Одним из многочисленных физико-химических процессов, нашедших широкое применение, как в промышленности, так и в быту, является электролиз – выделение на поверхностях подключенных к источнику тока электродов, помещенных в раствор или расплав, их составляющих (чистого металла – алюминия меди, газа и т.д.). Основной установкой, внутри которой протекает данный процесс, является электролизер.

Электролизер

ЭЛЕКТРОЛИЗЕРЫ МБ

| Электролизер | МБ 1,56 | МБ 3,2 | МБ 6,25 | МБ 12,5 А+К+Б | МБ 12,5 А+К | МБ 25 | МБ 50 | МБ 75 | МБ 100 | МБ 125 | МБ 150 |

| Производительностьэлектролизера по хлору, кг /сут | 1,56 | 3,2 | 6,25 | 12,5 | 12,5 | 25 | 50 | 75 | 100 | 125 | 150 |

| Размеры ячейки (наружные), мм | 350 х 215 | 350 х 320 | 350 х 600 | 350 х 600 | 615 х 675 | 615 х 1200 | 615 х 1200 | 615 х 1200 | 615 х 1200 | 615 х 1200 | 615 х 1200 |

| Рабочая поверхность ячейки (внутренняя) | 0,04 | 0,08 | 0,16 | 0,16 | 0,34 | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 |

| Число разрядных промежутков | 1 | 1 | 1 | 2 | 1 | 1 | 2 | 3 | 4 | 5 | 6 |

| Нагрузка расчетная, кА | 57,93 | 118,84 | 232,10 | 232,10 | 464,20 | 928,40 | 928,40 | 928,40 | 928,40 | 928,40 | 928,40 |

| Плотность тока, кА/м2 | 1,60 | — | — | — | — | — | — | — | — | — | — |

| Нагрузка линейная,кА | 0,06 | 0,13 | 0,26 | 0,26 | >0,54 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Напряжение на ячейке, В | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Напряжение на электролизере, В | 5 | 5 | 5 | 10 | 5 | 5 | 10 | 15 | 20 | 35 | 30 |

| Температура электролиза,не более°С | 60 | — | — | — | — | — | — | — | — | — | — |

| Производительность кг/час: | |||||||||||

| хлор | 0,065 | 0,134 | 0,261 | 0,522 | 0,522 | 1,044 | 2,088 | 3,132 | 4,176 | 5,220 | 6,264 |

| гидроксид натрия | 0,073 | 0,151 | 0,294 | 0,588 | 0,588 | 1,176 | 2,352 | 3,527 | 4,703 | 5,879 | 7,055 |

| водород | 0,002 | 0,004 | 0,009 | 0,017 | 0,017 | 0,034 | 0,069 | 0,103 | 0,137 | 0,172 | 0,206 |

| Габариты, мм : | — | — | — | — | — | — | — | — | — | — | — |

| длина L | 545 | 565 | 565 | 690 | 590 | 1135 | 1205 | 1285 | 1355 | 1435 | 1505 |

| ширина B | 750 | 890 | 890 | 1000 | 1280 | 1350 | 1350 | 1350 | 1440 | 1440 | 1440 |

| высота Н | 1630 | 2240 | 2240 | 2330 | 2330 | 3025 | 3025 | 3025 | 3240 | 3240 | 3240 |

Выход по току: хлор 85%, водород 100%, щелочь 85%

Спецификация предлагаемого оборудования

1.Электролизный блок.

Электролизный блок (Рис. 4) состоит из двух электролизных модуля. Электролизные модули поставляется в собранном виде. В состав электролизного модуля входят следующие аппараты.

Рис. 4. Электролизный блок. Общий вид.

1) Электролизёр ФС-525М — в электролизёре происходит главный технологический процесс установки – электрохимическая реакция разделения молекул воды на водород и кислород, причём оба газа разделены диафрагмой, которая не позволяет им смешиваться, но при этом хорошо проводит ионный ток.

Электролизный блок состоит из двух компактных электролизёров.

2) Разделительные колонки (водород и кислород) РК — разделение электролита и газа, предварительное удаление основной массы щёлочи в виде капель и тумана из газов, охлаждение электролита в нижней части разделительной колонки, и охлаждение газа — в верхней части.

газов в верхней части газоотделители и дополнительную отмывку газов от щелочного тумана за счёт барботажа этих газов через слой воды в промывателях с одинаковой глубиной.

3) Регуляторы давления (поплавковые) РД – поддерживают разницу давлений между водородом и кислородом таким образом, чтобы она не превышала 20 см водяного столба.

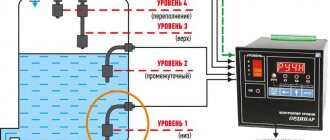

4) Датчики уровня ДУП – предназначены для контроля уровня воды в регуляторах давления и включения (выключения) насоса дозатора.

5) Бак дистиллята БД – принимает из системы заказчика дистиллированную воду, и поддерживает запас этой воды в объёме 60 литров, достаточном для автономной работы установки в течение нескольких часов; при ремонте электролизёров заполняется щелочным электролитом из электролизёров и разделительных колонок.

6) Фильтр электролита ФЭ – улавливает механические частицы на выходе электролита из разделительных колонок.

Технологический блок (Рис. 5.) (блок регулирования давления и осушки).

Основное назначение технологического блока состоит в том, чтобы поддерживать минимальную разницу давлений в каждой ячейке электролизёров между водородным и кислородным пространствами, т.е. по обе стороны диафрагмы, разделяющей католит и анолит. Эта разница поддерживается в электролизёрах на уровне 1–3 см водяного столба, что препятствует взаимному смешиванию газов через асбестовую диафрагму.

Рис. 5. Технологический блок. Общий вид.

В состав технологического блока входит следующее оборудование:

1) Сборник конденсата (влагоотделитель) СК – собирает конденсат из водорода после реактора каталитической очистки и вымораживателей, конденсат удаляется из сборника конденсата либо вручную один раз в сутки, либо автоматически через клапан слива поплавкового типа.

2) Реактор каталитической очистки газов – предназначен для очистки продуктовых газов от примесей водорода или кислорода.

3) Регуляторы давления:

— «до себя» мембранные (РД-Т.25 или АР-85) предназначены для регулирования давления в установке и поддерживают его величину постоянной (от 9,5 до 10,5 кгс/см2) независимо от величины давления в ресиверах: при заполненных ресиверах сбрасывают лишний газ в атмосферу в штатном режиме, а при аварийном повышении давления в установке плавно сбрасывают газы в атмосферу, не позволяя водороду и кислороду попадать друг в друга через «U-образные» трубки аппаратов и образовывать «гремучую смесь», а также автоматически поддерживают рабочее давление водорода в ресиверах.

— регулятор равенства давлений РРД-Т.25 – поддерживает разницу давлений между водородом и кислородом в установке.

4) Предохранительные клапаны (ПК-Т.25 или АПТ-85) — обеспечивают сброс газов из регуляторов давления (поплавковых) при аварийном превышении давления в них.

5) Обратные защитные клапаны (ОЗК-Т.25) – устанавливаются в качестве:

— огнепреградителей на линиях сброса газов из установки в атмосферу;

— обратных клапанов на линиях выхода водорода из установки в ресиверы.

6) Краны КИП Ду4, краны шаровые Ду10 и Ду20, клапаны Ду4 – обеспечивают технологические операции при эксплуатации установки, периодический отбор проб газов на химический анализ, непрерывный отбор водорода и кислорода на газоанализаторы, поверку и замену манометров и датчиков давления без отключения установки.

7) Соединительные трубки (соединители) Ду10 и Ду25 – обеспечивают потоки газов, циркуляцию электролита, циркуляцию хладагента для охлаждения электролита, водорода и кислорода, подвод к установке азота для продувок, все соединители выполнены на разъёмных соединениях М20х1.5, М39х2 и фланцевых соединениях Ду25, датчики уровня, манометры и датчики давления имеют присоединительные штуцеры М20х1.5.

Платформа и рама – обеспечивают надёжное крепление аппаратов технологического блока и электролизёров и свободный доступ ко всем элементам установки без демонтажа каких-либо её элементов.

9) Манометры, датчики уровня, первичные преобразователи газоанализаторов, термопреозователи – размещены на аппаратах и соединительных трубах технологического блока. Газоанализатор «Водород в помещении» устанавливается вблизи дефлектора на расстоянии не более 200 мм от потолка. Газоанализатор «Кислород в помещении» располагается на стене около технологического модуля или на несущей раме установки.

Источник питания электролизёра.

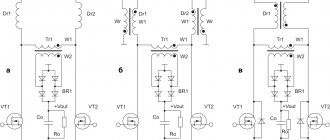

В качестве источника питания электролизёров применены специализированные, серийно выпускаемые инверторные выпрямительные агрегаты ИОН-96V-600A (производство , г. Волгодонск, см. Рис. 6) или аналог.

Рис. 6. Выпрямительные агрегаты ИОН-96-600.

Данный вид инверторных блочно-модульных выпрямителей выпускается серийно, широко применяется в металлургии, строительстве, гальванических производствах и пр.

Шкаф управления и шкаф присоединений

В шкафу управления располагается необходимая автоматика, реле, вторичные преобразователи, контроллер. На лицевой панели шкафа размешены элементы управления технологическим процессом, светосигнальная аппаратура, цифровые регуляторы-измерители и панельный компьютер с сенсорным экраном. Предусмотрено управление установкой с панели оператора и реализация двух режимов: автоматический и автоматический пошаговый.

Автоматический режим управления предусматривает пуск, работу и останов установки в автоматическом режиме по средствам нажатия клавиши «Автоматическая работа» на панели оператора. Автоматический пошаговый пуск позволяет производит пуск установки в шаговом режиме: сброс давления-продувка азотом – продувка электролитическими газами-набор давления-работа на потребителя-останов. Данный режи позволяет производить контроль работы установки на каждом этапе. Запуск каждого из режимов производится путём нажатия соответствующей сенсорной клавиши на панели оператора.

Рис. 7. Технологический блок с панелью оператора установки ФС-20.25.

В щит управления заводятся сигналы:

- от газоанализаторов (изготовитель ОАО НПП «Дельта», г. Москва);

- от датчиков уровня (изготовитель СКБ «Приборы и Системы», г. Рязань);

- от термопреобразователей ДТПL-04 (ООО «Овен», г. Москва);

- от преобразователей давления ПД100-ДИ-1,6-0,5М (ООО «Овен», г. Москва);

- от аварийных кнопок «СТОП»;

- со щита пожарной сигнализации;

- со щита охранной сигнализации;

- авария от источника питания 1;

- авария от источника питания 2 (при наличии);

- вызов на сборку 1;

- вызов на сборку 2 (при наличии).

АСУ ТП, реализованная в шкафу управления и программном продукте, включает в себя следующие функции:

- Сбор и обработка данных с датчиков.

- Контроль параметров с регистрацией соответствующих событий и ведением журнала.

- Регистрация событий и хранение их в базе данных.

- Настройка уставок срабатывания предупредительных и аварийных параметров.

- Срабатывание предупредительной световой сигнализации в помещении щита управления электролизными установками с указанием параметра, отклонение которого вызвало срабатывание сигнализации.

- Отключение установки и срабатывание аварийной световой и звуковой сигнализации в помещении щита управления электролизными установками, срабатывание блокировок при отклонении ключевых технологических параметров.

- Схема питания шкафа управления обеспечивает его полноценную работу при кратковременном исчезновении питания на время работы устройства АВР.

- Передача технологических параметров установки на уделённый компьютер (или в сеть предприятия).

- Автоматическая система противоаварийной защиты.

В шкафу присоединений силовом ШПС располагаются автоматы защиты, электромагнитные контакторы пуска двигателей насоса-дозатора, циркуляционного насоса и вентилятора замкнутой системы охлаждения электролита, компрессоров холодильных агрегатов и охладителя воды.

Состав оборудования одной установки по производству водорода и кислорода ФС-20.25.

Таблица 1.

| № /п | Наименование | Марка, тип. | Ед. изм. | Кол-во |

| 1 | Установка по производству водорода и кислорода ФС-20.25 в составе: | ФС-20.25 | компл. | 1 |

| 1.1 | Электролизный блок. | ЭБ | компл. | 1 |

| 1.2 | Технологический блок. | ТБ | компл. | 1 |

| 1.3 | Комплект автоматики. | |||

| 1.4 | Выпрямительный агрегат инверторный | шт. | 2 | |

| 2 | Вспомогательное оборудование | |||

| 2.1 | Модульный агрегат воздушного охлаждения, IP 44 | — | шт. | 1 |

| 2.2 | Циркуляционный насос, IP 54 | — | шт. | 1 |

| 2.3 | Чиллер для охлаждения аппаратов установки | — | шт. | 1 |

| 3 | Комплект запорно-регулирующей и предохранительной арматуры. | — | комп | 1 |

| 4 | ЗИП: комплект: | компл. | 1 | |

| 4.1 | Комплект ЗИП к НД-25/40К14В | — | шт. | 1 |

*Марка, количество и тип могут быть изменены без уведомления Заказчика при условии сохранения основных технических характеристик.

Электролиз расплавов

При электролизе расплава на аноде окисляются анионы кислотных остатков, а на катоде восстанавливаются катионы металлов. Молекул воды в системе нет.

Например: электролиз расплава хлорида натрия. На катоде восстанавли-ваются катионы натрия:

Катод (–): Na+ + ē → Na

На аноде окисляются анионы хлора:

Анод (+): 2Cl– – 2ē → Cl2

Суммарное уравнение электролиза расплава хлорида натрия:

2Na+Cl– → 2Na + Cl2

Еще один пример: электролиз расплава гидроксида натрия. На катоде восстанавливаются катионы натрия:

Катод (–): Na+ + ē → Na

На аноде окисляются гидроксид-ионы:

Анод (+): 4OH– – 4ē → O2 + 2H2O

Суммарное уравнение электролиза расплава гидроксида натрия:

4Na+OH– → 4Na + O2+ 2H2O

Многие металлы получают в промышленности электролизом расплавов.

Например, алюминий получают электролизом раствора оксида алюминия в расплаве криолита. Криолит – Na3[AlF6] плавится при более низкой температуре (1100оС), чем оксид алюминия (2050оС). А оксид алюминия отлично растворяется в расплавленном криолите.

В растворе криолите оксид алюминия диссоциирует на ионы:

Al2O3 = Al3+ + AlO33-

На катоде восстанавливаются катионы алюминия:

Катод (–): Al3+ + 3ē → Al

На аноде окисляются алюминат-ионы:

Анод (+): 4AlO33– – 12ē → 2Al2O3 + 3O2

Общее уравнение электролиза раствора оксида алюминия в расплаве криолита:

2Al2О3 = 4Al + 3О2

В промышленности при электролизе оксида алюминия в качестве электродов используют графитовые стержни. При этом электроды частично окисляются (сгорают) в выделяющемся кислороде:

C + О2 = C+4O2-2

Суть процесса

Движущей силой электролиза является электричество. Под действием энергии электрического тока осуществляется химическая реакция, которая не происходит самопроизвольно.

Процессы восстановления и окисления протекают раздельно, на различных электродах. В качестве электродов берутся любые материалы, способные проводить электрический ток. Чаще всего это металлы. Из неметаллов используют углерод, из него изготавливают графитовые стержни. В редких случаях в качестве электрода выступают жидкости.

В расплав помещают два противоположно заряженных электрода, к которым движутся разнозаряженные ионы.

Положительно заряженные катионы, в которых количество электронов меньше количества протонов, движутся к отрицательному полюсу электрода – катоду. В качестве катода берут металлическую пластину из меди, латуни, цинка, алюминия.

К аноду – положительному полюсу – движутся анионы. Это отрицательно заряженные ионы, в которых число электронов превышает количество протонов. Анод в процессе электролиза окисляется, то есть растворяется. Поэтому в качестве анода берут материал, не влияющий на химический процесс. Такой анод называется инертным электродом. Подходящие материалы – графит, платина.

Рис. 1. Движение анионов и катионов при электролизе.

Электролиз растворов протекает сложнее, чем расплавов. В растворе участвуют ионы вещества и ионы растворителя, в расплавах – только ионы вещества. Главным продуктом электролиза расплава является металл (всегда катион). Побочные продукты:

- газ – кислород, водород, хлор;

- жидкости – вода, оксид серы (VI), бром.

Рис. 2. Схема установки для получения натрия электролизом.

На катоде происходит процесс восстановления, на аноде – процесс окисления.

Самостоятельное изготовление электролизера

Водородный генератор для отопления частного дома

Изготовить электролизер своими руками может каждый человек. Для процесса сборки самой простой конструкции потребуются нижеследующие материалы:

- лист нержавейки (идеальные варианты – зарубежная AISI 316L или отечественная 03Х16Н15М3);

- болты М6х150;

- шайбы и гайки;

- прозрачная трубка – можно применять водяной уровень, который используется в строительных целях;

- несколько штуцеров типа «елочка» с внешним диаметром 8 мм;

- контейнер из пластика объемом 1,5 л;

- небольшой фильтрующий проточную воду фильтр, например, фильтр для стиральных машин;

- обратный водный клапан.

Процесс сборки

Собирать электролизер своими руками следует по следующей инструкции:

- Первым делом необходимо осуществить разметку и дальнейшую распилку листа нержавейки на равные квадраты. Распилка может осуществляться угловой шлифовальной машинкой (болгаркой). Один из уголков в таких квадратах должен быть спилен под углом для верного скрепления пластин;

- Далее потребуется просверлить отверстие для болта на противоположной от углового спила стороне пластины;

- Соединение пластин необходимо производить поочередно: одна пластина на «+», следующая на «-» и так далее;

- Между разно заряженными пластинами должен находиться изолятор, которым выступает трубка от водяного уровня. Ее необходимо разрезать на кольца, какие следует разрезать вдоль для получения полосок толщиной 1 мм. Такого расстояния между пластин достаточно для эффективного выделения газа при электролизе;

- Скрепление пластин вместе осуществляется посредством шайб следующим образом: на болт насаживается шайба, потом – пластина, далее – три шайбы, после – пластина и так далее. Пластины, положительно заряженные, располагаются зеркально отрицательно заряженных листов. Это позволяет не допустить задевание электродов спиленными краями;

Собранные вместе пластины электролизной установки

- Собирая пластины, следует сразу выполнять их изоляцию и затяжку гаек;

- Также каждую пластину нужно прозвонить для того, чтобы убедиться в отсутствии короткого замыкания;

- Далее всю сборку требуется поместить в бокс из пластика;

- После этого надо отметить места касания болтов о стенки контейнера, где и просверлить два отверстия. Если болты не влезают в емкость, то их необходимо подрезать ножовкой;

- Далее болты затягиваются гайками и шайбами для герметичности конструкции;

Пластины, помещенные в пластиковый контейнер

- После проделанных манипуляций потребуется сделать отверстия в крышке контейнера и вставить в них штуцера. Герметичность в данном случае можно обеспечить посредством промазки швов герметиками на основе силикона;

- Защитный клапан и фильтр в конструкции располагаются на выходе газа и служат средством контроля чрезмерного его скопления, которое может привести к плачевным последствиям;

- Электролизная установка собрана.

Заключительный этап – тестирование, которое осуществляется таким образом:

- заполнение водой емкости до уровня крепежных болтов;

- подключение питания к прибору;

- подключение к штуцеру трубки, противоположный конец которой опускается в воду.

Если будет подан на установку слабый ток, то выпускание газа через трубку будет почти незаметно, однако внутри электролизера его можно будет наблюдать. Повышая электрический ток, добавляя щелочной катализатор в воду, можно существенно увеличить выход газового вещества.

Изготовленный электролизер может выступать составной частью многих устройств, например, водородной горелки.

Внешний вид водородной горелки, основой которой является собственноручно изготовленный электролизер

Зная типы, основные характеристики, устройство и принцип работы электролизных установок, можно осуществить правильную сборку самодельной конструкции, которые будет являться незаменимым помощником в различных бытовых ситуациях: от сварки и экономии расхода топлива автотранспорта до работы систем отопления.

Что такое электролизер

Электролизер – это специальная установка, применяемая для выделения из раствора или расплава его составляющих.

Основными характеристиками электролизера являются:

- Рабочее напряжение для одного электрода колеблется в интервале от 1,8 до 2,0 В;

- Сила тока – для нормального протекания процесса электролиза на электроды подают ток с значением данной характеристики от 5 до 10 А;

- Количество электродов – минимальное количество электродов – 2, максимальное ограничивается размерами самой установки и ее предназначением;

- Габариты электродов – в качестве электродов используют не угольные стержни, а металлические пластины, размер которых определяется предназначением установки, вольт-амперной характеристикой подаваемого на пластины тока;

- Расстояние между разноименно заряженными поверхностями электродов – минимальное расстояние между пластинами-электродами должно быть не менее 1,5 мм;

- Материал электрода – в современных электролизерах в качестве материала для анода и катода используют листовую нержавеющую сталь с добавкой никеля.

Также еще одной важной характеристикой электролизной установки является использование катализаторов. Применяются такие установки для следующих целей:

Применяются такие установки для следующих целей:

- Получение гремучего газа, состоящего из смеси водорода и кислорода (газ Брауна);

- Выделение чистого алюминия, магния, цинка из расплавов их солей;

- Очистка воды от растворенных в ней солей и примесей;

- Нанесение на поверхность металлических деталей тонкого препятствующего коррозии слоя никеля, цинка;

- Обеззараживание пищевых продуктов;

- Очистка сточных вод от растворенных в них солей тяжелых металлов и других вредных веществ.

Важно! Платина-электрод из обычного железа применяется в электролизных установках реже, чем из нержавейки, так как оно быстрее окисляется и приходит в негодность

Электролизер для автомобиля своими руками

В интернете можно найти много схем HHO систем, которые, если верить авторам, позволяют экономить от 30% до 50% топлива. Такие заявления слишком оптимистичны и, как правило, не подтверждаются никакими доказательствами. Упрощенная схема такой системы продемонстрирована на рисунке.

Упрощенная схема электролизера для автомобиля

По идее, такое устройство должно снизить расход топлива за счет его полного выгорания. Для этого в воздушный фильтр топливной системы подается смесь Брауна. Это водород с кислородом, полученные из электролизера, запитанного от внутренней сети автомобиля, что повышает расход топлива. Замкнутый круг.

Безусловно, может быть задействована схема шим регулятора силы тока, использован более эффективный импульсный блок питания или другие хитрости, позволяющие снизить расход энергии. Иногда в интернете попадаются предложения приобрести низкоамперный БП для электролизера, что вообще является нонсенсом, поскольку производительность процесса напрямую зависит от силы тока.

Это как система Кузнецова, активатор воды которой утерян, а патент отсутствует и т.д. В приведенных видео, где рассказывают о неоспоримых преимуществах таких систем, практически нет аргументированных доводов. Это не значит, что идея не имеет прав на существование, но заявленная экономия «слегка» преувеличена.

О нас

Наше предприятие выполняет полный спектр ремонтных и сервисных работ водородных станций и электролизеров, в наличии всегда имеются все необходимые запасные части и материалы. За 15 лет успешной работы выполнено более 400 проектов на территории РФ, а также в странах ближайшего зарубежья. Нашими клиентами являются крупнейшие заводы корпорации РосТех, генерирующие компании, металлургические заводы, а также предприятия химической и пищевой промышленности. Наша компания является производителем сертифицированных запчастей и расходных материалов для электролизных и водородных станций.

Обзор производителей электролизеров

Основными производителями электролизёров являются как отечественные предприятия («РУСАЛ», НПФ «РутТех», АО «Уралхиммаш»), а также их зарубежные конкуренты – Teledyne Energy Systems, Inc (США), Hydrogenics Corp. (Бельгия).

Таким образом, электролизер является достаточно простой и отличающейся большим набором функций установкой, используемой для получения гремучего газа, который в будущем планируют применять в качестве топлива для двигателей внутреннего сгорания, котлов отопления.

Виды электролизеров

Кратко ознакомимся с конструктивными особенностями основных видов устройств для расщепления воды.

Сухие

Конструкция прибора данного типа была показана на рисунке 2, ее особенность заключается в том, что манипулируя количеством ячеек, можно запитать устройство от источника с напряжением, существенно превышающим минимальный электродный потенциал.

Проточные

С упрощенным устройством приборов этого вида можно ознакомиться на рисунке 5. Как видим, конструкция включает в себя ванну с электродами «A», полностью залитую раствором и бак «D».

Рис 5. Конструкция проточного электролизера

Принцип работы устройства следующий:

- входе электрохимического процесса газ вместе с электролитом выдавливается в емкость «D» через трубу «В»;

- в баке «D» происходит отделение от электролитного раствора газа, который выводится через выходной клапан «С»;

- электролит возвращается в гидролизную ванну через трубу «Е».

Мембранные

Основная особенность устройств этого типа – использование твердого электролита (мембраны) на полимерной основе. С конструкцией приборов этого вида можно ознакомиться на рисунке 6.

Рис 6. Электролизер мембранного типа

Основная особенность таких устройств заключается в двойном назначении мембраны, она не только переносит протоны и ионы, а и на физическом уровне разделяет как электроды, так и продукты электрохимического процесса.

Диафрагменные

В тех случаях, когда не допустима диффузия продуктов электролиза между электродными камерами, используют пористую диафрагму (что и дало название таким приборам). Материалом для нее может служить керамика, асбест или стекло. В некоторых случаях для создания такой диафрагмы можно использовать полимерные волокна или стеклянную вату. На рисунке 7 показан простейший вариант диафрагменного прибора для электрохимических процессов.

Конструкция диафрагменного электролизера

Пояснение:

- Выход для кислорода.

- U-образная колба.

- Выход для водорода.

- Анод.

- Катод.

- Диафрагма.

Щелочные

Электрохимический процесс невозможен в дистиллированной воде, в качестве катализатора применяется концентрированный раствор щелочи (использование соли нежелательно, так как при этом выделяется хлор). Исходя из этого, щелочными можно назвать большую часть электрохимических устройств для расщепления воды.

На тематических форумах советуют использовать гидроксид натрия (NaOH), который, в отличие от пищевой соды (NaHCO3), не разъедает электрод. Заметим, что у последней имеются два весомых преимущества:

- Можно использовать железные электроды.

- Не выделяются вредные вещества.

Но, один существенный недостаток сводит на нет все преимущества пищевой соды, как катализатора. Ее концентрация в воде не более 80 грамм на литр. Это снижает морозостойкость электролита и его проводимость тока. Если с первым еще можно смириться в теплое время года, то второе требует увеличения площади пластин электродов, что в свою очередь, увеличивает размер конструкции.

Модели промышленных электролизеров

У углеродных анодов (а графит — это аллотоп углерода) — есть существенный недостаток — при проведении реакции они выбрасывают в атмосферу углекислый газ, тем самым загрязняя ее. В настоящее время особенно актуальна технология инертного анода, сейчас данную технологию тестирует известный производитель алюминия. Суть ее в том, что для используется не вступающий в реакции безуглеродный анод, и как побочный продукт в атмосферу выделяется не углекислый газ, а чистый кислород.

Данная технология существенно повышает экологичность производства, но пока она находится на этапе тестирования.

Несмотря на большое разнообразие электролитов, электродов, электролизеров, имеются общие проблемы технического электролиза. К ним следует отнести перенос зарядов, тепла, массы, распределение электрических полей. Для ускорения процесса переноса целесообразно увеличивать скорости всех потоков и применять принудительную конвекцию. Электродные процессы могут контролироваться путем измерения предельных токов.

Общее положение

Одним из важнейших элементов технологического процесса на промышленных предприятиях является применение газообразного чистого водорода. Процесс получения такого водорода осуществляется на основе использования водородных установок – электролизеров, технологически сложных и особо опасных в эксплуатационном плане объектов, требующих к себе повышенного внимания. В Российской Федерации электролитический водород широко применяется в различных отраслях экономики:

- в пищевой промышленности в основном для гидрогенизации жиров. Промышленность ориентирована на крупные блоки по 250 нм3Н2/ч, при этом отмечается возрастание вклада себестоимости водорода в отпускную цену продукта;

- в металлургии: а) для получения металлов методом прямого восстановления руды (электролизеры ФВ-500); б) для получения твердых сплавов (электролизерами СЭУ-40, в среднем 5–10 штук электролизеров на каждом заводе);

- в электронной промышленности водород используется для создания восстановительной атмосферы. Одним из основных требований предприятий электронной промышленности к используемому водороду является его высокая чистота. Например, в некоторых процессах эпитаксии содержание примесей воды должно находиться на уровне не выше 0,01 ppm, что соответствует точке росы – 100ºС. Этим требованиям наилучшим образом соответствует водород, получаемый электролизом с последующей очисткой. Производство электролитического водорода на предприятиях электронной промышленности составляет заметную долю в его общем балансе.

- в энергетике водород используется для охлаждения мощных турбогенераторов благодаря его высокой теплопроводности и коэффициенту диффузии, а также нетоксичности. Для этой цели на крупных ТЭЦ и АЭС создаются электролизные станции с расходом водорода около 6,10-3м3/МВт∙ч. Таким образом, станция содержит 2 электролизера (один резервный) производительностью 10 или 20 нм3Н2/ч;

- в стекольной промышленности, где самым большим потребителем электролитического водорода (две станции – по 500 нм3Н2/час каждая на базе электролизеров СЭУ-40) является стекольный завод в г. Бор Нижегородской области. Данное предприятие традиционно обеспечивает стеклами отечественные автомобили, самолеты, при этом постоянно расширяя свой ассортимент;

- на предприятиях, производящих жидкий водород, современные потребности в котором составляют около 2 тыс. т. в год;

- у многих мелких потребителей водорода в фармацевтической, металлообрабатывающей и других отраслях;

- предприятия г. Зеленограда – не менее 1000 нм3 Н2/час;

- подольский химико-металлургический комбинат — 2000нм3 Н2/час;

- остальные – не менее 1000 нм3 Н2/час;

В близкой перспективе необходимость увеличения производства электролитического водорода будет обусловлена как развитием его традиционных потребителей, так и появлением новых, таких как автотранспорт, космонавтика, энергоустановки на основе топливных элементов, энергоустановки и системы преобразования и аккумулирования энергии на базе возобновляемых энергоресурсов и многих других.

Описание

УЭ ГПХН 300Сe– электролизная установка проточного типа с производительностью 300 г в час по активному хлору или 7 кг акх в сутки. Электролизер расположен в квадратной трубе из полипропилена. Аноды — покрытие смешанные оксиды платиновой группы. электролизер — самоочищающийся (реверс). Установка комплектуется насосами на подачу солевого раствора, подачу гипохлорита натрия в резервуары чистой воды. Трубы и фитинги, емкостное оборудование – полипропилен, стойкий к растворам гипохлорита. Клапаны — мембранные (не засаливаются гипохлоритом в процессе эксплуатации). Эффективность установки по преобразовании соли в хлор – до 99%.

Область применения

На станциях водоподготовки для обеззараживания поверхностных вод, подземных вод, очищенных сточных вод, плавательных бассейнов, птицефабрик, животноводческих комплексов, для отбеливания бумаги, в химической, фармацевтической промышленности, для производства дезинфицирующих и отбеливающих средств и т.д. При помощи УЭ ГПХН 300Се можно продезинфицировать бассейн объемом до 1200 куб.м или обеззаразить до 2400 куб.м. воды на станциях водоподготовки

Использование

УЭ ГПХН 300С – поставляется как на раме, так и для крепления на стенную поверхность в комплектации по запросу. Для ввода в эксплуатацию необходимо подвести трубопроводы: воду Ду 15 мм, канализацию – Ду 50 мм, вентиляцию – Ду – 50 мм. По ТЗ Заказчика возможна поставка с разной степенью автоматизации и в разной комплектации.

Принцип работы

В солерастворителе готовится насыщенный раствор поваренной соли с концентрацией до 300 г\л. Готовый насыщенный солевой раствор насосом-дозатором в требуемом количестве подается в тройник, одновременно туда же поступает вода, расход которой устанавливается ротаметром. Электролит требуемой концентрации подается в электролизер, где и происходит образование гипохлорита натрия с фиксированной концентрацией активного хлора. Готовый гипохлорит натрия сливается в накопительную емкость, откуда насосом-дозатором (или иным способом) забирается на обеззараживание. Водород, образовавшийся при электролизе водного раствора поваренной соли, разбавляется до взрывобезопасного состояния путем подачи воздуха через нагнетательный вентиллятор, и отводится из накопительной емкости за пределы электролизной. В процессе электролиза идет контроль тока электролиза, контроль наличия воздуха на разбавления водорода, контроль уровня гипохлорита в накопительной емкости.

Подробнее прочитать про принцип работы электролизных установок серии УЭ ГПХН можно по ссылке.

Техническое описание установки по производству водорода ФС-Т.25.

Общие сведения

Общество с ограниченной ответственностью «Институт физико-технологических исследований (ИФТИ)» (ООО «ИФТИ») с конца 80х годов занимается разработкой, производством и внедрением на объектах промышленности современных водородных электролизных установок серии ФС-Т.25.

ООО «Электролизные технологии» является официальным представителем ООО «ИФТИ» с сохранением ценовой политики и гарантийных обязательств изготовителя электролизных установок серии ФС-Т.25.

Первая установка серии ФС была установлена на Рязанская ГРЭС в г. Новомичуринск (Рис 1).

Рис. 1 Установка ФС-6.25 Рязанская ГРЭС в г. Новомичуринск, 1996 г.

Установки серии ФС разработаны и выпускаются по ТУ 3610-002-13151350-08 (до 2007 г. — по ТУ 3610-002-13151350-99) для нужд энергетики (охлаждение водородом обмоток турбогенераторов на ТЭЦ, ГРЭС и АЭС), электроники и других отраслей (металлургия, нефтехимия, стекольная и пищевая промышленности, а также медицина).

Установки защищены патентами РФ, имеют:

— Декларацию соответствия установок ТР ТС 004/2011, 010/2011 и 020/2011,

— Сертификат соответствия и декларацию оборудования установок ТР ТС 032-2013 «О безопасности оборудования, работающего под избыточным давлением»,

Установки соответствуют требованиям:

- Правил безопасности при производстве водорода методом электролиз воды (ПБ 03-598-03),

- Федеральному закону РФ от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»,

- Типовой инструкции по эксплуатации электролизных установок для получения водорода и кислорода (РД 34.50.501-96, РАО «ЕЭС России»),

- Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств (ПБ 09-540-03).

На аппараты установок серии ФС не распространяются «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», Приказ № 116 Ростехнадзора от 25 марта 2014 г., глава 1, параграф 4, пункт «п».

Основные преимущества электролизных установок серии ФС-Т.25.

Рис. 2. Установка по разделению изотопов водорода для Фукусимской АС ФС-10.25, ФГУП «РосРАО» (ЛСК «Радон»), 2016 г. (электролизный блок)

Установки серии ФС (Рис. 2) производительностью от 2 до 60 нм3 Н2 в час, удовлетворяют потребностям отечественной энергетики и электроники, т.к. они:

- Полностью адаптированы к традиционным условиям эксплуатации и ремонта на российских электростанциях и других предприятиях, обладают низкими эксплуатационными расходами и простотой всех видов ремонтов, которые возможно выполнять персоналом станции без привлечения завода изготовителя.

- Поставляются Заказчику в собранном виде или отдельными технологическими блоками, которые собираются на месте в готовое к пуску изделие службой ремонта электроцеха.

- Имеют регулировку производительности от 15 % до 115 % от номинального значения.

- При временном отсутствии потребности в водороде переходят на «ждущий режим работы», не требующий согласования включения и выключения.

- Комплектуются оборудованием только отечественных предприятий и изготавливаются из материалов, производимых и широко распространённых в России.

- Имеют технические характеристики, включая габариты и вес, аналогичные западным образцам.

- При размещении двух электролизных установок и более предусмотрен вариант совместного использования вспомогательного оборудования.

- Имеют существенно меньшую стоимость, чем западные аналоги, при лучших технических характеристиках.

- Аппараты установки не требуют регистрации в региональных органах Ростехнадзора (вся установка ставится на учёт одновременно с получением экспертизы промышленно-технической безопасности на технический проект), так как изготовлены из труб малого диаметра (меньше 150 мм).

- Система управления выполнена на современном уровне и по своим функциональным возможностям превосходит отечественные аналоги.

- Помещение электролизной имеет самую низкую из возможной категории по взрывной и пожарной опасности – В4, в нижней части помещения электролизной допускается применять электрооборудование в общетехническом исполнении с маркировкой защиты IP54.

- Установка может быть внесена в существующее помещение электролизной станции отдельными сборочными узлами через стандартный дверной проём шириной 0,8 м, собрана и подготовлена к испытаниям и вводу в эксплуатацию.

- В комплекте с установками ФС поставляются блоки предварительной очистки и осушки производства ИФТИ (точка росы не выше минус 20 ºC).

- Затраты на эксплуатацию установки являются самыми низкими из всех представленных на Российском рынке импортных водородных электролизных установок, а их надёжность самой высокой.

Основные характеристики электролизной установки ФС-20.25:

- Номинальная производительность установки по водороду – 20 нм3/ч;

- Номинальная производительность установки по кислороду – 10 нм3/ч;

- Рабочее давление водорода и кислорода в установке – 1,0 МПа;

- Давление водорода и кислорода на выходе – 0,1 – 0,9 МПа;

- Объемная доля водорода в пересчете на сухой газ на выходе из электролизёра – не менее 99,6 % (О2 не более 0,4 %);

- Объемная доля кислорода в пересчете на сухой газ на выходе из – не менее 99,3 % (H2 не более 0,7 %);

- Объемная доля водорода в пересчете на сухой газ после реактора каталитической очистки – не менее 99,95 % (О2 не более 0,05 %);

- Точка росы водорода – не выше минус 15 °С (минус 60°С при комплектации дополнительным блоком осушки);

- Номинальная общая потребляемая мощность, кВт, не более – 120

- Потребление продуктовой воды, кг/ч – 20

- Программное обеспечение с интерфейсом на русском языке.

- Срок службы технологического оборудования, не менее 20 лет.

- Габариты:

- электролизный блок (ШхВхД), мм – 1450х1450х2900

- электролизный блок (ШхВхД), мм – 1450х1450х2900

Рис. 3. Габаритные размеры установки ФС-20.25

Комплектация

- Электролизер проточный

- Пульт управления с выпрямителем

- Резервуар гипохлорита натрия 200л

- Солерастворитель проточного типа 130 л

- Насос-дозатор раствора соли

- Насос-дозатор гипохлорита натрия

- Стабилизатор расхода воды

- Ротаметр

- Вентилятор напорный

- Системы трубопроводов с трубопроводной арматурой

- Система аварийных блокировок

- РамаДополнительно:

- Установка умягчения воды

- Контролер хлора с датчиками

- Контролер водорода с датчиками

- Водонагреватель

Возможна комплектация по требованию Заказчика или частичная комплектация.

Документы

Предоставляемые при поставке товара:

- Товарно-транспортная накладная

- Счет-фактура

- Акт приёма-передачи

- Документы либо их копии, подтверждающие соответствие товара требованиям, установленным в соответствии с действующим законодательством РФ (сан-эпидем заключение на установку, сан–эпидем заключение на ТУ)

- технический паспорт

- гарантийный талон

- руководство по эксплуатации на русском языке.

От 1 месяца. Поставщик должен согласовать с заказчиком дату (в случае досрочной поставки товара) и время поставки товара. Работаем по предоплате не менее 70%. Работаем без НДС. Отгрузка осуществляется после полной оплаты. При иных условиях изготовитель в праве изменить цену

электролизная установка .

| Электролизная Установка. |

| Электролиз ная установка GRUNDFOS Selcoperm предназнач ена для производст ва гипохлорит а натрия. Это безопасная … |

| Тэги: |

| Электролизная установка GRUNDFOS Selcoperm |

| Нажми для просмотра | Паровая конверсия — получение чистого водорода из лёгких углеводоро дов (например метана, пропан-бут новой… |

| Тэги: |

| Лучшая электролизная установка на базе МБЭ пр-ва ГК СпецМаш ч.1 |

| Нажми для просмотра | Обзорное видео электролиз ной установки «ЭльСоль » производст ва . |

| Тэги: |

| Производство водорода |

| Заказчик: Министерст во жилищной политики, энергетики и транспорта Иркутской области Проект ликвидации … |

| Тэги: |

| Электролизная установка «ЭльСоль» ЭУ-ПГН-001.006 |

| Нажми для просмотра | ЭЛЕКТРОЛИЗ НАЯ УСТАНОВКА ДЛЯ ЮВЕЛИРОВ. |

| Тэги: |

| Электролизная установка NT-C-100. |

| Аппарат для сварки без баллонов.К аткий обзор газосвароч ного аппарата ЛИГА-02 для пайки цветных металлов,… |

| Тэги: |

| ЭЛЕКТРОЛИЗНАЯ УСТАНОВКА ДЛЯ ЮВЕЛИРОВ |

| Электролиз ные гипохлорит ные установки «Сиваш» производят ся предприяти ем «Emsot Вода» бывшим «Морхим… |

| Тэги: |

| Сварка без баллонов! Газосварочный аппарат ЛИГА-02 Сварка и пайка без баллонов!Водородный аппарат |

| Друзья мы продолжаем серию видео по поиску альтернати вного вида топлива из постоянной рубрики нашего кана… |

| Тэги: |

| Монтаж электролизной установки Сиваш ЭГР 0100 |

| обзор отечествен ного аппарата , недорогого , дешевле в двое даже китайского анологично й производит ельност… |

| Тэги: |

| ПЕРЕВОДИМ Мотоцикл на водород — ВЗРЫВНОЙ эксперимент !!! |

| Greenleaf ещё толком не начался. Сейчас шлифуется костяк лидеров, налаживает ся логистика, ассортимен тный ряд,… |

| Тэги: |

| лига 02 c это наше всё)) |

| ОПАСНО ! Есть риск получить электричес кий шок. Детали находятся под напряжение м сети 220 вольт. Голыми рукам… |

| Тэги: |

| Электролизная вода от Гринлиф |

| Водородный генератор своими руками. Его ещё называют электролиз ёром, HHO генераторо м… А газ называют газом… |

| Тэги: |

| Как собрать сварочный аппарат за 15 минут. Сварка на соляном растворе |

| РЕЛЕ />️ГЕНЕРА ТОР ВОДОРОДА ️ЦЕНА НА АЛИ … |

| Тэги: |

| Водородный генератор своими руками (HHO generator) |

| . |

| Тэги: |

| ГЕНЕРАТОР ВОДОРОДА ИЗ КИТАЯ! РЕЖЕМ МЕТАЛЛ ВОДОРОДОМ! ВОДОРОДНЫЙ РЕЗАК |

| Горелка для электролиз ёра: Реактор на 25 пластин: ШИМ-регуля ор тока для … |

| Тэги: |

| Тест водородного сварочного аппарата «HHO BOX-8» Vol. 5 |

| НЕКОТОРЫЕ ИДЕИ, И ЭКСПЕРИМЕН ТЫ МОГУТ БЫТЬ ОПАСНЫ. И ДЛЯ ТОГО ЧТОБЫ ВЫ НЕ РИСКОВАЛИ И НЕ … |

| Тэги: |

| Электролизёр на 50 пластин. Часть I — реактор. |

| Продан!!! Car on water. Авто на воде генератор водорода последстви е взрываЭлек тролизёр на авто — разрыв пластиков.. . |

| Тэги: |

| Как сделать генератор водорода своими руками/How to make a DIY hydrogen generator |

| Нажми для просмотра | Бонусы новым игрокам в Crossout: Мощная установка для раздельног о получения газов выделяющих ся… |

| Тэги: |

| Электролизер генератор водорода первый опыт взрыв |

| В этом выпуске расскажу, как сделать самый просто электролиз ер для разложения воды на кислород и водород,… |

| Тэги: |

| ГЕНЕРАТОР ВОДОРОДА своими руками. Производит водород отдельно от кислорода. |

| Нажми для просмотра | Доброго времени суток! В августе 2022 года, наша компания в сжатые сроки поставила , смонтирова ла, провела… |

| Тэги: |

| Простейший электролизер своими руками |

| Нажми для просмотра | Разработка и производст во на заказ водородной газогенери рующей техники. [email protected]://hydrog en-carbon-cleaning … |

| Тэги: |

| Электролизная установка типа Эль-Соль 2020 |

| Тэги: |

| Лучшая электролизная установка на базе МБЭ пр-ва ГК СпецМаш ч.2 |

| Видео от наших клиентов, Установка STAR-1000 сделана в 2014г. Наш instagram: … |

| Тэги: |

| Разбор электролизера ЛИГА-02 |

| Электролиз ная установка в домашних условиях. |

| Тэги: |

| Лучшая электролизная установка на базе МБЭ пр-ва ГК СпецМаш ч.3 |

| Нажми для просмотра | Стенли Мейер. Рождение Новой Технологии . 1 глава. (русский перевод от Alex Lab) Принципы и расчетные формулы… |

| Тэги: |

| Электролизная система отопления» rel=»spf-prefetch |

| Описание отсутсвует |

| Тэги: |

| STAR-1000 Отопление Водородом 20 батарей.» rel=»spf-prefetch |

| Описание отсутсвует |

| Тэги: |

| Электролизная установка» rel=»spf-prefetch |

| Описание отсутсвует |

| Тэги: |

| Как работает ячейка Мейера» rel=»spf-prefetch |

Электролизер для получения водорода

Расчет заземления

Для того чтобы собрать простейший электролизер своими руками, можно воспользоваться приведенным на рисунке чертежом.

Чертёж простейшего самодельного электролизера

Обратите внимание! Электролизер – это достаточно опасная установка, выделяющийся при работе гремучий газ, скапливаясь в большом количестве, может стать причиной серьезного взрыва. Не следует размещать установку вблизи источников открытого огня, нагревательных приборов.

Электролиз воды

Если пропустить через воду электрический ток, жидкость начнёт диссоциироваться на составляющие молекулу воды атомы. В результате процесса электролиза воды получают кислород и водород. Однако в зависимости от природы электродов можно получить озон и перекись водорода.

Схема электролиза воды:

- анод: 2H2O → O2 + 4H+ + 4e–;

- катод: 4H+ + 4e– → 2H2.

Или:

- анод: 3H2O → O3 + 6e– + 6H+;

- катод: O2 + 2H2O + 2e– → H2O2 + 2OH–.

Общее уравнение:

2H2O → 2H2 + O2.

Рис. 2. Схема электролиза воды.

Вода – слабый электролит, поэтому электролиз чистой, дистиллированной воды протекает медленно или не идёт вовсе. Для ускорения процесса в воду добавляют сильный электролит, увеличивающий проводимость электрического тока.

Электролит выбирается так, чтобы исключить конкуренцию между катионами электролита и катионами воды (H+). В противном случае водород не будет произведён. Чтобы исключить конкуренцию, необходимо подобрать электролит, катионы которого будут иметь меньший электродный потенциал, чем H+ воды. На роль катиона электролита подходят:

- Li+;

- Rb+;

- K+;

- Cs+;

- Ba2+;

- Sr2+;

- Ca2+;

- Na+;

- Mg2+.

Для исключения конкуренции анионов, наоборот, подбирают электролит с анионами большего электродного потенциала, чем анион OH– воды. В качестве такого электролита применяется щелочь для образования гидроксильного иона OH–.

Рис. 3. Диссоциация щёлочи.

Для электролиза воды используются сильные щелочи: гидроксид калия (KOH) или натрия (NaOH). В некоторых случаях применяется сильная кислота, например, H2SO4.

Виды электролизеров

В зависимости от конструкции и принципа работы, различают электролизные установки 5 видов.

Сухие

Такие электролизеры состоят из пластинчатых электродов, разделенных между собой герметичными резиновыми прокладками. Часто «ячейки» установки дополнительно помещают в герметичный корпус.

Вырабатывающиеся в результате электролиза водород и кислород отводятся по специальным патрубкам, находящимся в торце корпуса или крайних пластин установки.

Проточные

Электролизные установки такого вида имеют следующее устройство:

- Электролизная ванна (корпус) с двумя патрубками, по одному из которых в нее подается электролит, по второму отводится образующийся в результате электролиза гремучий газ;

- Пластинчатые электроды, отделенные прокладками;

- Бак с электролитом, расположенный выше корпуса с электродами и соединенный шлангами с патрубками электролизной ванны установки и имеющий в верхней части патрубок с газовым клапаном.

При работе подобного устройства выделяющийся газ через патрубок и шланг попадает в бак с электролитом и, создавая в нем определенное давление, через клапан на отводном патрубке выходит за пределы установки.

Мембранные

Электролизные ячейки таких установок состоят из двух электродов, разделенных между собой тонкой мембраны, пропускающей продукты электролиза и разделяющей электроды между собой.

Мембранная электролизная установка

Диафрагменные

Электролизные установки данного вида состоят из «U» образной колбы с двумя вставленными в нее электродами и 2-3 непроницаемыми диафрагмами. Используются подобные электролизеры для раздельного получения чистого водорода и кислорода.

Щелочные

В отличие от других моделей электролизеров, в таких в качестве электролита применяют раствор щелочи – каустическую соду (гидроксид натрия), являющийся не только дополнительным источником водорода и кислорода, но и катализатором для электролиза.

Схема щелочного электролизера

Такие установки, в отличие от аналогов других видов, позволяют применять более дешевые электроды из обычного железа.

Устройство и принцип работы

Электролиз

Самая простейшая электролизная установка состоит из нескольких «ячеек», каждая из которых включает в себя:

- 2 пластинчатых электрода – катод (отрицательный) и анод (положительный);

- Резиновую прокладку, располагающуюся по периметру двух смежных разноименных электродов.

Крайние ячейки оснащаются специальными патрубками, через которые отводятся выделяющиеся газы.

Несколько соединенных между собой «ячеек» электролизной установки

Электролизер может содержать от 1 до 30-40 и более таких «ячеек», одноименные пластины которых подключены последовательно.

Важно! При использовании источников питания с переменным током дополнительно применяют выпрямители, самым простейшим из которых является диодный мост.

Работает такая установка следующим образом:

- В пространство между электродами заливают дистиллированную воду с растворенной в ней щелочью или обычной пищевой содой;

- От источника питания на электроды всех ячеек установки подается напряжение номиналом 1,8-2,0 В;

- В результате протекания процесса электролиза к отрицательно заряженному катоду притягиваются анионы (положительно заряженные ионы) растворенного в воде вещества, в результате чего на нем образуется тонкая пленка натрия;

- На положительно заряженном аноде происходит разрушение молекул воды, при этом из каждой образуется 2 атома водорода и 1 атом кислорода;

- Выделяющийся гремучий газ по отводным патрубкам попадает в предназначенную для него емкость.

Интенсивность процесса электролиза зависит от величины напряжения и силы тока – при малых значениях данных характеристик процесс протекать не будет. Если источник питания будет подавать ток со слишком большими значениями вольт-амперной характеристики, заливаемый в электролизер раствор будет сильно нагреваться и выкипать.

Что такое электролизер, его характеристики и применение

Так называют устройство для одноименного электрохимического процесса, которому требуется внешний источник питания. Конструктивно это аппарат представляет собой заполненную электролитом ванну, в которую помещены два или более электродов.

Основная характеристика подобных устройств – производительность, часто это параметр указывается в наименовании модели, например, в стационарных электролизных установках СЭУ-10, СЭУ-20, СЭУ-40, МБЭ-125 (мембранные блочные электролизеры) и т.д. В данных случаях цифры указывают на выработку водорода (м3/ч).

Промышленная стационарная электролизная установка, вырабатывающая 40 м3 водорода в час (СЭУ-40)

Что касается остальных характеристик, то они зависят от конкретного типа устройства и сферы применения, например, когда осуществляется электролиз воды, на КПД установки влияют следующие параметры:

- Уровень напряжения (минимального электродного потенциала), оно должно быть от 1,8 до 2 вольт, меньшее значение «не запустит» процесс, а большее приводит к чрезмерному расходу энергии, идущей на нагрев электролита. Если в качестве источника используется блок питания, например, на 14 вольт имеет смысл разделить емкость ванны пластинами на 7 ячеек, в соответствии с рисунком 2.

Таким образом, подавая на выходы 14 вольт, мы получим 2 вольта на каждой ячейке, при этом на пластинах с каждой стороны будут разные потенциалы. Электролизеры, где используется подобная система подключения пластин, называются сухими.

- Расстояние между пластинами (между катодным и анодным пространством), чем оно меньше, тем меньше будет сопротивление и, следовательно, больший ток пройдет через раствор электролита, что приведет к увеличению выработки газа.

- Размеры пластины (имеется в виду площадь электродов), прямо пропорциональны току, идущему через электролит, а значит, также оказывают влияние на производительность.

- Концентрация электролита и его тепловой баланс.

- Характеристики материала, используемого для изготовления электродов (золото – идеальный материал, но слишком дорогой, поэтому в самодельных схемах используется нержавейка).

- Применение катализаторов процесса и т.д.

Как уже упоминалось выше, установки данного типа могут использоваться как генератор водорода, для получения хлора, алюминия или других веществ. Они также применяются в качестве устройств, при помощи которых осуществляется очистка и обеззараживание воды (УПЭВ, VGE), а также проводится сравнительный анализ ее качества (Tesp 001).

А) Установка прямого электролиза воды (УПЭВ); Б) анализатор качества воды Tesp 001

Нас, прежде всего, интересуют устройства, производящие газ Брауна (водород с кислородом), поскольку именно эта смесь имеет все перспективы для использования в качестве альтернативного энергоносителя или добавок к топливу. Их мы рассмотрим чуть позже, а пока перейдем к конструкции и принципу работы простейшего электролизера, расщепляющего воду на водород и кислород.

Применение электролизеров

Постоянный рост цен на энергоносители позволил по-новому подойти к электролитическим процессам. Разработаны различные типы установок для получения:

- алюминия;

- хлора;

- водорода для плазменных аппаратов резки и сварки.

Также устройства работают в составе агрегатов, производящих очистку, обеззараживание питьевой воды и воды для бассейнов, как добавка к топливу для авто, позволяющая полностью использовать потенциал углеводородов. Водород горит значительно раньше бензина. Бензин воспламеняется уже не от искры, а от пламени, что повышает усилие, давящее на поршень двигателя машины.

Некоторые умельцы используют электролиз воды в домашних условиях для обогрева помещений. Но здесь стоит отметить, что себестоимость полученного горючего водорода значительно превосходит по цене тот же природный газ. К тому же температура горения водорода довольно высокая и не всякий металл способен выдержать длительное воздействие без разрушения. А использование термостойких материалов экономически не оправдано.

Проточные диафрагменные электрохимические реакторы с коаксиальными электродами

Четвертый этап ЭХА

| Элементы ПЭМ-1 и ПЭМ-3 | В 1989 г. были разработаны первые проточные электрохимические элементы ПЭМ, представляющие собой единичные элементы с коаксиально расположенными электродами, разделенными диафрагмой. Оптимальный выбор конструкции электролизеров и материалов определили дальнейшее развитие данного типа реакторов и показали элементы ПЭМ наиболее перспективными по сравнению с предыдущими типами реакторов. Начиная с 1990 г. технология развития ЭХА полностью базируется на использовании элементов ПЭМ, МБ (модулей Бахира) и реакторов на их основе. |

| Элементы МБ с диафрагмами ? 11 ммЭлементы МБ с диафрагмами ? 26-28 мм | В 2009 г. разработаны усовершенствованные типы элементов ПЭМ – элементы МБ или Модули Бахира. Элементы МБ являются универсальными и позволяют работать как с маломинерализованными, так и с концентрированными растворами. |

| В 2010 г. были выполнены работы по определению направлений дальнейшего совершенствования элементов МБ — существенному увеличению производительности элементов при одновременном упрощении их конструкции. | |

| Элементы МБ-100-01 и МБ-700-01 | В 2011 г. были созданы новые модели элементов МБ, обладающие повышенной производительностью, надежностью, долговечностью, хорошей ремонтопригодностью, способностью работать длительное время при повышенных нагрузках. Были найдены конструктивные и технологические решения, обеспечивающие возможность длительной работы элементов без ухудшения параметров на воде с большим содержанием солей жесткости, а также конструктивные и технологические решения, позволившие полностью отказаться от необходимости очистки катодных камер и диафрагмы элементов кислотой. |

Список источников

- www.asutpp.ru

- obrazovaka.ru

- amperof.ru

- www.specmach.ru

- vodorod-energy.ru

- vbinstitute.ru

- funer.ru

- www.rutteh.ru

- chemege.ru