Правильная система смазки значительно снижает потери энергии на трение, повышает коэффициент полезного действия станка, уменьшает износ, увеличивает долговечность трущихся поверхностей, сохраняет точность станка, способствует плавной его работе и получению заданной шероховатости поверхностей детали, обрабатываемых на станке.

В качестве смазочных материалов в станках применяют жидкие минеральные масла и густые (консистентные) смазки. Наибольшее применение для смазки станков получили индустриальные масла следующих марок: И-12А, И-20А, И-30А. Эти масла больше подходят для смазки отечественных быстроходных механизмов и дают возможность осуществить централизованную смазку с ее циркуляцией и очисткой от загрязнения.

Выбор сорта смазки в первую очередь определяется скоростями относительно скольжения и нагрузки, действующими в сопряжениях. При прочих равных условиях, чем выше скорость относительного скольжения и чем меньше удельное давление (на единицу площади) в сопряжении, тем меньшей вязкости должно быть масло. Для прецизионных металлорежущих станков, как правило, выбирают смазку, имеющую наименьшую вязкость.

В металлорежущих станках выбор сорта смазки затрудняется тем, что имеет место большое разнообразие пар трения, работающих при различных относительных скоростях и нагрузках. Применение разных смазок усложнило бы конструкцию смазочной системы и затруднило эксплуатацию такого станка. Поэтому обычно выбирают один (реже два) сорта масла, ориентируясь на средние условия работы и на ответственные сопряжения станка.

Рис. 9.26. Устройство для смазки станка 2Н118

На рис. 9.26 показано специальное устройство для смазки на станке 2Н118. Смазке подлежат подшипники электродвигателя 1, подшипники и шестерни коробки подач и механизм подач 3, винт подъема стола 5, валик подъема стола 5, подшипники электронасоса 7, указатель работы маслонасоса 2 и указатель уровня масла 4.

До первоначальной заливки смазки необходимо промыть все масляные емкости бензином или осветительным керосином, заполнив их затем маслом, сорт которого указан в паспорте станка.

масло должно быть предварительно профильтровано через сетку. Перед началом работы на станке, сразу же после включения вращения шпинделя вправо, нужно проверить работу маслонасоса. Контроль осуществляют по указателю на передней стенке сверлильной головки.

Только убедившись в нормальной работе насоса и смазав все точки, можно приступить к работе на станке.

Рис. 9.27. Смазка радиально-сверлильного станка 2А554:

1 —19 — точки смазки

В качестве другого примера рассмотрим смазку радиально-сверлильного станка модели 2А554 (рис. 9.27).

Станок снабжен комбинированной системой смазки.

Смазка трущейся пары колонна — рукав осуществляется автоматически с помощью плунжерного насоса, который при каждом срабатывании механизма отжима рукава подает порцию масла к трущимся поверхностям.

Механизмы, находящиеся внутри сверлильной головки, смазывают автоматически от общей гидравлической системы сверлильной головки. Остальные трущиеся элементы станка смазывают вручную.

Смазку шпиндельных подшипников производят вручную с помощью шприца. Смазка нижних подшипников возможна при выдвинутом шпинделе.

Смазку верхних подшипников производят шприц-масленкой со специальным наконечником через отверстие в корпусе сверлильной головки. Для этого необходимо предварительно снять передний ток сверлильной головки.

1. Какие работы можно выполнить на сверлильных станках?

2. Каковы основные правила сверления отверстий на сверлильных станках?

3. Каковы основные различия в приемах сверления в кондукторе и по разметке? Как производится разметка центра отверстия?

4. Каковы основные различия в приемах сверления глухих и сквозных отверстий?

5. В чем заключается процесс рассверливания отверстий, в каких случаях его применяют?

6. Какие отверстия называют глубокими, каковы приемы и сверления?

7. Что такое вибрационное сверление и его преимущества?

8. В чем особенности сверления труднообрабатываемых сплавов

9. Как просверлить неполное и многогранное отверстия на сверлильном станке?

10. В чем заключается процесс раскатывания отверстий?

Особенности выбора смазки для обработки чугуна

В машиностроении при обработке используется серый чугун, в состав которого входит графит. Из чугуна изготавливают массивные детали: втулки, станины станков, основания. Масса литых деталей может достигать до 100 т с толщиной стенок до 20 см. Обладая большой массой, они имеют высокую инерцию, не реагируют на внешние возмущения, гасят колебания.

Смазка массивных чугунных деталей производится тем же смазывающим составом, что и стальные части станка. По своему химическому составу серый чугун близок к стали.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Особенности выбора смазки для обработки стали

Стальные поверхности обрабатываются индустриальными маслами, указанными в техническом паспорте станка.

Употребляемая охлаждающая жидкость в виде эмульсии стали – это керосин и сульфофрезол. Они применяются при нанесении резьбы, шлифовании. Это относится и к легированным и к углеродистым сталям. На станках-полуавтоматах, автоматах, резьбонарезных, сверлильных работах применяются сульфофрезолы с содержанием серы 1,7%. На высоких оборотах сернистая стружка начинает дымить, испаряя сернистые соединения. В таких случаях применение этого вида СОЖ запрещено и используют водосмешиваемые СОЖ.

Особенности выбора смазки для сплавов и алюминия

Чаще всего используемая охлаждающая жидкость для сплавов – это смесь минерального и растительного масел. Для бронзы это операция нанесения резьбы, для латуни – заточка и резьбонарезание.

Масло, предназначенное для смазки станков – это специальный смазочный состав, который разработан для обеспечения надежной работы станочного оборудования. Смазочное вещество, используемое для обработки станков должно выполнять такие функции:

Защищать поверхность трущихся деталей от истирания и износа.

Предотвращать перегрев устройства.

Защищать механизмы от коррозии, окисления и дальнейшего разрушения.

Увеличивать износостойкость элементов станочного оборудования.

Предотвращать заедание, проскальзывание при работе устройства.

Увеличивать эксплуатационный срок оборудования.

Обеспечивать надежную четкую работу механизмов.

Качественный смазывающий материал для станочного устройства должен соответствовать следующим параметрам:

иметь сбалансированный состав присадочных и других дополнительных компонентов;

изготавливаться из высококачественного сырья;

иметь хорошую текучесть, поникать вглубь труднодоступных зазоров;

прекрасно работать в условиях высоких нагрузок;

обладать стабильной вязкостью при разных температурах.

Стоит отметить, что в отличии от смазок вязкость станочного масла зависит лишь от температуры и никак не от градиента скорости сдвига (скорости деформации).

Купить масло, предназначенное для станков можно на нашем сайте (evrosmazki.ua). Мы гарантируем высокое качество своей продукции, так как работаем с мировыми лидерами в области производства смазочных материалов.

поставляет на рынок Украины смазывающие составы таких европейских брендов, как:

В нашем интернет-магазине Вы сможете выбрать необходимый смазочный продукт по низкой цене. Сделать правильный выбор вам помогут: точное описание товаров (с фото), актуальный прайс на 2016, 2022 год, а также реальные отзывы наших клиентов. Если у Вас есть какие-либо вопросы, то просто свяжитесь с нашими менеджерами-консультантами.

Купить выбранную продукцию можно как по телефону, так и написав нам на электронную почту. При оформлении покупки можно дополнительно заказать адресную доставку в любую точку Украины (в Днепропетровск, Харьков, Одессу, Киев, Запорожье, Полтаву и другие города).

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

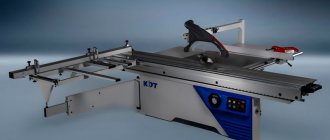

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Для каких станков нужно масло

Как и любая другая техника станки нуждаются в своевременном уходе и правильной обработке смазывающим веществом, которое защитит все механизмы от коррозии, появления отложений и преждевременного износа.

В токарный станок заливают смазочный состав средней вязкости. Согласно схеме смазки оборудования, которая прилагается к станку, производят обработку трущихся поверхностей по графику указанному в инструкции. Для токарных механизмов обычно используют минеральный смазочный состав. Следует отметить, что в коробку скоростей станка заливается консистентная смесь, изготовленная из индустриального масла и технического вазелина или же индустриальное смазывающее вещество средней вязкости.

В шиномонтажном станке существует специальный резервуар (лубрикатор) для заливки маслянистой жидкости. Для точной и надежной работы такого оборудования следует время от времени проверять уровень смазывающего состава (раз в месяц). При необходимости следует доливать (реже полностью заменять) масло. Для шиномонтажного механизма подходит смазочный состав, вязкость которого оставляет по SAE 30.

Способы смазки токарного станка

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

- Защищает от износа механизмы и детали;

- Выводит из рабочей зоны продукты износа;

- Отводит тепло;

- Снижает коэффициент трения.

Читать также: Как проверить генератор ваз 2106 мультиметром

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

- Не образует пену;

- Не образует с продуктами износа стойких эмульсий;

- Устойчиво к повышенной температуре;

- Имеет высокие диспергирующие и моющие свойства;

- Обладает стабильным химическим составом.

Для индустриальных масел определяющими являются характеристики:

- Плотность – в большей степени влияет на свойства масел для гидравлических систем. Передающие качества уменьшаются при снижении именно плотности жидкости.

- Вязкость – параметр, который оказывает прямое влияние на качество смазки. Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость.

- Температура вспышки – влияет на расход масла и угар. По сути является температурой воспламенения жидкости.

- Температура застывания – учитывается при хранении жидкости и ее переливе.

- Зольность – степень очистки. Чем ниже этот показатель, тем лучше масло очищено.

- Кислотное число и содержание серы – степень очистки от кислот и серы.

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

- И – без присадок;

- ИГП (легированные) – с присадками.

В токарный станок заливают следующие марки индустриальных масел без присадок:

- И-5A – используется для смазывания механизмов и узлов, работающих на высокой скорости под небольшой нагрузкой, не требующих особых антиокислительных и антикоррозийных свойств смазывающего состава. При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5.

- И-8A – аналогичная предыдущей марка. При 40°С имеют кинетическую вязкость 9-11 мм2/c и воспламеняется от 130°С. Можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А – используется для смазывания узлов, работающих на меньших скоростях и больших нагрузках, например, направляющих скольжения и качения, зубчатых передач. Вязкость 29-35 мм2/c и температуру вспышки от 180°С. Можно заменить маркой ИГП-18 или другим близким по показателю вязкости.

- И-30А – в токарном оборудовании преимущественно используется для смазывания фартука, ходовых валов, салазок, резцедержателя, сменных шестерней. Вязкость 41-51 мм2/c и воспламенение происходит от 200°С. Можно заменить маркой ИГП-30 или близкими по показателям вязкости.

- И-40А – Применяется для смазывания зубчатых передач. Вязкость 61-75 мм2/c и температура вспышки от 200°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

- И-50А — вязкость 90-110 мм2/c и температура вспышки от 215°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

Читать также: Распиновка rj45 100 мбит 4 провода

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |

Расход масла

Признаками, которые свидетельствуют об износе деталей станка являются:

наличие механических повреждений на поверхности трущихся деталей (трещины, царапины, выбоины и т.п.);

изменение качества выпускаемой продукции в худшую строну;

изменение звука, издаваемого механизмом при работе;

чрезмерный нагрев деталей.

Расход масла – это сугубо индивидуальный показатель, который зависит не только от степени загруженности станочного устройства, но и от характеристик самого смазочного вещества.

Долив масла в редуктор станка или другой специальный резервуар для смазки происходит по мере необходимости, поэтому за уровнем смазочного состава необходимо постоянно следить.

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

- текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника;

- плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

Какое масло лить

На форумах можно встретить достаточное количество вопросов, связанных со смазочными составами, которые предназначены для станочных устройств. Попробуем ответить на некоторые из них.

Какое масло лить минеральное или синтетическое в станок? Следует отметить, что рекомендации по выбору смазочных материалов предоставляются в инструкции к каждому станку. Именно производитель решает, какая смазка наиболее подходящая. Если же инструкции просто нет, то стоит отдать предпочтение индустриальному маслу, которое специально разработано для промышленной техники. Чтобы обеспечить надежную защиту станка от преждевременного износа можно использовать смазочные материалы, насыщенные специальными присадками, например, антискачковое масло, которое предотвращает скачкообразное движение по направляющим.

Как заменить масло? Замена смазочного материала производится согласно инструкции, которая прилагается к маслу или же схеме смазки оборудования. По общему правилу замена смазочного состава происходит в несколько этапов. На первом масло сливают через пробку. Второй этап – это этап очистки резервуара от остатков старого смазывающего средства. Третий этап включает залив нового масла в резервуар до необходимой отметки на маслоуказателе.

Какое масло заливать минеральное или двухкомпонентное в коробку скоростей? Для коробки скоростей можно использовать как обыкновенный индустриальный смазочный материал, так и его смесь с техническим вазелином. Стоит отметить, что заливаемое в коробку масло должно быть средней вязкости.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

- тщательную очистку считывающих головок;

- проверку исправности пневмо- и гидросистем, устройств ЧПУ;

- контроль состояния наиболее уязвимых деталей и узлов;

- регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.