Мы предлагаем лазерную резку на широком спектре материалов дерева, фанеры, ДСП, МДФ, ХДФ, и различные ламинированные материалы таких, как ЛДСП, ЛМДФ. Кому требует точность реза, нестандартный раскрой и гравировка по различным материалам. Можете обратиться к нам и обязательно Вам поможем.

Удивительные качества МДФ позволяют быть использованными для архитектурных деталей, решеток, вентиляционных накладок, элементов мебели , трафаретов, реквизита, отделки интерьера, молдинги и т.д.

От 10р/метр реза.

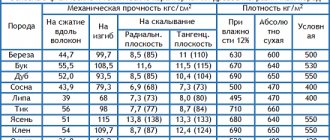

Мы производим обработку не только фанеры, но и многочисленных деревянных поверхностей, таких как дуб, бук, ясень, сосна и др.. Но фанера – отличный материал для обработки с высокими параметрами гибкости. Резка дерева и фанеры лазером предполагает термическое воздействие на материал , вследствие чего срез обрабатывается горением. Резка фанеры и дерева фрезой производится с помощью высокоточного фрезерногравировального станка с ЧПУ. И тот и другой метод обработки имеют ряд своих преимуществ. Выбор зависит от идеи вашего конечного изделия и макета. Фигурная резка дерева требует мастерства и отличных творческих способностей, тогда готовые изделия обретают законченный эстетичный вид.

Горит ли древесина во время лазерной резки?

В лазерной резки древесины образуется зазор, в этом зазоре лазер создает повышенные температуры, которая выше, чем температура горения древесины. В месте лазерной резки, где создаются повышенные температуры, дерево «внезапно испараясь» производит выброс дыма в быстром темпе. Этот дым также отводит тепло от древесины. При этом подается на линию реза воздух по давлением, что значительно снижает температуру. Следовательно, существует только относительно низкий коэффициент теплового стресса на материале вблизи режущей зазора. По точной фокусировки и выбора соответствующих оптику и, поставляя сжатый воздух, получается высококачественный рез. Режущие кромки с их коричневатым цветом часто могут быть эффективно использованы в различных конструкциях.

Фигурная резка деревянных и фанерных поверхностей

Фигурная резка деревянных и фанерных поверхностей имеет ряд особенностей, зависящих от свойства материала, его толщины и размера. Стандартные размеры листа фанеры – 1525 х 1525 мм, 2440 х 1220 мм, 3000 х 1500 мм, толщина может варьировать в диапазоне 3-40 мм. Мы предлагаем для изготовления готовой продукции только высококачественное сырье — ФК и ФСФ, сорта 1\2, 2\2, Ш2. Используемые материалы лишены сучков и неровностей, а тщательная двусторонняя шлифовка гарантирует производство эстетичных и привлекательных изделий.

Высококачественные современные станки с ЧПУ для резки и достаточное количество материала на складе позволяет нам выполнять заказы любого объема и сложности. Фигурную резку фанеры выполняем в короткий срок, малый объем заказа передаем покупателю в день обращения. Готовые изделия по желанию заказчика окрашиваем любым оттенком из палитры RAL CLASSIC.

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали. Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента. Чаще всего при обработке дерева используются:

- Газовый, с диаметром луча в 10 микрон, образованный при помощи газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Ответы на вопросы о лазерной и фрезерной резке дерева и фанеры

Какие виды и марки фанеры можно использовать при обработке лазером?

Какие виды и марки фанеры можно использовать для изготовления элементов декора интерьера методом лазерной резки? И какие варианты использовать категорически нельзя?

Какие материалы оптимальны для обработки методом лазерной резки?

Оптимальным материалом для обработки методом лазерной резки является авиационная фанера, которая сочетает все себе две отличные характеристики – высокую прочность и простоту обработки. Для лазерной резки фанеры, как правило, используются специальные виды фанеры для помещений (марка ФК). Влагостойкую фанеру (ФСФ) для обработки материалов лазером использовать не рекомендуется, раскрой такого материала представляет некоторые трудности для лазерных станков. Не разрешается на лазерном оборудовании производить обработку бакилитовой фанеры, для резки которой используются фрезеровочные станки.

Как выбрать древесный материал, чтобы получилось качественное изделие?

Как выбрать древесный материал, из которого при обработке лазером можно получить декоративные элементы высокого качества?

Важно грамотно выбрать древесный материал для обработки лазером

Чтобы с помощью метода лазерной или фрезерной резки получить декоративные элементы высокого качества, необходимо грамотно выбрать древесный материал. А именно: по возможности приобретайте древесину без сучков, берите сухой и чистый материал. Следует избегать использовать лазерные и фрезерные станки для обработки деформированных листов фанеры.

Можно ли обрабатывать на лазерном станке толстые листы фанеры?

Подскажите, можно ли обрабатывать на лазерном станке толстые листы фанеры, например, толщина которых больше, чем 10 мм?

Не желательно использовать листы, толщина которых больше 10 мм

Для лазерной резки фанеры не желательно использовать листы, толщина которых больше 10 мм, поскольку при изготовлении фанерных листов применяется специальный клеевой состав, затрудняющий работу лазерного луча. При неоднородной толщине листа в процессе обработки декоративного элемента на лазерном станке можно получить изделие с волнистой структурой. Такой результат может не лучшим образом отразиться на качестве конечного изделия для декора интерьера.

Как добиться хорошего эффекта при выжигании узора лазером?

Что можете посоветовать для декоративных элементов интерьера, выполненных в технике выжигания?

Эффект выжигания будет хорошо заметен

Чтобы добиться максимально эффектного результата при выжигании узора для декоративных элементов интерьера лазером, при выборе материала для лазерной обработки остановитесь на фанерных листах из твердых древесных пород. Такой материал светлее и эффект выжигания будет хорошо заметен.

Технология геометрической резьбы

Геометрическая резьба по дереву считается самой простой и прекрасно подходит для новичков. Для создания задуманного рисунка нужно иметь небольшой набор инструментов для резьбы по дереву и четко выдерживать рисунок. Для геометрической резьбы по дереву огромное значение имеет симметрия и повторение. Этим добивается прекрасная игра света и тени.

Чудесно смотрятся на кухне разделочные доски в этой технике, деревянные панно.

Геометрическая резьба состоит из последовательного выпиливания простых геометрических форм: прямоугольников, треугольников, квадратов, ромбов. Но в результате выходит чудесный орнамент, который при разном освещении смотрится по-другому.

Последовательность выполнения любой резьбы по дереву такая:

- Сначала делается заготовка из дерева (доска, колода, болванка).

- Далее черновое выравнивание поверхности заготовки, при которой убираются все дефекты и шероховатости.

- Затем специальными резцами формируется декоративный рельеф.

- После завершения основной резьбы финишная обработка – шлифовка, пропитка, покраска, лакировка.

Нельзя работать с заготовкой на коленях! У мастера должен быть стол для работы.

Мастер-класс «Геометрическая резьба по дереву на разделочной доске»

Инструменты. Вам понадобятся 2 ножа для резьбы по дереву: треугольный нож-косяк и нож-перо, линейка, циркуль, карандаш.

Нож-косяк треугольник необходим для резки треугольных форм разной конфигурации, а также для прорезывания длинных прямых линий. Для вырезания длинных линий типа лепестка или канавки используется нож–перо. Ножи для резьбы должны быть острыми и удобными.

Первый этап. Делаем эскиз узора на доске. Его можно нанести с помощью циркуля и линейки. А можно распечатать взятые в интернете узоры для резьбы и с помощью копирки перенести на подготовленную разделочную доску.

Второй этап. Вырезаем лепестки. Используем нож-перо.

Во время работы большой палец крепко прижимается к доске, а указательный палец легко касается древесины. Это поможет регулировать глубину захода ножа в поверхность и угол наклона. А большой палец поможет плавно перемещать лезвие. Сначала прорезаем в одну сторону под углом, затем переворачиваем доску и режем с другой стороны.

Если стружка вьется «веревочкой» – нож хороший, острый. Его необходимо периодически подтачивать кусочком кожи с пастой ГОИ.

Третий этап. Вырезаем треугольники ножом-косяком. «Пяточкой», под углом 45 градусов врезаем нож в дерево, не доводя до краев рисунка с трех сторон. Прорези должны стыковаться со всех сторон в форме пирамидки. Щепка, выпадая, формирует красивый треугольник.

Четвертый этап. Что не удалось срезать, аккуратно зачищаем, чтобы грани были частыми и ровными. По тому же принципу вырезаем канавки и треугольники по периметру доски.

Пятый этап. Все шлифуем наждачной бумагой, обрабатываем натуральной пропиткой. Все! Работа закончена. Украшаем кухню полезной и красивой разделочной доской с резьбой по дереву.

Оригинал

Лазерный станок своими руками

Как уже говорилось выше, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, вполне возможно.

Инструмент и материал для сборки

- диод лазерный;

- карандаш, лучше всего механический;

- радиатор, в качестве охладителя;

- оптическое волокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый главный момент в работе – это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

По поводу диода… Высокой мощности ИК диод с выходом 1W, способный выжигать любой материал, кроме металла. Диод должен работать на 2V с постоянным током 1,7А. Обратить следует внимание на то, что диоды имеют разную полярность (плюс и минус). В случае неправильно соединения диод просто сгорит.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Далее переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что в дальнейшем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем при помощи эпоксидной смолы или клея.

Для лазера своими руками лучше взять тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам просто необходим, тогда к выбору той или иной модели нужно подойти с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и только потом приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.