Плакированные трубы отвечают самым высоким требованиям, предъявляемым к прочности, коррозионной стойкости и экономичности. При этом — как правило нелегированная — оболочка трубы обеспечивает контроль за внутренним давлением, а высоколегированное плакирование — противокоррозионную защиту..

BUTTING является единственным в Европе производителем плакированных труб на основе двух различных технологий:

— металлургически плакированные трубы

— механически плакированные трубы (BuBi®-труба)

BUTTING располагает долгим опытом в использовании обеих технологий. Реализация множества проектов во всем мире является лишним подтверждением доверия к привычному качеству компании BUTTING.

Процессы плакирования

Осуществляется в процессе горячей прокатки (например, плакирование листов и плит), прессования (плакирование труб), а также методом сварки взрывом. [1] Заключается в совместной горячей прокатке или волочении основного и защитного металлов. Сцепление между металлами осуществляется в результате диффузии под влиянием совместной деформации горячей заготовки. Защищаемый металл (сталь, сплавы титана) покрывают с одной или с обеих сторон медью, томпаком, коррозионно-стойкой сталью, алюминием.

Плакиро́ванную проволоку изготавливают волочением трубы, внутрь которой вставлен сердечник из другого металла.

Цель плакирования состоит в том, чтобы создать на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, коррозионной и/или износостойкостью и т. д., он применяется при изготовлении деталей/оборудования или при восстановлении их формы после изнашивания. При этом толщина плакирующего слоя может составлять от десятых долей миллиметра до нескольких миллиметров.

Недостатками плакирования являются дороговизна метода и ускоренная коррозия в зоне сварных швов.

Сварка

Главная проблема стыковки 2-ух слоев труб состоит в том, что при осуществлении сварки первого стыка нужно выполнять все условия для сварки стали перлитного и аустенитого типа. Отличаются они между собой используемыми для этой операции сварочным материалом, а также режимом и техниками сварки.

Важно! Необходимо следить, чтобы металлическое наплавление не доходило до плакированного слоя, поскольку возможно его повреждение.

Высоколегированный металл сваривают в 2 слоя. Причем, для сварки первого разделительного слоя, который имеет соприкосновение с основным, используют сварочные материалы с высокой вместимостью никеля.

Для соединения второй, облицовочной прослойки, применяют коррозионностойкие сварочные материалы. Наиболее сложно сварить трубопроводы больших диаметров.

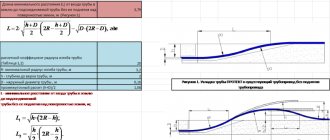

Конструкцию стыка при сварке трубопроводов из двухслойных металлов можно увидеть на рис.1, на котором хорошо видно, что сварка осуществляется как изнутри, так и снаружи трубы.

Последовательность процесса сварки можно увидеть на рис.2, где четко видно, что сначала соединяют основной слой, а потом – плакирующий.

Работы должны выполнять опытные сварщики, которые за 3 прохода должны заполнить разделку (Л) основного слоя, чтобы не проплавить плакирующую оболочку. После этого на наружной стороне выбирают корень шва с помощью абразивного круга и заваривают одну треть сечения внешней части основной оболочки (В).

После завершения этого этапа, стык необходимо просветить, устранить возможные дефекты. Дальше нужно продолжить заполнение разделки основной прослойки (В) с внешней стороны стояка.

Важно! После окончания сварочных работ необходимо внешне осмотреть основной шов способом просвечивания, а потом проверить с помощью ультразвуковой дефектоскопии.

Последний этап работы включает в себя наплавление плакирующего слоя изнутри. Для этих целей используют высоконикеливые электроды (для первой оболочки (Г)), а для второй, облицовочной (Д) – электроды марки ЭА-400/10У.

После окончания всех работ, нужно снять лишнюю наплавку с помощью абразивного круга, чтобы шов отвечал проектной величине.

По поводу сварки плакированных труб существует много информации, в том числе статьи, с которыми можно ознакомиться в специализированных журналах, интернете.

Применение

Плакирование используется при изготовлении и ремонте элементов деталей, подверженных воздействию агрессивных сред (грязи, шлаков, пара) в целях экономии дорогостоящих материалов. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т. д. Также используется в ювелирном деле, например, накладка в виде золота накладывается на серебро (серебро с золотом).

Назначение и сферы применения

Омедненная стальная проволока широко применяется в антеннах с большими пролетами, грозозащитных сетках и разрядниках, а также в качестве присадочного материала в сварочных полуавтоматах MIG/MAG. А покрытые медью алюминиевые провода легко паяются, намного дешевле медных, имеют значительно меньший вес и практически такую же проводимость на высоких частотах (это достигается за счет скин-эффекта). Их массово используют в звуковых катушках наушников и динамиков, а также в высокочастотных коаксиальных кабелях и антеннах.

В качестве декоративного и защитного покрытия плакирование применяют при производстве материалов для стеновых панелей и крыш, кухонной посуды, масляных радиаторов, контактов электротехнических приборов и многого другого. Эту технологию также массово применяют при изготовлении монет. При этом чаще всего используется покрытие стали медно-никелевыми сплавами (как в российской пятирублевой монете) или латунью. В художественном производстве часто используют покрытие металлов сусальным золотом, что также относится к технологии плакирования.

Одним из интересных примеров применения этой технологии является покрытие изделий из алюминиевых сплавов чистым алюминием. А какие оригинальные примеры плакирования знаете вы? Поделитесь, пожалуйста, своей информацией в отзывах к этой статье.

Источник

Примечания

Wikimedia Foundation . 2010 .

Смотреть что такое «Плакирование» в других словарях:

плакирование — я, ср. plaquer. спец. Действие по знач. гл. плакировать. Плакирование предохраняет металлы от коррозии. БАС 1. Плакирование, соединение серебра и золота с медью в виде тонких листов, для употребления на разные изделия. Спасский Горн. сл. 1841. То … Исторический словарь галлицизмов русского языка

ПЛАКИРОВАНИЕ — (плакировка) (от франц. plaquer накладывать покрывать), нанесение методом горячей прокатки или прессования на поверхность металлических листов, плит, труб, проволоки тонкого слоя другого металла или сплава (напр., латунного покрытия на стальные… … Большой Энциклопедический словарь

ПЛАКИРОВАНИЕ — ПЛАКИРОВАНИЕ, плакирования, мн. нет, ср. (спец.). То же, что плакировка. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПЛАКИРОВАНИЕ — покрытие листа металла в процессе прокатки тонким слоем какого нибудь другого металла, более устойчивого в отношении коррозии для предохранения от разрушения. См. Альклад. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское… … Морской словарь

плакирование — сущ., кол во синонимов: 2 • нанесение (18) • плакировка (2) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

плакирование — 1. Нанесение на поверхность металлических изделий для защиты их от коррозии тонкого слоя другого металла или сплава термомеханическим способом 2. При земляных работах укладка дёрна на откосы насыпей и выемок для их укрепления [Терминологический… … Справочник технического переводчика

Плакирование — [cladding] нанесение на поверхность металлических изделий (листов, плит, проволоки, труб и др.) тонкого слоя другого металла или сплава термомеханическим способом; горячей прокаткой (например, плакирование листов и плит), прессованием… … Энциклопедический словарь по металлургии

плакирование — плакировка (от франц. plaquer накладывать, покрывать), нанесение методом горячей прокатки или прессования на поверхность металлических листов, плит, труб, проволоки тонкого слоя другого металла или сплава (например, латунного покрытия на… … Энциклопедический словарь

Суть плакирования

Плакирование представляет собой нанесение на матрицу базового металла листов иного металла, а также горячую прокатку, позволяющую скрепить металлы. Во время плакирования металл, неустойчивый к процессу коррозии, обкладывается двумя листами другого металла с обеих сторон. Далее выполняется операция прокатки.

Как выглядит плакирование в сечении?

Производство стальных труб CRA в оболочке

Облицованная стальная труба CRA представляет собой биметаллическую трубу, состоящую из внутреннего (а в некоторых случаях внешнего) слоя CRA, который металлургически связан со стальной основой. Оболочка может быть скреплена горячей прокаткой, соэкструзией, наплавление покрытия, взрывной связью, порошковой металлургией или каким-либо другим способом, который дает металлургическую связь.

Наплавление покрытия, также известное как бронирование, поверхностное упрочнение, наплавка представляет собой процесс, в котором один или несколько металлов соединяются вместе посредством сварки с поверхностью основного металла в виде слоя. Обычно это делается для улучшения материала путем добавления к нему коррозионностойкого или наплавочного слоя. Поверхности, подготовленные таким образом, могут быть даже полностью адаптированы к индивидуальным потребностям путем наслоения и сплавления нескольких различных материалов.

Металлы для плакирования

- медные сплавы;

- углеродистая сталь;

- устойчивая к воздействию кислоты сталь.

Металлы, используемые в качестве защитного слоя:

- нержавеющая сталь;

- никель;

- медь;

- серебро;

- золото;

- титан;

- молибден;

- тантал и другие.

Толщина плакирующего слоя составляет от 3 до 40 % от толщины металла, требующего защиты от коррозии. Сталь плакированная без труда подвергается механической обработке, что делает ее ценным сырьем в промышленном производстве.

Главным преимуществом технологии плакирования считается то, что она позволяет усилить износостойкость запчастей и механизмов. Также этот метод обработки металлов обеспечивает рациональное использование дорогостоящих металлов и их сплавов.

Источник статьи: https://dedpodaril.com/lityo/plakirovanie-technoligiy.html

Производство плакированных металлов

Плакированными называются металлы, покрытые каким-либо металлическим или неметаллическим материалом. Если плакирующий слой металлический, то такой материал называется биметаллом или двухслойным металлом. Может быть соединено три и более различных металлов и неметаллов, такой материал называется трехслойным или композиционным.

Конструкционные материалы, применяемые в судостроении (сталь, дюралюминий), плакируют более коррозионно-стойким металлом (нержавеющей сталью, алюминием и др.). В плакированных металлах толщина плакирующего слоя колеблется от десятых долей до нескольких миллиметров, что значительно больше, чем слой лаков, красок, смол, различных пластиков, и обеспечивает более надежную защиту от коррозии. Металлический плакирующий слой физически неразделим с основой при обработке и эксплуатации материала. Используемые в судостроении двухслойные стали, состоящие из углеродистой или низколегированной основы и высоколегированного нержавеющего покрытия, изготовляют методом горячей совместной прокатки пакета из листов основы и покрытия либо прокаткой двухслойного слитка, полученного отливкой. При пакетной прокатке на сляб или плиту накладывают лист плакирующего металла. Соединяемые поверхности их должны быть тщательно очищены. Для улучшения сцепления между ними в ряде случаев на внутреннюю поверхность плакирующего металла гальваническим способом наносят слой третьего металла толщиной до 0,2 мм. Из листов, толщины которых примерно соответствуют отношению толщин слоев готового биметалла, складывают пакет, состоящий из двух слоев основного и двух слоев плакирующего металла. При этом слои плакирующего металла располагают внутри пакета и разделяют огнеупорной обмазкой, препятствующей их сцеплению. Затем кромки пакета сваривают по периметру, после чего пакет нагревают и прокатывают. После обрезки кромок готовые биметаллические листы отделяют один от другого. При общей толщине листа 5—10 мм плакирующий слой составляет 2—3 мм. С увеличением толщины листа до 35 мм плакирующий слой возрастает до 5 мм. Подобным способом производят покрытие дюралюминия чистым алюминием для повышения коррозионной стойкости и получают другие биметаллы. Пакеты алюминиевых и других легкоплавких сплавов можно прокатывать в холодном состоянии. Для повышения их пластичности между операциями прокатки применяют рекристаллизационный отжиг путем нагрева выше температуры рекристаллизации Трек = 0,3 Тпл, где Тпл — температура плавления более тугоплавкого из двух соединяемых металлов.

Высокими коррозионной стойкостью и жаростойкостью обладает биметалл сталь — алюминий (алюминированная сталь). Наиболее распространенный метод нанесения плакирующего слоя алюминия на сталь — распыление чистого алюминия или его сплава с кремнием. Материал для распыления в виде проволоки или порошка вносят в пламя кислородной горелки. Он расплавляется и под действием сжатого воздуха направляется на плакируемую поверхность. Сцепление между покрытием и основой получается механическое, поэтому плакируемая поверхность должна быть тщательно подготовлена. Можно применять более производительный способ распыления и нанесения плакирующего слоя плазменной струей плазмотрона. Для обеспечения эксплуатации при высоких температурах плакированный материал после нанесения покрытия подвергают термообработке—диффузионному отжигу при 600—950 °С. Во время отжига атомы железа и алюминия диффундируют, образуя на поверхности биметалла сплав алюминия с железом с относительно высокой температурой плавления и плотной пленкой окиси алюминия Al2O3, которая защищает металл от окисления. Для защиты от атмосферной коррозии толщина покрытия 0,10—0,15 мм считается достаточной. Для защиты от высокотемпературного окисления применяют более толстые покрытия (0,15—0,20 мм).

В последнее время в судостроении находит применение сталь, плакированная титаном. Наиболее экономичный и простой способ плакирования — соединение листов титана с листами низколегированной стали без промежуточных прослоек. Прочность на срез биметалла сталь — титан получается при этом выше прочности биметалла углеродистая сталь — нержавеющая сталь. Технология плакирования стали титаном остается той же, что и технология сочетания других металлов, но требует более тщательной очистки соединяемых поверхностей и нагрева пакета перед прокаткой в среде аргона. Температура прокатки не должна превышать 950 °С из-за возможности образования Fe3Ti —хрупких интерметаллических соединений титана с железом. Для предотвращения подобных соединений иногда между титаном и сталью предусматривают промежуточный слой различных металлов: кобальта, хрома, никеля, молибдена и др.

Находят применение также биметаллы с контактно приваренным плакирующим слоем. При плакировании этим способом на поверхность изделия из основного металла кладут лист плакирующего металла. Образовавшийся пакет просовывают между электродами контактно-сварочной машины. Образуется биметаллическое изделие с прочно приваренным плакирующим слоем большой толщины (до 5—8 мм), которое необходимо механически обработать (шлифованием, полированием), так как поверхность получается недостаточно ровной и имеет отпечатки электродов.

Что такое плакирование

Не многие люди, начинающие заниматься металлургией, знают особенности плакирования. Это технологический процесс, который подразумевает под собой нанесения защитного металлического покрытия на основу. Для этого применяется метод горячей прокатки. С его помощью можно не только нанести дополнительное защитное покрытие, но и укрепить верхние слои основной детали. Чаще всего, плакированию подвергаются стали, которые подвержены влиянию коррозии. Обработке подлежат сплавы не устойчивые к воздействию кислот и щелочей.

Плакированная сталь, покрытая металлическим слоем, называется биометаллом. Она защищена от воздействия факторов окружающей среды, а также воздействия органических кислот. В качестве защиты может использоваться титан, никель, нержавеющая сталь, серебро, медь, золото, молибден.

После проведения обработки в характеристиках обрабатываемого изделия наблюдаются такие изменения:

- Увеличивается твердость заготовки.

- Повышается показатель износоустойчивости.

- Материал дополнительно защищается от воздействия влаги, пара и органических кислот.

Однако у этого технологического процесса есть и недостатки:

- После нанесения защитного покрытия методом горячей прокатки, цена заготовки значительно увеличивается.

- Плакированный слой на сварных швах ржавеет в разы быстрее.

Плакирование — это «удешевленный» способ защиты материалов от коррозии. Заготовка может покрываться с разных сторон разными металлами. Например, с одной стороны закрепляют молибден, а с другой цинк. Таким образом можно увеличить показатель износоустойчивости заготовки с одной стороны и защитить её от разрушительного воздействия кислот с другой.

Методы плакирования

- Прокатка. Длинномерный листовой пакет из нескольких слоев (обычно от двух до четырех) прокатывается через систему вальцов, обеспечивающих необходимое усилие деформирования. Технологические параметры многослойной плакировки зависят от твердости слоев металла и порядка их расположения в пакете.

- Экструзия. Применяется для наружной и внутренней плакировки цилиндрических заготовок (труб, проволоки, прутка). В этом случае материал для плакировки представляет собой полую трубку, охватывающую заготовку снаружи. При прохождении через фильеру происходит сжатие и деформация обеих частей, в результате чего образуется плакирующий слой.

- Штамповка. Листовой металл для плакировки накладывается на основу и прижимается к ней одновременно со штамповкой рельефного изделия.

- Взрывная технология (сварка взрывом). На поверхности соединяемых металлических заготовок устанавливаются накладные заряды взрывчатки, при подрыве которых происходит мгновенное сжатие с большим усилием. Этот метод позволяет соединять слои металла большой толщины.

Для чего и где применяется?

Поскольку плакированный металл устойчив к развитию коррозии, его используют для изготовления деталей, соприкасающихся с жидкостями. С помощью плакирования обрабатываются детали, на которые будет приходится повышенное механическое воздействие. Связано это с тем, что после нанесения защитного покрытия, увеличивается показатель износоустойчивости. Таким образом можно защитить механизмы дешёвыми материалами и сэкономить на покупке цельных изделий из дорогостоящих металлов или сплавов.

Особенности

Лучшим материалом для проведения обработки считается сталь, покрытая слоем алюминия. С помощью специального оборудования мастер наносит защитное покрытие методом распыления на рабочую поверхность. Производится этот процесс с помощью кислородной горелки. Чтобы увеличить эффективность метода нанесения, требуется использовать плазмотрон. Надёжно закрепить защитный слой помогает процесс диффузного отжига. При его проведении заготовка подвергается термической обработке при температуре до 950 градусов по Цельсию. Во время этого процесса атомы железа и алюминия вступают в реакцию и образуют плёнку, которая защищает поверхность от образования ржавчины.

Толщина дополнительного слоя может занимать от 3 до 40% от общей толщины заготовки. Оптимальная толщина для защиты от воздействия от факторов окружающей среды — 0.15 мм.

Плакирование считается дополнительным процессом в металлообработке, который позволяет бюджетным способом защитить металлическую поверхность от коррозийного разрушения. Наносится слой металла как с одной, так и с двух сторон заготовки. Это позволяет увеличивать различные характеристики рабочих поверхностей в независимости друг от друга.

Источник статьи: https://metalloy.ru/obrabotka/zashhita/plakirovanie

Плакирование металлов

Современные производители труб и трубопроводной арматуры всерьез задумываются о необходимости продления срока службы своей продукции. Чтобы добиться желаемого результата необходимо использовать новые материалы, созданные по инновационным технологиям. Одним из самых популярных способов улучшения качественных характеристик является плакировка. Плакирование металлов – это термомеханическое нанесение на его поверхность тонкого защитного слоя другого металла или сплавов. Таким способом покрываются листы, плиты, проволока, трубная продукция.

Плакировка: понятие и методы

Плакирование применяют для того, чтобы создать на поверхности материала слой, обладающий определенными свойствами. Это может быть твердость и износостойкость, а также устойчивость к:

- возникновению коррозии;

- высоким температурам;

- эрозии.

Таким способом можно не только создавать оборудование и детали, но и восстанавливать их после изнашивания.

Защитное покрытие может наноситься с одной или с двух сторон. Его толщина может составлять от десятой доли до нескольких миллиметров (3-40% от толщины металла на который наносится). Таким способом обычно улучшают качественные характеристики таких металлов, как углеродистые и устойчивые к воздействию кислоты стали, сплавы титана или меди.

Какой метод плакирования выбрать? Обычно используются такие способы:

- Пакетная прокатка. Листы металла собирают и сваривают в многослойный пакет. Количество слоев зависит от назначения материала и варьируется от 2 до 4. Такой способ используют наиболее часто. Он заключается в том что лист и защитный материал собираются в пакет, который обваривают герметичными швами, нагревают до температуры 1450-1550К. Далее непосредственно выполняется прокатка с величиной обжатия более 60%. Такая процедура приводит к сварке металла и плакирующего слоя.

- Комбинированное литье. В заготовку для слитков устанавливают перфорированные разделительные листы с целью определения положения будущей плоскости соединения между материалами. После этого в форму одновременно заливают два металла. Выполняющий работу специалист контролирует равенство высот жидкого материала. После этого биметаллический слиток прокатывается.

- Комбинация жидкого и твердого металла. Твердую плиту укладывают в заготовку для слитка, а затем заливают вокруг нее жидкий металл. Соединение слоев осуществляется при прокате полученного слитка.

- Сварка взрывом. Методика применяется для создания изделий специального назначения или соединения пар материалов, которые сложно плакировать другими способами. Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. Основной и защитный материал применяется в холодном состоянии. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

- Волочение трубы с сердечником. Этот способ применяют для плакирования проволоки.

- Наплавка. Этот метод отличается отсутствием разбавления рабочего слоя основным металлом. Способы соединения слоев могут быть разными (ковка, прокатка, взрыв). Для плакирования используется способ сварки давлением (или ее разновидности). Наплавка сопровождается разбавлением материала защитного слоя с основой.

О технологиях изготовления

При изготовлении механических плакированных труб разнородные металлы могут соединяться разными способами.

В связи с этим, различают стыковку:

- Металлургического.

- Термодеформационного.

- Термодиффузного.

- Импульсного типа.

Сущность металлургического производства заключается в использовании технологии центробежного литья. Таким способом изготавливаются биметаллические стояки из легированных и углеродистых сортов стали. Диаметр изделий находится в пределах от 250 до 650 мм с толщиной стенок 15,0-50,0 мм.

Для них характерно:

- размытая предельная граница;

- необходимость в механической обработке поверхностного слоя;

- высокое содержание плакирующего металла (до 30,0%).

С использованием термодеформационного способа производятся биметаллические стояки из углеродистых, легированных, а также коррозионностойких сортов стали. Для покрытия пользуются медью, никелем, сплавами из этих и других металлов.

Выпускаемые изделия имеют диаметр 75,0-159,0 мм при толщине стенок 5,0-15,0 мм. Толщина покрывающей оболочки может колебаться от 15 до 30 % от общей толщины стенок.

Для таких деталей характерно:

- прочная сварка;

- четкая граница раздела отдельных покрывающих оболочек;

- высокая производительность;

- низкие затраты.

С применением термодиффузионного метода создаются трубные изделия из нержавеющих, легированных и углеродистых марок стали, а также с их разных сочетаний. Чаще других таким способом производятся детали диаметров 2,0 – 102,0 мм при толщине стенок от 0,20 до 12,00 мм. Слой покрытия составляет от 0,03 до 2,00 мм.

Использование импульсного тока с большой плотностью предоставило возможность сжимать свариваемые поверхности, деформировать приконтактные объемы труб при обычных температурных показателях окружающей среды.

Технология отличается:

- более низкими температурными параметрами в сравнении с диффузным свариванием;

- большой скоростью качественной стыковки, поскольку пластические деформации протекают достаточно интенсивно.

Кроме того, благодаря импульсному способу, свариваемые поверхности практически не окисляются.

На вопрос, с какого года применяются плакированные трубы, можно ответить, что их уже используют с середины 90-ых прошлого века. С каждым годом популярность и востребованность изделий возрастает.

Что такое эшн технологии

Соединение отдельных слоев биметалла разными способами – достаточно прочное, так что любая механическая или пластическая обработка не сможет его расслоить.

К таким надежным методам плакирования труб относят эшн технологию. При таком способе соединения применяют электрошлаковую наплавку (ЭШН) слоя из нержавейки на основу.

Важно! Используя верхнюю подачу расходуемых электродов, перекрывается вся ширина наплавляемых заготовок, а наплавленные слои кристаллизируются под шлаковыми слоями на поверхностях основы.

Для чего и где применяется плакирование?

Плакирование – это универсальная технология, позволяющая создать или отремонтировать детали, которые в процессе эксплуатации подвергаются воздействию неблагоприятных сред. Это может быть:

- различные загрязнения;

- шлак;

- пар;

- высокие температуры.

Использование такой методики позволяет сэкономить средства на приобретении новых деталей. Способ позволяет получить биметалл (триметалл), который существенно удлиняет срок безремонтной эксплуатации трубопроводных магистралей и конструкций, созданных из этого материала.

Смешанные двух металлов позволяет отказаться от использования изделий из более дорогих материалов. Благодаря этой особенности элементы, выполненные при помощи плакировки стали активно использоваться при строительстве трубопроводных систем, постепенно вытесняя изделия, созданные из более дорогих, но менее устойчивых к неблагоприятным воздействиям материалов.

Технологии плакирования активно используются в ювелирном деле. Они позволяют создавать нестандартные украшения или более доступную продукцию (например, при нанесении золотого покрытия на серебро).

Способ применяют также при производстве монет.

Вместо резюме

Организация деятельности современного производства – это не только поиск качественных расходных материалов и надежного сбыта, а и сокращение расходов на создание продукции. Именно поэтому многие предприятия, осуществляющие создание металлических деталей и конструкций все чаще отдают предпочтение плакированию. Созданный по такой технологии материал надежен, способен выдержать большие нагрузки и прослужить гораздо более длительный период времени. Область применения би- и триметаллов постепенно разрастается, и это вполне нормально. Использование деталей, выполненных из плакированных металлов не только сокращают расходы на создание той или иной системы, но и значительно увеличивают срок ее эксплуатации. При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

Содержание: Классификация приборов Рекомендации при подборе электропривода Шаровые краны – это вид трубопроводной арматуры, запирающий (регулирующий) элемент которого выполнен в форме сферы. Их активно используют при строительстве нефте-…

Содержание: Сферы применения Преимущества стальных отводов Классификация Строительство трубопроводов любого назначения и сложности не обходится без использования таких элементов, как отвод. Это соединительные детали, позволяющие без особых…

Источник статьи: https://rgsnab.com/articles/plakirovanie-metallov/