Свойства алюминиевых бронз

Алюминиевые бронзы представляют собой сплавы на основе меди, в которых главным легирующим металлом является алюминий. Материал обладает повышенными прочностными свойствами, не поддается коррозии и имеет небольшой коэффициент трения. Содержание алюминия в таких сплавах достигает 11%-12%.

Механические свойства алюминиевых бронз

В зависимости от содержания алюминия, готовые материалы имеют различные механические свойства:

- При увеличении доли алюминия в сплаве до 10-11% механическая прочность материала заметно возрастает вплоть до 600 МПа.

- Если доля легирующей добавки продолжает увеличиваться, прочностные свойства алюминиевых бронз заметно снижаются.

- Однофазные бронзы имеют высокий показатель пластичности, а двухфазные – твердости.

Наиболее качественной бронзой с добавкой алюминия, физические свойства и прочностные характеристики которой обеспечивают ей широкое применение в промышленности, является высоколегированный сплав БрА7.

Физические свойства алюминиевых бронз

Физические свойства алюминия, входящего в состав сплава, обеспечивают готовому материалу следующие характеристики:

- Чем больше в сплаве алюминия, тем меньше его плотность и, соответственно, масса. Данное свойство алюминиевого сплава существенно расширяет сферу его применения, особенно в авиастроении и космической технике.

- При полировке поверхность алюминиевой бронзы имеет высокую светоотражающую способность.

- Увеличение процентного содержания алюминия в сплаве снижает теплопроводность материала. Если к составу добавляются дополнительные легирующие добавки – никель, железо или марганец, то теплопроводность снижается еще больше.

- При повышенном содержании алюминия изменяется такое свойство, как электропроводимость металла. Это достигается за счет снижения процентного содержания меди, которая лучше пропускает электрический ток. При введении же в состав материала марганца сплав будет обладать самым высоким электрическим сопротивлением.

Антикоррозионные свойства алюминия позволяют получить двухкомпонентную деформируемую бронзу с маркировкой БрА5, которая нашла широкое применение при изготовлении деталей для морских судов из-за стойкости металла к воздействию агрессивной водной среды.

Изменение свойств алюминиевых бронз при введении дополнительных легирующих добавок

Чтобы улучшить свойства алюминия и его сплавов, в состав готового материала вводятся дополнительные легирующие добавки:

- При введении железа наблюдается резкое повышение прочности в ущерб пластичности материала и снижения его ударной вязкости.

- При введении марганца в количестве от 3% до 4% значительно повышаются основные антикоррозионные свойства алюминия. Кроме того, возрастают прочностные характеристики и пластичность сплава.

- Оптимальной легирующей добавкой считается никель, который улучшает все качественные характеристики сплава. При добавлении этого элемента повышается жаропрочность материала, снижается коэффициент трения, возрастает пластичность. При экстремально низких температурах кристаллическая решетка не становится хрупкой.

В последние годы ученые начали производить многокомпонентные алюминиевые бронзы. В стандартный сплав подмешиваются одновременно никель и железо в определенных пропорциях, что повышает все качественные характеристики готового изделия.

Экология СПРАВОЧНИК

Бронза — сплав меди с оловом и с другими металлами. В зависимости от состава бронзы делятся на оловянистые и без-оловянистые (алюминиевые, кремнистые, свинцовистые).[ …]

Алюминиевая бронза—сплав меди с алюминием и некоторыми другими металлами. Она обладает высокой прочностью, пластичностью, коррозионной стойкостью. Однако литейные свойства этого сплава хуже, чем у оловянистой бронзы.[ …]

Алюминиевая бронза растворяется в кислотах и щелочах, и поэтому ее следует применять только с нейтральными связующими; с водой она реагирует даже при нормальной температуре с выделением водорода.[ …]

Алюминиевая бронза, в отличие от других пигментов, состоит из частиц, имеющих форму плоских гладких чешуек. Чешуйки алюминиевой бронзы имеют в диаметре 50—100 и толщину в пределах 0,1—1,75 ,и. Удельный вес бронзы 2,54—2,55, насыпной вес 0,6—0,7. Укрывистость алюминиевой бронзы очень высока и составляет для разных сортов около 10 г/м2. Такая высокая укрывистость бронзы объясняется способностью ее частиц располагаться в верхнем слое пленки, своей поверхностью параллельно поверхности пленки, и зеркально отражать до 75—80% падающего на них света. Частицы алюминиевой бронзы не прозрачны не только для световых лучей, но также и для ультрафиолетовых и инфракрасных лучей.[ …]

Медные и алюминиевые бронзы находят широкое применение в качестве пигментов. Так называемые медные бронзы изготовляют измельчением различных медных сплавов и применяют преимущественно в качестве декоративных пигментов и для имитации позолоты. Алюминиевыми бронзами для декоративных целей пользуются реже. Однако исключительные свойства покрасок, содержащих в качестве пигмента алюминиевые бронзы, способствовали их широкому распространению.[ …]

В сухом виде алюминиевую бронзу можно сохранять продолжительное время, но при хранении ее в виде краски последняя загустевает и теряет при этом свой цвет. Поэтому бронза доставляется потребителям либо в сухом виде, либо. в виде паст, состоящих из бронзы, замешанной с растворителем. Вводить бронзу в связующее следует только пред употреблением краски.[ …]

Свинцовистая бронза и алюминиевый сплав более прочны и тугоплавки, но обладают худшими антифрикционными качествами, чем баббит. Подшипники и вкладыши, залитые этими сплавами, требуют тщательной подгонки по шейке вала.[ …]

Чем выше способность алюминиевой бронзы к всплыванию, тем выше ее пигментные свойства.[ …]

Серьезным недостатком алюминиевой бронзы является ее способность взрывать в смеси с воздухом во время производства. Исследование причин взрывов привело к предположению, что они заключаются в накоплении на отдельных частицах бронзы статического электричества, в результате чего при сближении частиц между ними может проскочить искра. Для предупреждения искро-образования рекомендовалось увеличить загрузку измельчающей аппаратуры.[ …]

Высокие пигментные свойства алюминиевой бронзы являются следствием ее непрозрачности для световых и ультрафиолетовых лучей, и, кроме того, способности зеркально отражать световые, ультрафиолетовые и тепловые лучи.[ …]

Металлическими, и в частности алюминиевыми, порошками и бронзами называют продукты , получаемые тонким измельчением соответствующих металлов. Разница между порошками и бронзами заключается в форме их частиц: порошки состоят из частиц неправильной формы, характерной для частиц порошков других веществ, а частицы бронз представляют собою плоские чешуйки.[ …]

При применении для производства бронзы алюминиевых порошков, полученных пульверизацией или центробежным измельчением расплавленного металла, всегда образуются продукты, менее пригодные для использования в лакокрасочной промышленности, чем бронзы, изготовленные измельчением фольги или ее обрезков. На практике вместо фольги с успехом применяют прокатанный алюминий, толщина которого в 4—5 раз превосходит толщину фольги.[ …]

Технологический процесс производства алюминиевой бронзы очень прост и сводится к ряду механических операций, целью которых является придание частицам бронзы специфической формы чешуек. Весь процесс состоит из измельчения металла и полировки частиц, полученных при дроблении металла.[ …]

Эта способность отражать тепловые лучи делает алюминиевую бронзу почти обязательным пигментом красок для окраски матерчатых оболочек дирижаблей и аэростатов. Применение алюминиевой бронзы для этих целей имеет особенное значение, так как газы обладают наибольшими коэфициентами расширения по сравнению с жидкостями и твердыми телами.[ …]

Вследствие способности отражать тепловые лучи алюминиевую бронзу широко используют для окраски железнодорожных цистерн, нефтяных цистерн, вагонов-холодильников и др. предметов, которые нужно предохранить от нагревания солнечными лучами. Насколько окраска алюминиевой бронзой может предохранить предмет от нагревания солнечными лучами, можно судить по практике железных дорог, которым удалось снизить на 10° температуру внутри вагонов-холодильников за счет окраски их крыш алюминиевой бронзой. Подобная окраска железнодорожных цистерн для перевозки бензина и бензинохранилищ позволяет сильно снизить потери бензина, обусловленные нагреванием цистерн и хранилищ солнечными лучами.[ …]

За последнее десятилетие в качестве пигментов большое применение нашли алюминиевые порошки, которые в лакокрасочной технике называют пудрами или бронзами. Широкое распространение этих пигментов объясняется чешуйчатой формой их частиц. При нанесении алюминиевой краски на окрашиваемую поверхность частицы алюминия располагаются параллельно поверхности красочного слоя. Являясь миниатюрными зеркалами, такие частицы зеркально отражают весь падающий на них свет, особенно коротковолновый, и сильно замедляют процесс старения красочной пленки, а, следовательно, и удлиняют срок ее службы. Кроме того, отражение красного света и инфракрасных лучей предохраняет окрашенное изделие от нагревания. Это последнее обстоятельство широко используется нефтяной промышленностью и транспортом. Окраска нефте- и бензохранилищ, а также железнодорожных цистерн краской, содержащей в качестве пигмента алюминиевую пудру, предохраняет их от нагревания солнечными лучами и уменьшает таким образом испарение наиболее дорогих легколетучих фракций.[ …]

Для определения степени всплывания эти исследователи рекомендуют следующий метод. Навеску бронзы 1,5 г помещают в пробирку и тщательно размешивают в ней с 10 мл лака. Лак представляет собой 25%-ный раствор кумароновой смолы в скипидаре. После размешивания бронзы с лаком в пробирку погружают шпатель, представляющий собой полированную стальную пластинку длиной 100—130 мм, шириной 10—12 мм и толщиной 0,5—1 мм. Через 10 секунд шпатель медленно вынимают из лака и подвешивают в вертикальном положении. Поверхность шпателя покрывается слоем алюминиевой бронзы. На нижней части шпателя этот слой имеет характер сплошного покрытия; на некотором расстоянии от нижнего конца на поверхности, покрытой алюминиевой бронзой, появляются трещины. Отношение. длины пленки, покрытой сплошным слоем бронзы, к общей глубине погружения шпателя, выраженное в процентах, и характеризует всплывание бронзы.[ …]

Основной недостаток всех баббитов — их низкая ударная вязкость. Поэтому в тех случаях, когда несущая нагрузка превышает 10 МПа, применяют свинцовистую бронзу — .БрС-30 (содержит 30-33 % свинца) или алюминиевый сплав — АСМ (алюминий, сурьма, магний).[ …]

Основными антифрикционными сплавами, применяемыми для заливки подшипников и вкладышей скольжения двигателей внутреннего сгорания, станков, лебедок, подвижного состава и др., являются баббиты, свинцовистые бронзы и алюминиевые сплавы. Химический состав антифрикционных сплавов (в процентах) приведен в табл. 18.1.[ …]

Существуют заводы первичной и вторичной обработки цветных металлов. Заводы первичной обработки (прокатные, волочильные, прессовые) произзодят прокат плоского и круглого формата из тяжелых цветных металлов, сложных сплавов и прокат алюминиевой фольги. Заводы вторичной обработки (литейные) ¡производят в основном литье алюминиевое и бронзо-латунное.[ …]

Предпринималось много попыток связать эрозионную стойкость с какой-либо механической характеристикой материала. Авторы работ [7, 61, 86, 90] и ряд других авторов обнаружили связь между эрозионной стойкостью и твердостью. Обсуждение этих результатов имеется в работе Хеймана [77]. На основе данных из нескольких источников он установил, что эрозионная стойкость в среднем изменяется пропорционально твердости в степени 8/з- Хейман нашел, что сплавы кобальта и бронза оказываются более стойкими, чем стали, и что сопротивление эрозии чугунов и алюминиевых сплавов меньше, чем следует ожидать исходя из их твердости. Сплавы никеля имеют большой разброс результатов. Вообще разброс результатов достаточно значителен, и указанный выше степенной закон выявляет только общую тенденцию.[ …]

Свойства и характеристики

О свойствах столь разнообразного сплава говорить сложно, поскольку качества бронзы очень сильно зависят от характера и количества легирующей добавки. Но так как именно оловянная остается наиболее известной и чаще всего используемой, ее технические характеристики с учетом фазового состава и будут приводиться в качестве примера.

Плотность и масса

Бронза – сплав достаточно тяжелый. Но и масса изделия из него, и плотность зависят от доли входящих компонентов.

- В целом плотность оловянной бронзы колеблется от 8,6 до 9,1 г/куб см при изменении доли олова от 8 до 4%.

- Бронзы алюминиевые, например, литейные, плотность имеют меньшую – от 7,5 до 8,2 г/куб. см;

- Бериллиевые бронзы имеют меньший диапазон плотности 8,2–8,4 г/куб. см.

Температуры

Эти характеристики тоже определяются качественным и количественным составом сплава. Промышленное значение имеет температура начала плавания, температура горячей обработки, если речь идет о деформируемых бронзах, и температура отжига – термической обработки с целью упрочнения вещества.

| Марка | Температура плавления, С | Температура горячей обработки, С | Температура отжига, С |

| БрОФ8-0,3 | 880 | – | 600–650 |

| БрОФ-7-0,2 | 900 | – | 600–650 |

| БрОФ6,5-0,4 | 995 | 700–800 | 600–650 |

| БрОФ4-0,25 | 1060 | 700–800 | 600–650 |

| БрОЦ4-3 | 1045 | 700–800 | 550–650 |

| БрОЦС4-4-2,5 | 1018 | – | 550–650 |

| БрОЦС4-4-4 | 1015 | – | – |

Теплоемкость и теплопроводность

Теплопроводность металлов всегда выше, чем неметаллов. Однако для определенных целей нужны очень разные показатели. Медь прекрасно проводит тепло, как и электричество, но ее сплав в значительной мере эту способность утрачивает. Поэтому вещество не используют для изготовления сварочных электродов или узлов трения, поскольку оно не может быстро отдать или отвести тепло.

- В зависимости от доли олова теплопроводность изменяется от 0,098 до 0,2 кал/(см*с*С).

- Средняя теплоемкость сплава меди с оловом составляет 0,385 кДж / (кг*К), что практически соответствует меди. Даже железо способно хранить тепло в большей степени.

Коррозийные свойства

Оловянные бронзы отличаются высокой коррозионной стойкостью. Скорость коррозии на воздухе не превышает 0,002 мм/год при содержании олова в сплаве 5–8%.

В морской воде оловянная бронза даже более устойчива, чем сама медь, а также латунь. В зависимости от содержания олова этот показатель повышается: так, сплав с долей олова 6% корродирует на 0,04 мм в год, а с долей металла 10% – на 0,016 мм в год.

Сплавы неустойчивы к действию аммиака, минеральных кислот, особенно соляной и азотной. Однако в присутствии ингибиторов скорость коррозии уменьшается в 10–15 раз.

Электропроводность

Этот показатель у большинства бронз намного ниже, чем у меди, что коррелирует с низкой теплопроводностью. В зависимости от состава, а здесь важны и доля олова, и характер второго легирующего компонента, если он есть, удельное электросопротивление изменяется от 0,087 до 0,176 мкОм*м.

Серебряная бронза – с добавкой серебра 0,25%, имеет такое же удельное сопротивление, как у меди, но, к сожалению, этот состав имеет высокую температуру рекристаллизации.

Токсичность

Сплав меди и олова никому вреда никогда не причинял. И его изготовление, и применение совершенно безопасны для здоровья человека и для окружающей среды.

- Угрозу могут представлять собой вводимые легирующие добавки. Так, получение мышьяковой бронзы в старину несло ощутимую опасность, поскольку при этом использовался мышьяк, а последний является ядом.

- Такую же опасность представляет изготовление бериллиевой бронзы, поскольку сам бериллий является токсичным веществом. Готовый сплав совершенно безопасен.

Поскольку бронза – сплав с медью, то есть, является весьма дорогостоящим ломом цветных металлов, то вопросов с ее утилизацией не возникает. Бронза с легкостью переплавляется и может использоваться чуть ли не до бесконечности.

Бронзы – целый ряд самых разнообразных сплавов с самыми разнообразными свойствами. Бронза известна с самых давних времен, но не исчерпала своих возможностей.

У вас завалялась пара бронзовых монет, требующих чистки? Тогда этот видеоролик поможет справиться с такой задачей:

История

Одно из наиболее известных мест, где были найдены бронзовые изделия, располагалось в районе реки Кубань. В этом месте археологом Николаем Веселовским в 1897 году была раскопана так называемая Майкопская культура, существовавшая во второй половине IV тысячелетия до нашей эры.

Бронзовые артефакты, найденные в майкопских курганах, были изготовлены в основном из сплава меди и мышьяка, поэтому считается, что исторически первыми были именно такие сплавы, называемые мышьяковистыми бронзами.

Она ничем не уступала по своим свойствам сплавам меди с оловом или свинцом, и даже превосходила их по ряду характеристик. Она широко применялась в различных областях человеческой деятельности тех времён, начиная от изготовления ответственных деталей и заканчивая ювелирными изделиями.

Состав бронзы

Бронза — это сплав меди с такими металлами, как олово, алюминий, свинец, бериллий, и неметаллами — мышьяк, кремний и фосфор. Кроме того, такие сплавы могут дополнительно легироваться фосфором, цинком, марганцем, железом и никелем.

Состав бронзы зависит от марки сплава и указывается в её обозначении. Например, в состав сплава, имеющего маркировку БрАМц7−1, входят 7% алюминия, 1% марганца и 92% меди.

Таким образом, основным компонентом этого металла является медь (от 35% до 90% и выше). Вторым же компонентом может являться либо мышьяк, либо олово или бериллий, свинец, алюминий, кремний и другие компоненты. Для придания особых свойств в сплав могут добавляться дополнительные компоненты — цинк, железо, никель, марганец, фосфор и другие.

Композиции [ править ]

Монеты 5 франков из алюминиевой бронзы 1940 г. Алюминиевая бронза с 20% алюминия при 500-кратном увеличении

В следующей таблице перечислены наиболее распространенные стандартные составы деформируемых сплавов из алюминиевой бронзы в соответствии с обозначениями ISO 428 . Проценты показывают пропорциональный вес сплава. Остаток меди не указан:

| Сплав | Алюминий | Утюг | Никель | Марганец | Цинк | Мышьяк |

| CuAl5 | 4,0–6,5% | 0,5% макс. | 0,8% макс. | 0,5% макс. | 0,5% макс. | 0,4% макс. |

| CuAl8 | 7,0–9,0% | 0,5% макс. | 0,8% макс. | 0,5% макс. | 0,5% макс. | |

| CuAl8Fe3 | 6,5–8,5% | 1,5–3,5% | 1,0% макс. | 0,8% макс. | 0,5% макс. | |

| CuAl9Mn2 | 8,0–10,0% | 1,5% макс. | 0,8% макс. | 1,5–3,0% | 0,5% макс. | |

| CuAl10Fe3 | 8,5–11,0% | 2,0–4,0% | 1,0% макс. | 2,0% макс. | 0,5% макс. | |

| CuAl10Fe5Ni5 | 8,5–11,5% | 2,0–6,0% | 4,0–6,0% | 2,0% макс. | 0,5% макс. |

Некоторые разновидности бронзовых сплавов

Наиболее часто требуется использование оловянных, бериллиевых, кремниевых и алюминиевых бронз.

Оловянная бронза

Оловянная бронза содержит олово в качестве основного легирующего компонента. Также могут содержаться фосфор, цинк, свинец, никель и пр.

В таблице приведены предельные содержания элементов в некоторых марках:

Как видно из таблицы, сплавы содержат не менее 80% меди. При увеличении объема олова в сплаве изменяются и его свойства:

- твердость и прочность металла возрастает;

- снижается пластичность;

- снижается ударная вязкость;

- увеличивается усталостная прочность.

Одним из легирующих компонентов является P (фосфор). Легирующим данный элемент называют в случае его содержания более 0,1%.

Фосфор при попадании в медный сплав раскисляет медь. Помимо этого, именно фосфор в качестве легирующей добавки увеличивает износостойкость металла. У данного состава есть и обратная сторона. Фосфор при превышении его содержания снижает пластичность получаемого металла. Поэтому при добавлении фосфора в качестве легирующего компонента в деформируемую оловянную бронзу крайне важно строго придерживаться ГОСТа и прочих регламентирующих документов.

Еще один легирующий компонент – Zn (цинк). Он добавляется в бронзу, которая не содержит фосфор. Цинк вводится в количестве, которое может раствориться. Часто вместе с цинком может быть введен свинец. Свинец слаборастворим, получаемые сплавы БрОЦС4-4-2,5 и БрОЦС4-4-4 представляют собой кристаллы твердого раствора и нерастворенные включения свинца. Добавление свинца повышает антифрикционные свойства металла и возможность его резки. Однако, свинец в качестве легирующего элемента снижает некоторые прочие механические свойства получаемого металла.

Также может добавляться Ni (никель). Элемент повышает прочность, пластичность и способность к деформации.

Бериллиевая бронза

К данному типу относятся безоловянные дисперсионно упрочняемые сплавы меди и бериллия. Это означает, что растворимость легирующего элемента напрямую зависит от температуры. Закалка производится из однофазной области, то есть сразу из расплава. Очень важно правильно подобрать используемую температуру процесса. Именно эта величина определяет, насколько хорошо расплав перейдет в твердый раствор и насколько он будет гомогенным, что важно для придания металлу конкретных свойств. Оптимальная температура закалки 760-800 °С. При увеличении температуры более указанного диапазона есть вероятность увеличения зернистости металла и как результат снижения технологических параметров. Температура ниже указанного диапазона не позволяет твердому раствору насытиться бериллием в нужной степени.

Скорость охлаждения раствора должна быть не менее 30-60 градусов в секунду. Это необходимо для того, чтобы в твердом растворе не начался распад компонентов. Иногда в качестве дополнительной легирующей добавки для снижения предела скорости охлаждения могут быть введены Ni (никель) и Co (кобальт). Эти добавки повышают устойчивость твердого раствора в случае его переохлаждения. Для этих же целей может быть использован магний. Гибка металла

Наиболее часто применяются в промышленности и на производстве следующие сплавы:

- БрБ2 – с содержанием бериллия 2%;

- МНБ – сплав меди-никеля-бериллия, содержание бериллия не превышает 0,8%

- МКБ – соотношение меди-кобальта-бериллия с таким же содержанием бериллия, что и в МНБ.

И БрБ2, и МНБ и МКБ имеют высокую пластичность и прочность, легко подвергаются гибке и вытяжке, а также прочим видам пластических деформаций.

Содержание компонентов в некоторых бериллиевых бронзах отражено в таблице:

Кремниевая бронза

Данный безоловянный сплав имеет в своем составе Cu (медь) в размере 80%, Zn (цинк) 20 % и Si (кремний) около 3% и 1% марганца (БрКМц-3-1), проявляет устойчивость к деформации сжатия и растяжения. Высокие механические и антифрикционные свойства, пластичность при низких температурах позволяет применять этот сплав для антифрикционных деталей, пружин, подшипников и пр.

У кремний содержащих сплавов есть еще одно полезное свойство – текучесть. Они широко применяются при литье сложных деталей. Также благодаря составу бронза не дает искру при ударе.

Алюминиевая бронза

Алюминиевая бронза в качестве легирующего компонента содержит алюминий. Содержание алюминия может достигать 12%. В зависимости от содержания алюминия меняются и свойства получаемого металла.

Например, однофазная бронза, в которой алюминия до 9,4% легко подвергается деформации давлением при любой температуре. Это связано с ее высокой пластичностью. Примером такой марки является БрА7. Лазерная резка металла

Добавление алюминия в качестве легирующего компонента существенно повышает прочность металла и его устойчивость к коррозии в сложных условиях: соленая вода, повышенная влажность и пр. Данный тип металла применяется для нефтяных платформ, расположенных в море.

Al также оказывает существенное влияние на теплопроводность металла. При увеличении содержания алюминия падает теплопроводность получаемого металла, если сравнивать этот параметр с медью в чистом виде. Добавление даже 10% Al снижает теплопроводность меди в 390-401 Вт/(м*К) до 75 Вт/(м*К). Добавление дополнительных легирующих компонентов еще больше снижает теплопроводность.

Таким образом, можно сделать следующие выводы: технологические параметры бронз зависят от того, какие легирующие компоненты и в каком соотношении были введены при изготовлении металла. Основным компонентом является медь, процентное соотношение легирующих добавок регламентируется ГОСТами и прочими нормативными документами.

Приложения [ править ]

Алюминиевая бронза чаще всего используется там, где ее устойчивость к коррозии делает ее предпочтительнее других конструкционных материалов. Эти области применения включают подшипники скольжения и компоненты шасси самолетов , гитарные струны , компоненты клапанов, компоненты двигателей (особенно для морских судов), подводные крепления в военно-морской архитектуре и гребные винты судов . [2] Алюминиевая бронза также используется в соответствии с директивой ATEX для Зон 1, 2, 21 и 22. Привлекательная золотистая окраска алюминиевой бронзы также привела к их использованию в ювелирных изделиях .

Алюминиевая бронза пользуется наибольшим спросом в следующих отраслях и сферах:

- Общие услуги, связанные с морской водой

- Водоснабжение

- Нефтяная и нефтехимическая промышленность ( т.е.

инструменты для использования в искробезопасных средах) - Специализированные антикоррозионные приложения

- Некоторые приложения для структурной перестройки зданий

Алюминиевую бронзу можно сваривать методом MIG с сердечником из алюминиевой бронзы в чистом газе аргоне .

Алюминиевая бронза заменяет золото при отливке зубных коронок . Используемые сплавы химически инертны и имеют вид золота.

При изготовлении монет используются сплавы, похожие на алюминиевую бронзу, например монеты номиналом 20, 200 и 500 итальянских лир, монеты 10 филиппинских песо на внутреннем кольце, одно- и двухдолларовые монеты австралийской и новозеландской валюты, выпускаемые Королевским монетным двором Австралии , некоторые мексиканские монеты и северное золото, использованное для некоторых монет евро . Канадская 2 доллара монета , произведенная в Royal Canadian Mint и распространен с 1996 года, является биметаллической частью с наружным кольцом из никелированной стали , а внутренний кругом алюминиевой бронзы , состоящий из 92% меди, 6% алюминий и 2% никеля (также известного как Бронзитал).

Сортамент

В зависимости от наличия или отсутствия олова — одного из основных компонентов, бронзу разделяют на такие большие группы как: оловянная и безоловянная. В качестве дополнительных легирующих элементов используют алюминий, фосфор, никель; железо; кремний; свинец; магний; цирконий; хрома. В зависимости от используемой технологии обработки сплавов, различают литейные и деформируемые марки. Последние характеризуются тем, что отлично обрабатываются давлением.

Легирование

Легирование оказывает многоплановое действие на качество бронз. Хром повышает твердость, устойчивость к коррозии. Никель придаёт сплаву пластичность; Бериллий увеличивает прочность, стойкость к ударной нагрузке и стиранию; кобальт повышает жаропрочность, магнитную проницаемость. Доля марганца выше 1% повышает ударную прочность, износоустойчивость. Алюминиевый сплав бронзы с добавлением железа и никеля превосходно зарекомендовал себя в фасонном литье, а марганцевый — в производстве паровой арматуры. Широкую сферу применения имеет сплав бронзы с добавлением свинца или бериллия.

Алюминиевые бронзы. С95500

Химический состав и технологические свойства бронз регламентированы нормативами производства. С95500 — это алюминиевый бронзовый сплав, который относится к бронзовому прокату европейских сплавов. Химический состав сплава содержит: Cu — 91%, Al- 10−11,5%, Fe- 3−5%, Mn 3,5%, Ni- 3−5%, P 0.015%, примесей всего 0,5%.Алюминиевая бронза С95500 применяется в судостроении, изделиях для крепежа. Имеет хорошую обрабатываемость.

С95400

С95400 Этот сплав может содержать от 5 до 12% алюминия и имеет золотистый цвет. Сплав С95400 обладает высокой коррозийной стойкостью. Химическая формула сплава — CuAl11Fe4. Из сплава UNS C95400 изготавливают, подшипники, высокопрочные зажимы, части шасси, детали насосов для откачки рудничных вод. Применяется также в судостроении, автомобилестроении.

Поставщик

Вас интересуют химический состав и компоненты бронзы? Химический состав и компоненты бронзы от поставщика «Ауремо»соответствуют ГОСТ и международным стандартам качества, цена — оптимальная от поставщика. Предлагаем купить бронзу со специализированных складов с доставкой в любой город. Купить бронзу сегодня. Оптовым заказчикам цена — льготная.

Купить, выгодная цена

Вас интересуют химический состав и компоненты бронзы от поставщика «Ауремо»? На складе поставщика «Ауремо» представлен самый широкий выбор продукции. Всегда в наличии бронза, цена — обусловлена технологическими особенностями производства без включения дополнительных затрат. Оптимальная цена от поставщика. Купить сегодня. Ждем ваших заказов. У нас наилучшее соотношение цена-качество на весь ряд продукции. На связи опытные менеджеры — оперативно помогут купить бронзу оптом или в рассрочку. Постоянные покупатели могут купить бронзовый прокат с дисконтной скидкой. является признанным экспертом на рынке металлов. На складе в наличии широкий ассортимент изделий из бронз различных марок, как литейных, так и деформируемых сплавов. Благодаря представительствам в Восточной Европе, мы имеем возможность оперативного взаимодействия с торговыми партнёрами.

Алюминиевые бронзы — это сплавы на основе меди, в которых основным легирующим элементом является алюминий (до 12%); сплавы отличаются высокими механическими свойствами, коррозионной стойкостью и антифрикционными свойствами. Во многих случаях они являются заменителями дефицитных оловянных бронз и других сплавов. В промышленности применяют двух- и многокомпонентные сплавы.

Механические свойства алюминиевых бронз

С увеличением содержания алюминия прочностные свойства бронз повышаются, достигая максимальных значений при 10…11% Аl (рис. 1).

Рис. 1. Влияние содержания алюминия на механические свойства отожженных алюминиевых бронз

Однофазные α-бронзы (содержащие алюминия до 9,4%) пластичны, хорошо обрабатываются давлением при высоких и низких температурах. Например, бронза БрА7 в отожженном состоянии имеет δ = 50…70%.

Физические свойства алюминиевых бронз

Плотность алюминиевых бронз ниже плотности меди (рис. 2).

Рис. 2. Влияние содержания алюминия на плотность алюминиевых бронз в литом состоянии

Алюминий оказывает также существенное влияние на теплопроводность бронз. Наличие в составе бронз значительного количества алюминия приводит к резкому снижению плопроводности по сравнению с медью. Так, теплопроводность бронз, содержащих 10% Al, составляет лишь 75 Вт/(м*К) по сравнению с теплопроводностью 390 Вт/(м*К) для меди. Это обстоятельство расширяет области применения алюминиевых бронз (например, в технике низких температур). Изменение теплопроводности двойных алюминиевых бронз в зависимости от содержания алюминия показано на рис. 3.

Рис. 3. Влияние содержания алюминия на теплопроводность двойных алюминиевых бронз

Легирование алюминиевых бронз никелем, железом и марганцем приводит к дальнейшему снижению их теплопроводности. Так, например, многокомпонентная алюминиевая бронза БрАЖН10-4-4 имеет теплопроводность 58 Вт/(м*К) (табл. 1).

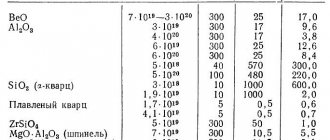

Табл. 1. Физические свойства деформируемых алюминиевых бронз

| Марка | Температура плавления (ликвидус), °С | Свойства | ||||

| Плотность γ, кг/м3 | Удельное электросопротивление ρ*106, Ом*м | Теплопроводность λ, Вт/(м*К) | Удельная теплоемкость сp, Дж/(кгК) | Температурный коэффициент линейного расширения α*106, К-1 | ||

| БрА5 | 1075 | 8200 | 0,100 | 83,0 | 410 | 17,6 |

| БрА7 | 1040 | 7800 | 0,110 | 79,7 | 418 | 17,8 |

| БрАЖ9-4 | 1040 | 7500 | 0,123 | 75,0 | 418 | 17,0 |

| БрАМц9-2 | 1036 | 7600 | 0,110 | 71,3 | 437 | 17,0 |

| БрАМц10-2 | 1040 | 7600 | 0,100 | 71,0 | 418 | 17,0 |

| БрАЖН 10-4-4 | 1065 | 7550 | 0,189 | 58,7 | 418 | 16,5 |

| БрАЖМц10-З-1,5 | 1060 | 7500 | 0,193 | 42,0 | 418 | 17,1 |

| БрАЖНМц9-4-4-1 | 1070 | 7550 | 0,190 | 46,0 | 418 | 17,0 |

Особый интерес представляет изменение теплопроводности алюминиевых бронз в зависимости от температуры. В то время как для меди с повышением температуры происходит незначительное снижение теплопроводности, для алюминиевых бронз, как и для многих других сплавов на медной основе, возможно увеличение теплопроводности с повышением температуры.

Электропроводность алюминиевых бронз изменяется аналогично теплопроводности: с увеличением содержания алюминия их электропроводность снижается (рис. 4).

Рис. 4. Влияние содержания алюминия на электропроводность двойных алюминиевых бронз

Легирование другими элементами и прежде всего марганцем и никелем может привести к еще более резкому снижению электропроводности.

В промышленности применяют две марки двухкомпонентных алюминиевых бронз БрА5 и БрА7. Эти однофазные сплавы обладают хорошим сочетанием прочностных свойств и пластичности, технологичны при деформации в горячем и холодном состояниях, коррозионностойки. С увеличением содержания алюминия прочность однофазных бронз повышается (см. рис. 1): бронза БрА7 превосходит БрА5 по прочностным свойствам (но уступает ей по пластичности). Эффективным спообом повышения прочностных свойств этих сплавов является упрочнение холодной пластической деформацией (рис. 5).

Рис. 5. Влияние степени холодной пластической деформации на механические свойства прутков из бронзы БрА7

Для снятия упрочнения и повышения пластичности бронзы подвергают отжигу. Например, пластичность холоднодеформированной бронзы БрА7 практически полностью восстанавливается после отжига при температуре 600…700°С (рис. 6). Более высокие температуры отжига приводят к росту зерна.

Рис. 6. Влияние температуры отжига на механические свойства холоднодеформированных прутков из бронзы БрА7

Легирующие элементы

Для улучшения механических и технологических свойств, коррозионной стойкости алюминиевые бронзы дополнительно легируют железом, марганцем и никелем.

Железо повышает прочностные свойства алюминиевых бронз при комнатной и повышенных температурах при некотором снижении их пластичности.

Бронза БрАЖ9-4 имеет высокие механические и антифрикционные свойства и хорошую коррозионную стойкость. Эту бронзу используют для изготовления различных изделий и фасонных отливок (шестерни, втулки, седла клапанов и др.).

Бронза БрАЖМц10-3-1,5 отличается высокой прочностью, хорошей коррозионной стойкостью и антифрикционными свойствами; хорошо деформируется в горячем состоянии. Бронзу применяют для изготовления втулок, шестерен, дисков и др. в авиационной и космической технике, а также в других отраслях машиностроения.

Марганец. В деформируемые алюминиевые бронзы обычно вводят до 3…4% марганца, что повышает механические и коррозионные свойства и улучшает технологические характеристики бронз. Так, бронза БрАМц9-2 хорошо деформируется в горячем и холодном состояниях.

Никель

улучшает механические свойства и коррозионную стойкость алюминиевых бронз, повышает температуру их рекристаллизации и жаропрочность; бронзы хорошо обрабатываются давлением и имеют высокие антифрикционные свойства. Алюминиевые бронзы, как правило, одновременно легируют никелем и железом. При этом железо вводится главным образом для измельчения зерна.

Бронза БрАЖН10-4-4 является наиболее высокопрочным сплавом среди многокомпонентных алюминиевых бронз; обладает высокой коррозионной стойкостью в атмосферных условиях, в пресной и морской воде и отличается повышенной жаропрочностью, хорошо обрабатывается давлением преимущественно в горячем состоянии. Важная особенность этой бронзы — способность к упрочнению при термической обработке. Бронза применяется в авиационной промышленности и других отраслях машиностроения для изготовления деталей ответственного назначения, в том числе, работающих при высоких температурах (шестерни, седла и направляющие втулки клапанов, гайки). Кроме того, эта бронза применяется для изготовления литых деталей высокой прочности.

Основные сведения о физических, механических и технологических свойствах деформируемых алюминиевых бронз приведены в табл. 1 — 5.

| Табл. 2. Ленты и полосы из алюминиевых бронз. Механические свойства | ||||||

| Продукция, ГОСТ | Марка | Изгот. | Сост. пост. | Толшина, мм | Временное сопротивление σb, МПа | Относительное удлинение δ10,% |

| В пределах или не менее | ||||||

| Ленты из алюминиевой бронзы, ГОСТ 1048-79 | БрА7 | ХК | Т/О | менее 0,5 | 590 | 5 |

| 0,5 и более | 10 | |||||

| Тв | менее 0,5 | 590…780 | 3 | |||

| 0,5 и более | 570…770 | 5 | ||||

| ОТ | менее 0,5 | св. 760 | — | |||

| 0,5 и более | св. 720 | — | ||||

| Полосы и ленты из алюминиевомарганцевой бронзы, ГОСТ 1595-90 | БрАМц9-2 | ГК | — | от 0,40 до 22,0 вкл. | 440 | δ5 ,%≥15 |

| ХК | М | 440 | δ5 ,%≥18 | |||

| Тв | 590 | δ5 ,%≥5 | ||||

| Примечание: твердость продукции не регламентируется. | ||||||

| Условные обозначения: | ||||||

| ХК — холоднокатаные; ГК — горячекатаные; Т/О — термообработанное; М — мягкое; Тв — твердое; ОТ — особотвердое. | ||||||

| Табл. 3. Прутки из алюминиевых бронз. Механические свойства | ||||||

| Продукция, ГОСТ | Марка | Изгот. | Диаметр, мм | Временное сопротивление σb, МПа | Относительное удлинение δ10,% | НВ |

| В пределах или не менее | ||||||

| Прутки бронзовые, ГОСТ 1628-78 | БрАМц9-2 | Т | от 5 до 12 вкл. | 540 | 12 | 115 |

| от 13 до 40 вкл. | 540 | 15 | 115 | |||

| Пр | от 25 до 45 вкл. | 490 | 20 | 95 | ||

| от 48 до 120 вкл. | 470 | 20 | 90 | |||

| БрАЖ9-4 | Пр | от 16 до 160 вкл. | 540 | 15 | 110…180 | |

| БрАЖМц 10-3-1,5 | Пр | от 16 до 160 вкл. | 590 | 12 | 130…200 | |

| БрАЖН10-4-4 | Пр | от 20 до 160 вкл. | 640 | 5 | 170…220 | |

| Условные обозначения: | ||||||

| Т — тянутые; Пр — прессованные. | ||||||

| Табл. 4. Трубы прессованные из алюминиевых бронз. Механические свойства | ||||||

| Продукция, | Марка | Размеры, мм | Временное сопротивление σb, МПа | Относительное удлинение δ10,% | НВ | |

| Диаметр, мм | Толщина стенки, мм | В пределах или не менее | ||||

| Трубы бронзовые прессованные, ГОСТ 1208-90 | БрАЖМц10-3-1,5 | от 42 до 80 вкл. | от 5,0 до 60,0 вкл. | 590 | 12 | 129…200 |

| БрАЖН10-4-4 | от 42 до 280 вкл. | 640 | 5 | 170…220 | ||

| Таблица 5. Технологические свойства и температура обработки деформируемых алюминиевых бронз | |||||

| Марка | Жидкотекучесть, мм | Лин. усадка, % | Температура, °С | ||

| литья | гор. деформ. | отжига | |||

| БрА5 | 1010 | 2,49 | 1150…1190 | 750…880 | 600…700 |

| БрА7 | 800 | 2,2 | 1140… 1160 | 860…880 | 650…750 |

| БрАЖ 9-4 | 850 | 2,49 | 1060… 1140 | 750…850 | 700…750 |

| БрАМц 9-2 | 480 | 1,7 | 1120… 1150 | 800…850 | 650…750 |

| БрАЖМц 10-3- 1,5 | 700 | 2,4 | 1120…1150 | 800…850 | 600…750 |

| БрАЖН 10-4-4 | 660…850 | 1,8 | 1120…1200 | 850…900 | 700…750 |

| Примечание: обрабатываемость резанием — 20% по отношению к обрабатываемости латуни ЛC63-3. | |||||

Применение бронзы марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами. Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4 Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу. Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах. Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают: поковки, прессованные трубы, трубные заготовки и прутки; гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности; в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.