Холоднодеформированная труба нашла свое широкое применение в строительстве и во многих областях деятельности человека. С помощью неё изготавливают детали для мебельного производства, прокладывают водо-, газо-, нефтепровод, а также инженерные сети, среди них и те, что предназначены для перекачивания агрессивных сред. Упомянутые изделия обладают высокой прочностью, в них нет шва, поэтому область применения распространяется ещё и на авиационную промышленность, а также автомобилестроение.

Описание трубы

Ознакомившись с государственными стандартами, вы сможете понять, что холоднодеформированная труба представляет собой полый стержень, на котором отсутствуют сварные швы и соединения. Технология изготовления может быть разной, а классифицировать ее можно по нескольким видам, среди них:

- прессование;

- ковка;

- прокатка;

- волочение.

Наиболее распространенным способом является прокатка. В качестве заготовки используется труба, которая изготавливается методом горячего катания. Сталь прокатывается с помощью специального оборудования. В основе холоднодеформированной трубы лежит углеродистая или легированная сталь. По той причине, что у описываемых изделий отсутствуют швы, это позволяет использовать их в негативных условиях и при механических воздействиях.

Что касается размера, такие трубы гораздо меньше, чем горячекатаные или сварные. Однако можно выделить одно важное преимущество, которое заключается в точности размеров. Изделия обладают поверхностью, качество которой гораздо выше в сравнении с трубами, изготовленными по другим технологиям. Холодное деформирование позволяет получить трубы с тонкой стенкой.

Сферы применения

Бесшовные трубы востребованы в тех сферах, где предъявляются повышенные требования к качеству и прочности трубопровода.

Их широко используют для транспортировки нефтехимической и газовой продукции, подачи топлива в ответственных узлах автомобилей, судов.

Они применяются в сооружении различных наружных и внутренних коммуникаций как в жилищно-коммунальной сфере, так и на промышленных предприятиях.

Большой выбор типоразмеров позволяет использовать их в мебельных конструкциях, декорировании помещений.

Основные особенности: классификация по параметрам

Холоднодеформированная труба может классифицироваться по толщине стенки и бывает тонкостенной или толстостенной. От этого зависит устойчивость к негативным воздействиям и прочность. Тонкостенная бесшовная труба имеет незначительный вес. Это свойство востребовано при возведении нестандартных конструкций. Что касается толщины, то она может быть равна от 4 до 6 мм. Однако при необходимости использование трубы с толщиной стенки, которая отличается от упомянутых параметров, на производстве могут быть выполнены изделия, стенки которых достигают 12 мм в толщину. Они отличаются особо высокой прочностью.

Диаметр выступает в качестве одного из главных параметров, он может быть равен значению в пределах от 5 до 45 см. Стальная холоднодеформированная труба может обладать еще и разным сечением, а именно:

- овальным;

- круглым;

- прямоугольным;

- квадратным.

Дополнительной характеристикой является еще и длина. Трубы могут быть мерными или немерными. Мерная длина равна 4,5 или 5 м. Если же вам необходимы трубы немерной длины, то вы можете выбрать отрезки от 1,5 до 11,5 м.

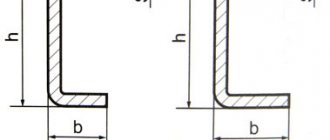

Форма поперечного сечения профиля

Следующий параметр, на котором остановимся, – форма поперечного сечения профиля. Как правило, бесшовная труба круглого сечения. Встречается такой прокат гораздо чаще остальных, но есть и другие решения. Существует такое понятие как профильная труба. Это трубный прокат, в котором сечение профиля отличается от круглого. Профильные трубы тоже выпускаются и бесшовными. Среди основных форм профиля прямоугольная и квадратная.

Еще профильные бесшовные трубы бывают:

- каплевидными;

- овальными;

- шестигранными;

- плоскоовальными;

- с полыми ребрами.

И это только те формы профиля, на которые есть соответствующий ГОСТ. Сортамент гораздо шире.

Государственные стандарты

Холоднодеформированная труба (ГОСТ 8734-75) может классифицироваться ещё и по способу использования. Такие изделия могут иметь специальное или общее назначение. Последний вариант может иметь наружный диаметр в пределах от 5 до 250 мм, тогда как толщина стенки обычно равна цифре от 0,3 до 24 мм.

Трубы могут иметь разную толщину стенки и бывают:

- особо толстостенными;

- тонкостенными;

- толстостенными;

- особо тонкостенными.

Для этих изделий существуют технические характеристики, которые прописаны в государственных стандартах 8733-74. В документации упомянуто, что изделия могут подразделяться на отдельные группы, среди них можно выделить те, что обозначаются буквами от Б до Е. Первая группа – нормирование химического состава, группа В – нормирование механических свойств. Группа Г определяет нормирование механических свойств и химического состава.

Если труба относится к группе Д, то это говорит о нормировании гидравлического давления. Механические свойства нормируются после проведения термической обработки труб, которые относятся к группе Е. Бесшовные стальные холоднодеформированные трубы после изготовления проходят контроль. В проверку входят определение размера, испытание гидравлическим давлением и контроль механических свойств. Дополнительные изделия проверяются на изгиб и сплющивание, при этом используются ГОСТ 3728-78 и 8695-77.

Технология производства

Заготовки для производства — так называемые передельные трубы, которые производятся методом горячей деформации из цилиндрических заготовок — штанг. Штанга выдерживается в печи до температуры, при которой сталь делается пластичной, и превращается в полый цилиндр — гильзу — на так называемом прошивном стане.

Упрощенно говоря, ее дальнейшая обработка сводится к прокатке на группе последовательных вальцов с постепенно уменьшающимся размером на стационарной или вращающейся оправке. Ключевое отличие от горячекатаных труб — в том, что, в отличие от них, холоднодеформированные проходят основные операции при температуре ниже отметки рекристаллизации.

Схема производственного цикла.

Как выглядят основные этапы производства?

- Нарезка заготовок на отрезки мерной длины.

- Химическая обработка, необходимая для удаления с поверхности ржавчины и окалины. Для углеродистых сталей используются растворы кислот (серной и соляной), для легированных — расплав едкого натра с окислителем NaNO3. После травления заготовки последовательно промываются горячей водой в ванне, затем струей холодной воды под давлением, после чего 20-30 минут сушатся при температуре 150 — 180С.

- Заготовки отправляются в ванны со смазкой и технологическими покрытиями, которые снижают потери на трение при дальнейшей обработке.

- Затем передельные трубы попадают на стан ХПТ (холодной прокатки труб), где в процессе прокатки уменьшается толщина их стенок. Калибровочные валки одновременно несколько увеличивают длину заготовки.

- Дальнейшая обработка включает правку, подрезку торцов, калибровку в редуцирующих валках или волочение в кольцевом калибраторе. Труба окончательно формируется, превращаясь в изделие с идеальной геометрией и заданным диаметром.

Калибровка методом волочения.

- Последний этап перед прохождением контроля качества — термообработка. При отпуске (нагреве до температуры на 50 градусов выше точки рекристаллизации) с последующим постепенным остыванием снимаются накопившиеся внутренние напряжения материала, увеличиваются его пластичность и вязкость.

Термообработка — последний этап производства.

Дополнительные свойства

Холоднодеформированная труба изготавливается без использования сварки. Производство не предусматривает предварительного нагрева, ведь изделия получаются из заготовки. Отклонения нормируются ГОСТ 8734-75. Существует допустимое отклонение от стандарта, которое равно 10 мм. По техническим условиям разностенность и овальность не должны быть больше предельных значений.

Кривизна участка составляет 3 мм, что верно для отрезка длиной в 1 м. В данном случае речь идет о диаметрах в пределах от 4 до 8 мм. Допустимая кривизна снижается до 2 мм, когда диаметр равен цифре от 8 до 10 мм.

Свойства капиллярных изделий

Капиллярные трубы изготавливаются в соответствии с ГОСТ 14162-79. Для производства применяется сталь марки 12Х18Н10Т. Такие трубы сравниваются со стальными. Их отличие состоит в:

- коррозионной устойчивости;

- механической прочности;

- долговечности.

Такие стальные бесшовные холоднодеформированные трубы, ГОСТ которых был упомянут выше, могут использоваться в агрессивной среде. Технология изготовления позволяет получить трубы с высокими техническими показателями. В основе производства лежит сернокислотная обработка, снимающая внутреннее напряжение. Это повышает безопасность при эксплуатации в газовой, химической и нефтяной промышленности.

Такая стальная холоднодеформированная труба, ГОСТ который обязательно должен быть соблюден, имеет один важный минус, выраженный в сложности технологического процесса. Следствием выступает повышение себестоимости и конечной цены, а также продление сроков изготовления.

Особенности трубы специального назначения

Среди холоднодеформированных бесшовных изделий следует выделить те, что выполнены из коррозионностойкой стали, а также материала, который может подвергаться высокому давлению. Еще одной разновидностью выступает стальная капиллярная труба с малым диаметром. Если вас заинтересовали трубы с коррозионностойкими свойствами, то вы должны знать, что они изготавливаются в соответствии с ГОСТ 9941-81. В документации указаны технические условия и сортамент.

Толщина стенки такой трубы может быть равна значению от 0,3 до 24 мм. Что касается наружного диаметра, то его максимальный предел составляет 250 мм. Наименьшее значение равно 5 мм. В основе лежит высоколегированная коррозионностойкая сталь. Изделия подвергаются таким же испытаниям, как и трубы общего назначения. С их помощью осуществляется прокладка трубопроводов, используемых для транспортировки веществ с высоким уровнем агрессивности. Перекачиваемая среда может иметь высокую температуру. Еще одним направлением эксплуатации являются турбореактивные и реактивные двигатели, которые применяются для подачи окислителя, топлива и масла.

ГОСТ труб, стойких к давлению

Бесшовные холоднодеформированные трубы (ГОСТ 11017-80) могут использоваться при высоком давлении. Их диаметр равен цифре от 6 до 10 мм. В основе лежит углеродистая конструкционная сталь. Изделия проходят испытания, отличающиеся от вышеупомянутых. Трубы проходят проверку на гидравлическое давление и растяжение, время выдержки достигает 10 секунд. Область использования – бензиновые и дизельные двигатели, которые еще называются топливопроводами.

Плюсы и минусы

У металлических горячедеформированных труб много достоинств:

- Высокая прочность. Сталь способны выдерживать очень высокие давления и незаменима на многих производствах, тонкие трубы из меди выдерживают также немалое давление. Системы магистральных водопроводов, нефте- и газопроводов без стальных трубопроводов просто не существовали бы – альтернативы просто нет.

- Прочность горячедеформированных изделий выше, чем прочность электросварных.

- Прочность и при монтаже трубопроводов в цехах – там, где есть возможность повреждения трубопроводов грузоподъемными и транспортными механизмами.

- Огнестойкость – в горячих цехах.

- Стойкость к перепадам температуры, не очень большое термическое расширение – сталь не пойдет волной при повышении температуры всего на 100 °С.

- Длительный срок службы – 30 лет, оцинкованные или гидроизолированные изделия простоят и 50 лет, срок службы меди и нержавейки приближается к 100 годам.

- Устойчивость к ультрафиолету.

- Теплопроводность – иногда ее можно рассматривать как плюс.

- Отсутствие швов.

Недостатки горячедеформированных труб такие же, как и у всех металлических изделий:

- Самым серьезным и неустранимым недостатком стали считается склонность к коррозии. Для предохранения стали ее покрывают снаружи и по внутренней поверхности цинком, снаружи красят. Не ржавеет нержавеющая сталь, но стоимость такого трубопровода в промышленных масштабах становится запредельной.

- Сталь склонна отложению на стенках отложений солей кальция и магния, уменьшающих просвет трубопровода.

- Большой вес.

- Сложность монтажа с помощью сварки — если требуется большая герметичность трубопровода, работающего при высоком давлении. Но именно сварка обеспечивает надежность конструкций и максимальную герметичность трубопроводов.

- Большой вес.

- Отдельно следует упомянуть характерный недостаток именно горячедеформированных изделий – их цена выше, чем электросварных. Связано это с большей сложностью и энергоемкостью производства.

Отсутствие шва

Характерной особенностью горячедеформированных труб является отсутствие шва. Именно его отсутствие обеспечивает максимальную надежность и герметичность трубопроводов. В некоторых случаях отсутствие шва имеет и эстетическое значение.

Ещё

Особенностью горячедеформированных изделий является оптимальное соотношение твердости и вязкости, обеспечивающее высокую надежность конструкций, устойчивость к смятию, изгибу, скручиванию. Именно такие трубы используют при монтаже ответственных конструкций в строительстве.