Обзор существующих вариантов

Опираясь на достоинства и недостатки всех типов моделей ручных насосов, можно выбрать готовое оборудование в магазине или сделать подобную конструкцию своими руками.

Готовые модели

Среди готовых вариантов популярны несколько моделей.

- Скважинный ручной насос НР-3М. Сделана такая модель из ударопрочных полимеров, также в нем присутствуют детали из резины и загрунтованной стали. За полный цикл устройство производит 1500 мл жидкости. Глубина скважины для такого насоса может быть от двух до пяти метров (в последнем случае необходимо установить на нижнем конце обратный клапан). Масса прибора – 4600 грамм, а его стоимость – всего 2500 рублей.

- Насосная конструкция РН-01 НЖ. Его корпус сделан из нержавейки, другие детали из латуни, а также грунтованной и окрашенной стали. Глубина скважины может быть от 6 до 9 метров. Производительность за цикл равна 1000 мл. Прибор весит 8 кг и стоит 6500 рублей.

- Особая разновидность – чугунный насос типа BSD. Он имеет открытую конструкцию излива, сделанную в виде желоба. Допустимая глубина скважины – от 6 до 9 метров. За один цикл насос прогоняет 500 мл воды. Его масса равна 7 кг, а стоимость – 3200 рублей.

Кустарное изготовление: способы

Существует ряд кустарных техник, которые позволят вам изготовить самодельный ручной насос. Чтобы любой из способов можно было осуществить грамотно, рекомендуется заранее составлять чертежи для будущей конструкции. Выделяют несколько методов кустарного производства.

Первый вариант

Изделие для прокачки скважины изготавливается из обсадной трубы и используется в качестве запасного варианта при отключении электричества. Чтобы нарезать металлические детали, следует использовать болгарку, также понадобится дрель, чтобы просверлить отверстия под крепежи. Металлическая деталь для каркаса должна иметь цилиндрическую форму, например, подойдет часть осадочной трубы.

Данный тип работ может выполняться только теми, кто имеет опыт в проведении сварочных работ.

Конструкция, помимо осадочной трубы, должна быть оснащена следующими элементами:

- нижняя крышка;

- два обратных клапана на патрубках;

- прокладка-уплотнитель из резины;

- поршень, закрепленный на штоке;

- крышка круглой формы (для цилиндра);

- рычаг из металла, сопряженный с крышкой;

- соединительные шпильки из металла.

Второй вариант

Возможно создание насоса с применением использованного огнетушителя в качестве насосной емкости. Такой прибор будет незаменим для очистки скважины от грязной воды и может устанавливаться на довольно большую глубину – до 15 метров.

Чтобы изготовить устройство, также необходимо использовать сварочный аппарат и инструмент для резки металла. Используя огнетушитель в качестве корпуса и другие запчасти, необходимо соорудить конструкцию со всеми элементами:

- специальной станиной, чтобы устанавливать насос в грунт;

- патрубком (наверху корпуса);

- сгоном на излив для подачи воды;

- сгоном на забор воды;

- ручкой, с помощью которой перетаскивают конструкцию;

- специальным уплотнителем, расположенным между корпусом и станиной;

- штоком, на который крепится корпус.

ПОДГОТОВКА К ОПИ

Штанговые глубинные насосы (шгн): конструкция, принцип работы, разновидности

Непосредственно перед переводом ШГН на эксплуатацию с помощью линейного привода в целях последующей оценки технологии был проведен комплекс исследований, включая снятие динамограммы работы насоса с использованием накладного датчика, выполнение комплекса замеров дебита жидкости на АГЗУ и определение динамического уровня жидкости в скважине посредством эхолотирования. Помимо этого, был выполнен анализ обводненности продукции по устьевым пробам и замер потребления электроэнергии с использованием анализатора количества и показателей качества энергии AR.5.

Рис. 3. Система контроля и мониторинга GMC

В процессе испытаний работа установки контролировалась по показаниям СУ LRP и в большей степени удаленно через систему GMC (рис. 3). Так, например, удаленно было выполнено динамометрирование с получением ваттметрограмм, были измерены нагрузки на полированный шток, уровень над приемом насоса и т.п.

Система GMC позволяет контролировать параметры как в виде отчета в определенный момент времени, так и в виде трендов в динамике. Потребление электроэнергии замерялось инструментально с использованием прибора AR.5 непосредственно после перевода скважины на LRP и смены насоса с НН-44 на НН-57 после ГТМ.

Рис. 4. Монтаж УШГН с ЛП на скважине

Затраты времени на шефмонтаж LRP, включавший первичный сбор узлов, заливку масла в редуктор и реечный механизм, наладку и запуск в работу, составили всего четыре часа (рис. 4). При монтаже использовался автокран. При смене насоса демонтаж и повторный монтаж LRP выполнялись монтажным звеном цеха добычи. При этом бригада из трех человек произвела монтаж и запуск оборудования всего за 35 минут

В ходе выполнения этого этапа работ было отмечено очень важное преимущество демонтажа LRP: привод может быть демонтирован и установлен на настил в вертикальном положении: в этом случае нет необходимости производить слив масла из реечного механизма. Если же привод будет укладываться в горизонтальное положение, то необходимо будет произвести слив масла из реечного механизма и повторную заливку перед монтажом LRP

Слив и повторный залив масла в редуктор по причине его полной герметичности производить не требуется.

Принцип действия и маркировка штанговой насосной установки.

Штанговые скважинные насосные установки (ШСНУ) предназначены для подъема пластовой жидкости из скважины на дневную поверхность.

Свыше 70% действующего фонда скважин оснащены глубинными скважинными насосами. С их помощью добывается в стране около 30% нефти.

В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30…40 м3 жидкости в сутки, реже до 50 м3 при средних глубинах подвески 1000… 1500 м. В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут.

В отдельных случаях может применяться подвеска насоса на глубину до 3000 м.

Привод предназначен для преобразования энергии двигателя в возвратно-поступательное движение колонны насосных штанг.

Штанговая скважинная насосная установка включает:

а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Рис. 1. Штанговая скважинная насосная установка:

1 — фундамент; 2 — рама; 3 — электродвигатель; 4 — цилиндр; 5 — кривошип; б — груз; 7 — шатун; 8 — груз; 9 — стойка; 10 — балансир; 11 — механизм фиксации головки балансира; 12 — головка балансира; 13 — канатная подвеска; 14 — полированная штанга;

15 — оборудование устья скважины; 16 — обсадная колонна; 17 — насосно- компрессорные трубы; 18 — колонна штанг; 19 — глубинный насос; 20 — газовый якорь; 21 — уплотнение полированной штанги; 22 — муфта трубная; 23 — муфта штанговая; 24 — цилиндр глубинного насоса; 25 — плунжер насоса; 26 — нагнетательный клапан; 27 — всасывающий клапан.

В скважину на колонне НКТ под уровень жидкости спускают цилиндр насоса. Затем на насосных штангах внутрь НКТ спускают поршень (плунжер), который устанавливают в цилиндр насоса. Плунжер имеет один или два клапана, открывающихся только вверх, называемых выкидными. Верхний конец штанг крепится к головке балансира станка-качалки. Для направления жидкости из НКТ в нефтепровод и предотвращения ее разлива на устье скважины устанавливают тройник и выше него сальник, через который пропускают сальниковый шток.

Верхняя штанга

, называемая полированным штоком, пропускается через сальник и соединяется с головкой балансира станка-качалки с помощью канатной подвески и траверсы.

Плунжерный насос

приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг.

При ходе плунжера вверх

под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса.

При ходе плунжера вниз

всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию.

Приводы ПО «Уралтрансмаш»

Условное обозначение приводов на примере ПШГНТ4-1,5-1400:

ПШГН – привод штанговых глубинных насосов;

Т – редуктор установлен на тумбе;

4 – максимальная нагрузка на устьевом штоке 4 тонны;

1,5 – наибольшая длина хода устьевого штока 1,5 м;

1400 – наибольший допустимый крутящий момент на ведомом валу редуктора;

Лекция № 2. Подземное оборудование ШНУ

Назначение, типы, конструкция и маркировка скважинных

Штанговых насосов.

Скважинные штанговые насосы предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99%, температурой до 130°С, содержанием сероводорода не более 50мг/л, минерализацией воды не более 10г/л.

Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы изготавливают следующих типов:

1) НВ1 — вставные с замком наверху;

2) НВ2 — вставные с замком внизу;

3) НН — невставные без ловителя;

4) НН1 — невставные с захватным штоком;

5) НН2 — невставные с ловителем

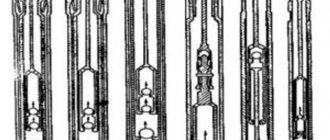

| Рис. 2. Насосы скважинные невставные |

Цилиндр невставного (трубного) скважинного насоса (см. рис.2) присоединяется к колонне НКТ и вместе с ней спускается в скважину. Плунжер НСН вводится через НКТ в цилиндр вместе с подвешенным к нему всасывающим клапаном на насосных штангах. Чтобы не повредить плунжер при спуске, его диаметр принимают меньшим внутреннего диаметра НКТ примерно на 6 мм. Применение НСН целесообразно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом. Для смены насоса (цилиндра) необходимо извлекать штанги и трубы.

Насос НН1 состоит из цилиндра, плунжера, нагнетательного и всасывающего клапанов. В верхней части плунжера размещается нагнетательный клапан и шток с переводником под штанги.

К нижнему концу плунжера с помощью наконечника на захватном штоке свободно подвешивается всасывающий клапан. При работе клапан сажается в седло корпуса. Подвешивать всасывающий клапан к плунжеру необходимо для слива жидкости из НКТ перед их подъемом, а также для замены клапана без подъема НКТ. Наличие захватного штока внутри плунжера ограничивает длину его хода, которая в насосах НН1 не превышает 0,9 м.

В насосе НН2С в отличие от насоса НН1 нагнетательный клапан установлен на нижнем конце плунжера. Для извлечения всасывающего клапана без подъема НКТ используется ловитель (байонетный замок), который крепится к седлу нагнетательного клапана. Ловитель имеет две фигурные канавки для зацепления. В клетку всасывающего клапана ввинчен шпиндель (укороченный шток) с двумя утолщенными шпильками. После посадки всасывающего клапана в седло корпуса поворотом колонны штанг на 1-2 оборота против часовой стрелки добиваются того, что шпильки шпинделя скользят по канавкам ловителя и всасывающий клапан отсоединяется от плунжера. Захват осуществляется после посадки плунжера на шпиндель при повороте колонны штанг по часовой стрелке.

Насос ННБА позволяет осуществлять форсированный отбор жидкости из скважин через НКТ, диаметр которых меньше диаметра плунжера.

Это достигнуто особой конструкцией его — наличием автосцепа, включающего сцеп и захват, и сливного устройства. Насос в собранном виде без сцепа спускается в скважину на НКТ. Затем на штангах спускается сцеп с мерным штоком. Сцеп проталкивает золотник сливного устройства вниз и сцепляется с захватом, закрепленным на плунжере, при этом сливное отверстие закрывается. При подъеме насоса следует поднять колонну штанг. При этом захват проталкивает золотник вверх, открывая сливное отверстие. После этого сцеп отделяется от захвата и колонна штанг свободно поднимается.

Цилиндр вставного насоса(см. рис. 3) спускается внутри труб на колонне штанг и монтируется на них с помощью специального замкового соединения. Это позволяет менять вставной насос без спуска и подъема труб. Но при одинаковых диаметрах плунжеров вставной насос требует применения НКТ большего диаметра.

Скважинные насосы исполнения НВ1С предназначены для откачивания из нефтяных скважин маловязкой жидкости.

Насос состоит из составного цилиндра на нижний конец которого навернут сдвоенный всасывающий клапан, а на верхний конец — замок плунжера, подвижно расположенного внутри цилиндра, на резьбовые концы которого навинчены: снизу сдвоенный нагнетательный клапан, а сверху — клетка плунжера. Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закрепленным контргайкой. В расточке верхнего переводника цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры.

Скважинные насосы исполнения НВ1Б. Это насосы, по назначению, конструктивному исполнению, принципу работы аналогичны насосам исполнения НВ1С и отличаются от них только тем, что в качестве цилиндра использованы цельные цилиндры исполнения ЦБ, характеризующиеся повышенной прочностью, износостойкостью и транспортабельностью по сравнению с цилиндрами исполнения ЦС.

Скважинные насосы исполнения НВ2 имеют область применения аналогичную области применения скважинных насосов исполнения НВ1, однако могут быть спущены в скважины на большую глубину.

| Рис. 3. Насосы скважинные вставные |

Конструктивно скважинные насосы состоят из цилиндра с всасывающим клапаном, навинченным на нижний конец.

На всасывающий клапан навинчен упорный ниппель с конусом. На верхнем конце цилиндра расположен защитный клапан, предотвращающий осаждение песка в цилиндре при остановке насоса.

Внутри цилиндра подвижно установлен плунжер с нагнетательным клапаном на нижнем конце и клеткой плунжера на верхнем конце. Для присоединения плунжера насоса к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и законтренным контргайкой.

В расточке верхнего конца цилиндра расположен упор.

Насос спускается в колонну насосно-компрессорных труб на колонне насосных штанг и закрепляется в опоре нижней частью при помощи ниппеля упорного с конусом. Такое закрепление насоса позволяет разгрузить от пульсирующих нагрузок.

Это обстоятельство обеспечивает применение его на больших глубинах скважин.

Цилиндрыскважинных насосов выпускают в двух исполнениях:

® ЦБ — цельный (безвтулочный), толстостенный;

® ЦС — составной (втулочный).

Цилиндр втулочного насоса состоит из кожуха, в котором размещены втулки. Фиксация втулок в кожухе обеспечивается гайками.

Втулки подвергаются воздействию переменного внутреннего гидравлического давления, обусловленного столбом откачиваемой жидкости, и постоянного усилия, возникающего в результате торцевого обжатия рабочих втулок. Втулки всех насосов при различных внутренних диаметрах имеют одинаковую длину — по 300 мм.

Втулки всех насосов изготавливают трех типов: легированные из стали марки 38ХМЮА, стальные из стали марок 45 и 40Х, чугунные марки СЧ26-48.

Легированные втулки изготавливают только тонкостенными, стальные — тонкостенные, с увеличенной толщиной стенки и толстостенные, чугунные — толстостенные.

Для увеличения долговечности внутреннюю поверхность втулок упрочняют физико-термическими методами: чугунные — закаливают токами высокой частоты, стальные азотируют, цементируют, нитрируют. В результате этой обработки твердость поверхностного слоя составляет до 80 HRc.

Механическая обработка втулок заключается в шлифовании и хонинговании. Основные требования к механической обработке — высокий класс точности и чистоты внутренней поверхности, а также перпендикулярность торцов к оси втулок.

Макрогеометрические отклонения внутреннего диаметра втулки должны быть не более 0,03 мм. Плоскостность торцевых поверхностей должна обеспечивать равномерное непрерывное пятно по краске не менее 2/3 толщины стенок втулки.

Цельнотянутые цилиндры представляют собой длинную стальную трубу, внутренняя поверхность которой рабочая. Труба при этом играет роль и цилиндра и кожуха одновременно. Подобная конструкция лишена таких недостатков, как негерметичность между торцами рабочих втулок, искривление оси цилиндра. При этом увеличивается жесткость насоса и создается возможность использовать плунжер большого диаметра при одинаковом по сравнению с втулочным насосом наружном диаметре.

Плунжерглубинного насоса представляет собой стальную трубу с внутренней резьбой на концах. Для всех насосов длина плунжера постоянна и составляет 1200 мм. Их изготавливают из стали 45, 40Х или 38ХМЮА. По способу уплотнения зазора цилиндр – плунжер различают полностью металлические и гуммированные плунжеры. В паре металлический плунжер — цилиндр уплотнение создается нормированным зазором большой длины, в гуммированных — за счет манжет или колец, изготовленных из эластомера или пластмассы.

В настоящее время применяют плунжеры (рис. 4):

а) с гладкой поверхностью;

б) с кольцевыми канавками;

в) с винтовой канавкой;

г) с кольцевыми канавками, цилиндрической расточкой и скошенным концом в верхней части («пескобрей»);

д) манжетные плунжеры;

е) гуммированные плунжеры.

| Рис. 4. Плунжеры |

а — гладкий (исполнение Г); б — с кольцевыми канавками (исполнение К); в — с винтовой канавкой (исполнение В); г — типа «пескобрей» (исполнение П); д — манжетный, гуммированный плунжер; 1 — корпус плунжера; 2 — самоуплотняющееся резиновое кольцо; 3 — набухающие резиновые кольца.

Насосные штанги

Штанги насосные предназначены для передачи возвратно-поступательного движения плунжеру насоса (рис. 5). Изготавливаются в основном из легированных сталей круглого сечения диаметром 16, 19, 22, 25 мм, длиной 8000 мм и укороченные – 1000, 1200, 1500, 2000 и 3000 мм как для нормальных, так и для коррозионных условий эксплуатации.

Рис. 5 – Насосная штанга

Шифр штанг – ШН-22 обозначает: штанга насосная диаметром 22 мм. Марка сталей – сталь 40, 20Н2М, 30ХМА, 15НЗМА и 15Х2НМФ с пределом текучести от 320 до 630 МПа. Насосные штанги применяются в виде колонн, составленных из отдельных штанг, соединенных посредством муфт.

Муфты штанговые выпускаются: соединительные типа МШ (рис. 6) – для соединения штанг одинакового размера и переводные типа МШП – для соединения штанг разного диаметра.

Для соединения штанг применяются муфты – МШ16, МШ19, МШ22, МШ25; цифра означает диаметр соединяемой штанги по телу (мм). АО «Очерский машиностроительный завод» изготавливает штанги насосные из одноосно-ориентированного стеклопластика с пределом прочности не менее 800 МПа. Концы (ниппели) штанг изготавливаются из сталей. Диаметры штанг 19, 22, 25 мм, длина 8000 – 11000 мм.

Рис. 6 – Соединительная муфта насосной штанги:

а – исполнение I; б – исполнение II

Преимущества: снижение веса штанг в 3 раза, снижение энергопотребления на 18 – 20 %, повышение коррозионной стойкости при повышенном содержании сероводорода и др. Применяются непрерывные штанги «Кород».

Лекция № 3.

Штанговые скважинные насосные установки (ШСНУ) предназначены для подъема пластовой жидкости из скважины на дневную поверхность.

Свыше 70% действующего фонда скважин оснащены глубинными скважинными насосами. С их помощью добывается в стране около 30% нефти.

В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30…40 м3 жидкости в сутки, реже до 50 м3 при средних глубинах подвески 1000… 1500 м. В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут.

В отдельных случаях может применяться подвеска насоса на глубину до 3000 м.

Привод предназначен для преобразования энергии двигателя в возвратно-поступательное движение колонны насосных штанг.

Штанговая скважинная насосная установка включает:

а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Рис. 1. Штанговая скважинная насосная установка:

1 — фундамент; 2 — рама; 3 — электродвигатель; 4 — цилиндр; 5 — кривошип; б — груз; 7 — шатун; 8 — груз; 9 — стойка; 10 — балансир; 11 — механизм фиксации головки балансира; 12 — головка балансира; 13 — канатная подвеска; 14 — полированная штанга;

15 — оборудование устья скважины; 16 — обсадная колонна; 17 — насосно- компрессорные трубы; 18 — колонна штанг; 19 — глубинный насос; 20 — газовый якорь; 21 — уплотнение полированной штанги; 22 — муфта трубная; 23 — муфта штанговая; 24 — цилиндр глубинного насоса; 25 — плунжер насоса; 26 — нагнетательный клапан; 27 — всасывающий клапан.

В скважину на колонне НКТ под уровень жидкости спускают цилиндр насоса. Затем на насосных штангах внутрь НКТ спускают поршень (плунжер), который устанавливают в цилиндр насоса. Плунжер имеет один или два клапана, открывающихся только вверх, называемых выкидными. Верхний конец штанг крепится к головке балансира станка-качалки. Для направления жидкости из НКТ в нефтепровод и предотвращения ее разлива на устье скважины устанавливают тройник и выше него сальник, через который пропускают сальниковый шток.

Верхняя штанга

, называемая полированным штоком, пропускается через сальник и соединяется с головкой балансира станка-качалки с помощью канатной подвески и траверсы.

Плунжерный насос

приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг.

При ходе плунжера вверх

под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса.

При ходе плунжера вниз

всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию.

Приводы ПО «Уралтрансмаш»

Условное обозначение приводов на примере ПШГНТ4-1,5-1400:

ПШГН – привод штанговых глубинных насосов;

Т – редуктор установлен на тумбе;

4 – максимальная нагрузка на устьевом штоке 4 тонны;

1,5 – наибольшая длина хода устьевого штока 1,5 м;

1400 – наибольший допустимый крутящий момент на ведомом валу редуктора;

Лекция № 2. Подземное оборудование ШНУ

Назначение, типы, конструкция и маркировка скважинных

Штанговых насосов.

Скважинные штанговые насосы предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99%, температурой до 130°С, содержанием сероводорода не более 50мг/л, минерализацией воды не более 10г/л.

Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы изготавливают следующих типов:

1) НВ1 — вставные с замком наверху;

2) НВ2 — вставные с замком внизу;

3) НН — невставные без ловителя;

4) НН1 — невставные с захватным штоком;

5) НН2 — невставные с ловителем

| Рис. 2. Насосы скважинные невставные |

Цилиндр невставного (трубного) скважинного насоса (см. рис.2) присоединяется к колонне НКТ и вместе с ней спускается в скважину. Плунжер НСН вводится через НКТ в цилиндр вместе с подвешенным к нему всасывающим клапаном на насосных штангах. Чтобы не повредить плунжер при спуске, его диаметр принимают меньшим внутреннего диаметра НКТ примерно на 6 мм. Применение НСН целесообразно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом. Для смены насоса (цилиндра) необходимо извлекать штанги и трубы.

Насос НН1 состоит из цилиндра, плунжера, нагнетательного и всасывающего клапанов. В верхней части плунжера размещается нагнетательный клапан и шток с переводником под штанги.

К нижнему концу плунжера с помощью наконечника на захватном штоке свободно подвешивается всасывающий клапан. При работе клапан сажается в седло корпуса. Подвешивать всасывающий клапан к плунжеру необходимо для слива жидкости из НКТ перед их подъемом, а также для замены клапана без подъема НКТ. Наличие захватного штока внутри плунжера ограничивает длину его хода, которая в насосах НН1 не превышает 0,9 м.

В насосе НН2С в отличие от насоса НН1 нагнетательный клапан установлен на нижнем конце плунжера. Для извлечения всасывающего клапана без подъема НКТ используется ловитель (байонетный замок), который крепится к седлу нагнетательного клапана. Ловитель имеет две фигурные канавки для зацепления. В клетку всасывающего клапана ввинчен шпиндель (укороченный шток) с двумя утолщенными шпильками. После посадки всасывающего клапана в седло корпуса поворотом колонны штанг на 1-2 оборота против часовой стрелки добиваются того, что шпильки шпинделя скользят по канавкам ловителя и всасывающий клапан отсоединяется от плунжера. Захват осуществляется после посадки плунжера на шпиндель при повороте колонны штанг по часовой стрелке.

Насос ННБА позволяет осуществлять форсированный отбор жидкости из скважин через НКТ, диаметр которых меньше диаметра плунжера.

Это достигнуто особой конструкцией его — наличием автосцепа, включающего сцеп и захват, и сливного устройства. Насос в собранном виде без сцепа спускается в скважину на НКТ. Затем на штангах спускается сцеп с мерным штоком. Сцеп проталкивает золотник сливного устройства вниз и сцепляется с захватом, закрепленным на плунжере, при этом сливное отверстие закрывается. При подъеме насоса следует поднять колонну штанг. При этом захват проталкивает золотник вверх, открывая сливное отверстие. После этого сцеп отделяется от захвата и колонна штанг свободно поднимается.

Цилиндр вставного насоса(см. рис. 3) спускается внутри труб на колонне штанг и монтируется на них с помощью специального замкового соединения. Это позволяет менять вставной насос без спуска и подъема труб. Но при одинаковых диаметрах плунжеров вставной насос требует применения НКТ большего диаметра.

Скважинные насосы исполнения НВ1С предназначены для откачивания из нефтяных скважин маловязкой жидкости.

Насос состоит из составного цилиндра на нижний конец которого навернут сдвоенный всасывающий клапан, а на верхний конец — замок плунжера, подвижно расположенного внутри цилиндра, на резьбовые концы которого навинчены: снизу сдвоенный нагнетательный клапан, а сверху — клетка плунжера. Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закрепленным контргайкой. В расточке верхнего переводника цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры.

Скважинные насосы исполнения НВ1Б. Это насосы, по назначению, конструктивному исполнению, принципу работы аналогичны насосам исполнения НВ1С и отличаются от них только тем, что в качестве цилиндра использованы цельные цилиндры исполнения ЦБ, характеризующиеся повышенной прочностью, износостойкостью и транспортабельностью по сравнению с цилиндрами исполнения ЦС.

Скважинные насосы исполнения НВ2 имеют область применения аналогичную области применения скважинных насосов исполнения НВ1, однако могут быть спущены в скважины на большую глубину.

| Рис. 3. Насосы скважинные вставные |

Конструктивно скважинные насосы состоят из цилиндра с всасывающим клапаном, навинченным на нижний конец.

На всасывающий клапан навинчен упорный ниппель с конусом. На верхнем конце цилиндра расположен защитный клапан, предотвращающий осаждение песка в цилиндре при остановке насоса.

Внутри цилиндра подвижно установлен плунжер с нагнетательным клапаном на нижнем конце и клеткой плунжера на верхнем конце. Для присоединения плунжера насоса к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и законтренным контргайкой.

В расточке верхнего конца цилиндра расположен упор.

Насос спускается в колонну насосно-компрессорных труб на колонне насосных штанг и закрепляется в опоре нижней частью при помощи ниппеля упорного с конусом. Такое закрепление насоса позволяет разгрузить от пульсирующих нагрузок.

Это обстоятельство обеспечивает применение его на больших глубинах скважин.

Цилиндрыскважинных насосов выпускают в двух исполнениях:

® ЦБ — цельный (безвтулочный), толстостенный;

® ЦС — составной (втулочный).

Цилиндр втулочного насоса состоит из кожуха, в котором размещены втулки. Фиксация втулок в кожухе обеспечивается гайками.

Втулки подвергаются воздействию переменного внутреннего гидравлического давления, обусловленного столбом откачиваемой жидкости, и постоянного усилия, возникающего в результате торцевого обжатия рабочих втулок. Втулки всех насосов при различных внутренних диаметрах имеют одинаковую длину — по 300 мм.

Втулки всех насосов изготавливают трех типов: легированные из стали марки 38ХМЮА, стальные из стали марок 45 и 40Х, чугунные марки СЧ26-48.

Легированные втулки изготавливают только тонкостенными, стальные — тонкостенные, с увеличенной толщиной стенки и толстостенные, чугунные — толстостенные.

Для увеличения долговечности внутреннюю поверхность втулок упрочняют физико-термическими методами: чугунные — закаливают токами высокой частоты, стальные азотируют, цементируют, нитрируют. В результате этой обработки твердость поверхностного слоя составляет до 80 HRc.

Механическая обработка втулок заключается в шлифовании и хонинговании. Основные требования к механической обработке — высокий класс точности и чистоты внутренней поверхности, а также перпендикулярность торцов к оси втулок.

Макрогеометрические отклонения внутреннего диаметра втулки должны быть не более 0,03 мм. Плоскостность торцевых поверхностей должна обеспечивать равномерное непрерывное пятно по краске не менее 2/3 толщины стенок втулки.

Цельнотянутые цилиндры представляют собой длинную стальную трубу, внутренняя поверхность которой рабочая. Труба при этом играет роль и цилиндра и кожуха одновременно. Подобная конструкция лишена таких недостатков, как негерметичность между торцами рабочих втулок, искривление оси цилиндра. При этом увеличивается жесткость насоса и создается возможность использовать плунжер большого диаметра при одинаковом по сравнению с втулочным насосом наружном диаметре.

Плунжерглубинного насоса представляет собой стальную трубу с внутренней резьбой на концах. Для всех насосов длина плунжера постоянна и составляет 1200 мм. Их изготавливают из стали 45, 40Х или 38ХМЮА. По способу уплотнения зазора цилиндр – плунжер различают полностью металлические и гуммированные плунжеры. В паре металлический плунжер — цилиндр уплотнение создается нормированным зазором большой длины, в гуммированных — за счет манжет или колец, изготовленных из эластомера или пластмассы.

В настоящее время применяют плунжеры (рис. 4):

а) с гладкой поверхностью;

б) с кольцевыми канавками;

в) с винтовой канавкой;

г) с кольцевыми канавками, цилиндрической расточкой и скошенным концом в верхней части («пескобрей»);

д) манжетные плунжеры;

е) гуммированные плунжеры.

| Рис. 4. Плунжеры |

а — гладкий (исполнение Г); б — с кольцевыми канавками (исполнение К); в — с винтовой канавкой (исполнение В); г — типа «пескобрей» (исполнение П); д — манжетный, гуммированный плунжер; 1 — корпус плунжера; 2 — самоуплотняющееся резиновое кольцо; 3 — набухающие резиновые кольца.

Насосные штанги

Штанги насосные предназначены для передачи возвратно-поступательного движения плунжеру насоса (рис. 5). Изготавливаются в основном из легированных сталей круглого сечения диаметром 16, 19, 22, 25 мм, длиной 8000 мм и укороченные – 1000, 1200, 1500, 2000 и 3000 мм как для нормальных, так и для коррозионных условий эксплуатации.

Рис. 5 – Насосная штанга

Шифр штанг – ШН-22 обозначает: штанга насосная диаметром 22 мм. Марка сталей – сталь 40, 20Н2М, 30ХМА, 15НЗМА и 15Х2НМФ с пределом текучести от 320 до 630 МПа. Насосные штанги применяются в виде колонн, составленных из отдельных штанг, соединенных посредством муфт.

Муфты штанговые выпускаются: соединительные типа МШ (рис. 6) – для соединения штанг одинакового размера и переводные типа МШП – для соединения штанг разного диаметра.

Для соединения штанг применяются муфты – МШ16, МШ19, МШ22, МШ25; цифра означает диаметр соединяемой штанги по телу (мм). АО «Очерский машиностроительный завод» изготавливает штанги насосные из одноосно-ориентированного стеклопластика с пределом прочности не менее 800 МПа. Концы (ниппели) штанг изготавливаются из сталей. Диаметры штанг 19, 22, 25 мм, длина 8000 – 11000 мм.

Рис. 6 – Соединительная муфта насосной штанги:

а – исполнение I; б – исполнение II

Преимущества: снижение веса штанг в 3 раза, снижение энергопотребления на 18 – 20 %, повышение коррозионной стойкости при повышенном содержании сероводорода и др. Применяются непрерывные штанги «Кород».

Лекция № 3.

Насос вставной с верхним механическим креплением (по 11AX-API)

| Исполнение по креплению | Внутренний диаметр насоса, мм | Диаметр НКТ, мм | Маркировка насоса | Якорный башмак (опора) | Аналог насосов по ОСТ |

| верхнее механическое по 11АХ-API | 27,0 | 60,3; 73,0 | 20-106-RHAM | 40116-ZUS, 40116-M-ZUS | НВ1Б-29 |

| 31,8 | 60,3; 73,0 | 20-125-RHAM | 40116-ZUS, 40116-M-ZUS | НВ1Б-32 | |

| 38,1 | 73,0 | 25-150-RHAM | 40117-ZUS | НВ1Б-38 | |

| 44,5 | 73,0 | 25-175-RHAM | 40117-ZUS | НВ1Б-44 | |

| верхнее механическое в опоре ОМ по ОСТ 26.16.06-86 | 27,0 | 60,3 | 20-106-RHAM | OM-60 | НВ1Б-29 |

| 31,8 | 60,3 | 20-125-RHAM | OM-60 | НВ1Б-32 | |

| 38,1 | 73,0 | 25-150-RHAM | OM-73 | НВ1Б-38 | |

| 44,5 | 73,0 | 25-175-RHAM | OM-73 | НВ1Б-44 | |

| верхнее специальное (конус в конус) | 27,0 | 73,0 | 25-106-RHAM | 32001-М | |

| 31,8 | 25-125-RHAM | 32001-М | |||

| 38,1 | 25-150-RHAM | 32002-М | |||

| 44,5 | 25-175-RHAM | 32002-М | |||

| верхнее манжетное по 11АХ-API | 27,0 | 60,3; 73,0 | 20(25)-106-RHAC | 32521;32522 | |

| 31,8 | 60,3; 73,0 | 20(25)-125-RHAC | 32521;32522 | ||

| 38,1 | 73,0 | 25-150-RHAC | 32522 | ||

| 44,5 | 73,0 | 25-175-RHAC | 32522 | ||

| нижнее механическое по 11АХ-API | 27,0 | 60,3; 73,0 | 20(25)-106-RHВM | 32756; 32757 | |

| 31,8 | 60,3; 73,0 | 20(25)-125-RHВM | 32756; 32757 | НВ2Б-32 | |

| 38,1 | 73,0 | 25-150-RHВM | 32757 | НВ2Б-38 | |

| 44,5 | 73,0 | 25-175-RHВM | 32757 | НВ2Б-44 | |

| 57,2 | 88,9 | 30-225-RHBM | 32758 | НВ2Б-57 | |

| нижнее манжетное по 11АХ-API | 27,0 | 60,3 | 20-106-RHВC | 32521 | |

| 31,8 | 60,3 | 20-125-RHВC | 32521 | ||

| 38,1 | 73,0 | 25-150-RHВC | 32522 | ||

| 44,5 | 73,0 | 25-175-RHВC | 32522 | ||

| верхнее механическое по 11АХ-API, установленное в нижней части насоса | 38,144,5 | 73,0/60,3 | 25/20-150-RHM-Т25/20-175-RHM-Т | 40116-MT-ZUS | |

| нижнее механическое по ОСТ 26.16.06-86 | 44,0 | 73,0 | 25-175-RHTM | OM-73 |

Какие технологии применяются при обработке металла

Штанговая скважинная насосная установка

Назначение лазерных станков, где применяются и для чего они нужны

Штанговая скважинная насосная установка ( ШСНУ) получает энергию через колонну штанг, совершающую возвратно-поступательное движение, вызываемое работой станка-качалки. Привод электропогружеых центробежных и винтовых насосов осуществляется электрическим током, который подается по кабелю с дневной поверхности. Энергия может передаваться за счет периодического сжатия жидкости, как это происходит при эксплуатации скважин гидропоршневыми насосами.

Штанговые скважинные насосные установки широко используются для добычи нефъи из скважин, что объясняется их простотой и эффективностью. Достаточно сказать, что свыше 70 % действующего фонда скважин оснащены ШСНУ, причем имеется тенденция к увеличению абсолютного их числа. Вое это предъявляет большие требования к надежности оборудования.

Блок-схема штанговой скважинной насосной установки ( ШСНУ) приведена на рис. 1.14. Установка состоит из привода, насосных штанг, глубинного насоса, вспомогательного подземного оборудования, насосно-компрессорных труб.

| Винт насоса. |

Недостатком штанговых скважинных насосных установок ( ШСНУ) и установок погружных центробежных электронасосов ( УЭЦН) является сложность в обслуживании, неустойчивость в работе при добыче жидкости с высоким содержанием механических примесей и газа, а также низкая степень надежности при работе в кустовых скважинах.

Электродвигатели штанговых скважинных насосных установок снабжаются защитой от многофазных замыканий, от сверхтоков перегрузки и защитой минимального напряжения.

В гидроприводных штанговых скважинных насосных установках ( ШСНУ) уплотнения работают со скоростями перемещения, достигающими 2 м / с при наличии значительных инерционных нагрузок, обусловленных массой жидкости, колонн штанг и труб, а давление в гидросистеме составляет 16 — 20 МПа.

Правильно сконструированная штанговая скважинная насосная установка должна обеспечивать подъем необходимого количества жидкости с заданной глубины.

Замена механического привода штанговых скважинных насосных установок гидроприводом позволяет обеспечить резкое увеличение длины хода штангового насоса, улучшить характеристику закона движения блока подвеса штанг и уменьшить металлоемкость и массу приводной части ШСНУ.

Одним из главных недостатков штанговой скважинной насосной установки является циклический характер ее работы с малым периодом цикла и большой асимметричностью нагрузок при высоком верхнем пределе. Циклическим воздействием подвергаются все элементы установки — от двигателя до приемного клапана глубинного насоса.

Одним из главных недостатков штанговой скважинной насосной установки является циклический характер ее работы с малым периодом цикла и большой асимметричностью нагрузок при высоком верхнем пределе. Циклическим воздействиям подвергаются все элементы установки от двигателя до приемного клапана глубинного насоса. Интенсивность накопления усталостных явлений з элементах штанговой установки составляет 7 200 — 21 600 циклов в сутки.

Лабораторные эксперименты для модели штанговой скважинной насосной установки были проведены также в Уфимском нефтяном институте исследователями , которые также подтвердили наличие спиралеобразной формы изгиба низа колонны НКТ при ходе вверх. Экспериментально были объяснены причины слома клеток плунжера, вследствие нагружения изгибающим моментом из-за потери устойчивости труб НКТ над насосом. Было показано, что причиной обрыва проволоки при спуске приборов в затрубное пространство является его запутывание в витках спирали НКТ в нижней части подвески.

В осложненных условиях эксплуатации эффективность работы штанговых скважинных насосных установок, которыми оснащены свыше 70 % всего фонда скважин и практически 100 % фонда малодебитных, низка и не обеспечивает рентабельности.

Разработан регулируемый энергосберегающий приводной комплекс для штанговых скважинных насосных установок, позволяющий регулировать подачу насоса по условиям добычных возможностей скважины.

Найденные выше параметры позволяют рассчитать рабочие параметры штанговой скважинной насосной установки.

Гидравлические и пневматические приводы скважинных штанговых насосных установок

Гидропривод (рис. 5.9.) скважинной штанговой насосной установки состоит из двигателя с силовым насосом 1

,

2

, подающего рабочую жидкость (обычно масло) к органам, регулирующим режим работы исполнительного механизма, т.е. к регулируемому дросселю

4

и перепускному клапану

7

, а затем к золотнику

6

, распределяющему потоки жидкости, и к самому исполнительному механизму

5

. Исполнительный механизм может совершать возвратно-поступательное движение, или вращательное. При возвратно-поступательном движении рабочая жидкость подается последовательно к полости цилиндра исполнительного механизма по одну и по другую сторону поршня, или периодически в одну полость цилиндра. Далее жидкость отводится от исполнительного механизма через золотник в емкость

9

, из которой она вновь забирается насосом. Емкость может быть негерметичной, и тогда у приема насоса поддерживается атмосферное давление. При герметичной емкости 10 в ней может поддерживаться повышенное давление. Применение герметичной емкости облегчает создание равномерной загрузки привода насоса за рабочий цикл — ход поршня в одну и другую сторону. Емкости обычно оборудованы фильтрами, магнитными уловителями металлических продуктов износа, стружек. В схеме предусмотрен предохранительный клапан

8

, который при повышенном опасном давлении соединяет перепускной канал с емкостью

9

. В гидроприводе имеется фильтр

3

.

Управление золотником 6

может быть ручное и автоматическое. В последнем случае привод золотника управляется сигналами, поступающими от механических датчиков, расположенных на штоке исполнительного механизма, или датчиков давления, подключенных к трубопроводам системы. Насос в гидроприводе обычно аксиально-поршневой при использовании в приводе в качестве рабочей жидкости масла. Регулировка режима работы исполнительного механизма при схеме гидропривода, приведенной на рис. 5.9., выполняется следующим образом. Уменьшая проходное сечение в регулируемом дросселе

4

, повышают сопротивление потоку в нем и в трубопроводе, расположенном между насосом и дросселем. При повышении давления перепускной клапан

7

приоткрывается и перепускает часть жидкости, подаваемой насосом

2

, на сброс в емкость

9

. В результате к исполнительному механизму будет поступать меньше жидкости, и скорость передвижения поршня исполнительного механизма уменьшится. Открывая дроссель и уменьшая в нем сопротивление, можно ускорить движение поршня

5

. При изменении нагрузки на исполнительный механизм автоматически меняется давление на выкиде насоса и при соответствующей регулировке перепускного клапана сохраняется или изменяется режим его работы.

Гидро- и пневмопривод установок штанговых насосов в принципе имеют одну схему основного узла, приводящего штанги в движение. Штанги соединяются штоком с поршнем, расположенным в цилиндре. Шток проходит через сальник. Подавая жидкость или воздух высокого давления под поршень, осуществляют движение штанг вверх. Вниз штанги движутся под действием сил тяжести так же, как и при механическом приводе.

Пневмопривод применяется некоторыми зарубежными фирмами в скважинах с малой глубиной подвески насоса и при малых подачах.

Гидропривод получил более широкое применение.

На рис. 5.10., а

показаны схемы установки и на рис. 5.10,

б

установки, разработанные в России.

Приводной цилиндр 3

с поршнем крепится на фланце скважины. К поршню подсоединен полированный шток

2

, проходящий через сальник

1

. На штоке подвешена колонна штанг. В установке имеется система гидропривода А, подающего жидкость попеременно в рабочую полость цилиндра и в уравновешивающий аккумулятор

5

. Уравновешивающий аккумулятор в гидроприводе позволяет создать равномерную загрузку приводного электродвигателя и уменьшить потребляемую мощность.

Насос системы гидропривода подает рабочую жидкость под поршень, поднимая колонну штанг.

Рабочая жидкость при этом поступает на прием насоса под напором из аккумулятора, где поддерживается постоянное давление. Давление поддерживается сжатым газом, находящимся над уровнем жидкости в аккумуляторе. В конце хода вверх элементы управления 4

установкой переключают систему гидропривода на подачу рабочей жидкости из рабочего цилиндра в аккумулятор. При этом опускающиеся штанги тянут поршень

3

вниз, и он создает давление жидкости в цилиндре, подавая ее на прием силового насоса системы гидропривода. Таким образом, насос работает с подпором и при подаче рабочей жидкости в аккумулятор. Давление рабочей жидкости в аккумуляторе подбирается в таких пределах, чтобы двигатель работал с постоянной мощностью при ходе штанг вверх и вниз.

Для обеспечения стабильности работы системы уравновешивания в схеме установки имеется компрессор 7

для поддержания постоянного давления в аккумуляторе и пополнения утечек газа. Утечки рабочей жидкости пополняются вспомогательным насосом

6

.

Схема, принятая для уравновешивания, использует вес НКТ. Для этого на скважине имеется уравновешивающий цилиндр 8

, в котором на поршне

9

подвешены НКТ. Система гидропривода подает жидкость попеременно в рабочий и уравновешивающий цилиндры, а вес штанг или НКТ создает подпор на приеме насоса системы гидропривода. Конструктивно эта установка выполнена так, что все оборудование, включая систему управления и бак с рабочей жидкостью, крепится на фланце обсадной колонны скважины.

Установки с гидроприводом обеспечивают большие длины хода плунжера скважинного насоса, управление набором скорости штангами, легкое регулирование режима работы штанговой установки (изменение числа ходов). При гидроприводе металлоемкость установки резко сокращается.

При больших длинах хода штанг длина движения НКТ у гидрокачалки (см. рис. 5.10, б

) невелика, примерно 0,5 м, так как диаметр уравновешивающего поршня значительно больше диаметра поршня рабочего цилиндра. Конечно, движение НКТ при длительной эксплуатации таких установок может привести к истиранию муфт НКТ и порче обсадных колонн. Но небольшие скорость и длина хода НКТ позволяют авторам этой конструкции говорить о необоснованности таких опасений.

Применение гидропривода требует значительно большего внимания при обслуживании установок, чем балансирные станки качалки. Особого внимания требуют уплотнения движущихся частей и насос системы гидропривода. Поэтому установки с гидроприводом, несмотря на малую металлоемкость, видимо будут неконкурентоспособны с балансирными станками-качалками малой мощности при длинах хода до 2,5—3,5 м.

Основные параметры с гидроприводом следующие: установка АГН-Л имеет наибольшую длину хода точки подвеса штанг 2,2 м, нагрузку до 60 кН, массу 1550 кг; установка АГН-С имеет соответственно 3,5 м, 80 кН и 2000 кг.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Установка имеет следующие основные узлы (рис. 5.11).

1. Силовой орган гидроцилиндр 7

, поршень

2

которого посредством штока

3

и колонны штанг

4

связан с плунжером глубинного насоса

5

.

2. Уравновешивающее устройство — трубный гидроцилиндр 6

, поршень которого связан штоком

7

с верхней траверсой и двумя тягами

8

. Последние в свою очередь посредством нижней траверсы соединены с колонной насосно-компрессорных труб

9

, к нижней части которой крепится цилиндр глубинного насоса

10

.

3. Привод, состоящий из силового насоса 11

, перекачивающего жидкость из бака

12

попеременно в верхние полости гидроцилиндров. Коммутация потоков, жидкости осуществляется силовым золотником

13

. Кроме того, установка имеет систему реверсирования (на схеме не показана), переключающую силовой золотник при достижении поршнями крайних положений, а также систему компенсации утечек, обеспечивающую постоянство объема рабочей жидкости в подпоршневых полостях гидроцилиндров.

Установка работает следующим образом: подаваемая насосом из бака рабочая жидкость через золотник направляется в верхнюю полость штангового гидроцилиндра. При этом поршень перемещается вниз, а вместе с ним и шток, колонна штанг и связанный с ней плунжер. Рабочая жидкость из нижней (штоковой) полости цилиндра по трубопроводу вытесняется в нижнюю полость трубного цилиндра и перемещает его поршень вверх. Вместе с ним перемещается вверх и связанный посредством штока, тяг и колонны насосно-компрессорных труб цилиндр глубинного насоса. Таким образом, плунжер движется вниз, а колонна труб вверх — происходит ход всасывания. При подаче рабочей жидкости в верхнюю полость трубного гидроцилиндра поршень, а вместе с ним колонна НКТ и цилиндр глубинного насоса перемещаются вниз. Рабочая жидкость из подпоршневой полости трубного цилиндра вытесняется в штанговый цилиндр, поршень которого перемещается вверх. Вместе с поршнем перемещается колонна штанг и связанный с ней плунжер глубинного насоса. Плунжер при этом перемещается вверх, а цилиндр вниз — происходит ход нагнетания.

Для соединения подвижной колонны насосно-компрессорных труб с трубопроводом применяется гибкий шланг 14

. Герметизация колонны насосно-компрессорных труб осуществляется посредством уплотнения, через который пропущен шток штангового цилиндра. Герметизация затрубного пространства осуществляется посредством уплотнения, установленного на фланце обсадной колонны.

Как следует из описания установки, для ее нормальной работы необходимо поддерживать объем рабочей жидкости в подпоршневых полостях постоянным. Для компенсации утечек, как во внутренние полости цилиндров, так и в атмосферу в установке предусмотрена система компенсации утечек, состоящая из управляющего клапана и вспомогательного насоса. При уменьшении объема рабочей жидкости меньше допустимого поршень штангового цилиндра сжимает клапан, который в свою очередь включает вспомогательный насос, заполняющий маслом подпоршневую полость до необходимого объема.

Поможем написать любую работу на аналогичную тему

- Реферат

Гидравлические и пневматические приводы скважинных штанговых насосных установок

От 250 руб

- Контрольная работа

Гидравлические и пневматические приводы скважинных штанговых насосных установок

От 250 руб

- Курсовая работа

Гидравлические и пневматические приводы скважинных штанговых насосных установок

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Разновидности устьевого оборудования

Устьевой шток, представляющий собой особую штангу, необходим для соединения колонны штанг с канатной подвеской. Он имеет полированную поверхность, выпускается без головок с типом резьбы, который предусматривает стандарт. Чтобы защитить полированный шток от коррозии осуществляется окрашивание, цинкование, ингибирование. Функции, выполняемые устьевым оборудованием НС, являются следующими:

- обеспечение герметизации затрубного пространства;

- отвод скважинной продукции;

- подвешивание НКТ.

Насосная установка оснащается устьевым оборудованием, включающим:

- Устьевой сальник. Обеспечивает герметизацию выхода устьевого штока за счет сальниковой головки.

- Тройник. Ввинчивается в муфту НКТ, он необходим для отвода скважинной продукции.

- Крестовина. Позволяет подвесить колонну НКТ на конусе, чтобы правильно расположить ее относительно скважинной оси.

- Запорные краны, а также обратные клапаны.

Для самоустановки сальниковой головки предусмотрено шаровое соединение. Это обеспечивается при несоосности сальникового штока и НКТ, у которых отсутствует совпадение осей

Это важно для исключения износа уплотнительной набивки и облегчения смены специальной набивки. Наличие крестовины позволяет опускать приборы в затрубное пространство посредством устьевого патрубка, имеющего задвижку

Элементы насосных установок

Установка скважинная насосная имеет привод ШСН, позволяющий осуществлять перемещение объекта непосредственно под воздействием насосных штанг. Среди ее основных действующих элементов, согласно ГОСТу 2002, насосы скважинные штанговые выделяются:

- цельный цилиндр неподвижного типа, имеющий удлинители;

- подвижный насосный плунжер;

- клапаны, включая всасывающие и нагнетательные;

- замки.

Каждый из удлинителей СН навертывается на цилиндр со всех его сторон. Они должны выдвинуть плунжер из него во время действия насосной конструкции. Промышленные скважинные установки функционируют без остаточных отложений внутри неподвижного цилиндра. В результате плунжер не заедает, поэтому ремонт штанговых насосов выполняется без каких-либо проблем. Применяемые в отечественной промышленности вставные насосы оснащаются следующими видами узлов:

- Замковой опорой.

- Цилиндром.

- Плунжером.

Установка скважинного насоса находится под напряжением, поэтому для изготовления деталей для различных типов штанговых скважинных насосов или ШСН необходимы высоколегированные стали. От этих материалов зависит длительность и безотказность полезного использования насосного оборудования. Герметичность их посадки обеспечивается высокой точностью выпуска деталей для насосов. Это относится и к резьбовым соединениям. Все элементы установки отличаются полной взаимозаменяемостью. Среди основных элементов ее конструкции предусмотрена наземная часть, состоящая из следующих звеньев, представляющих собой:

- Колонну.

- Цепь с винтом натяжения.

- Противовес с упором.

- Подвески (канатная, устьевого штока).

- Узел канатных блоков.

- Муфта-зубчатая.

- Звездочки ведомую и ведущую.

- Ограничитель схода каната.

- Ограждение и купейную дверь.

- Кожух ременной передачи.

Конструкция насосной установки с электродвигателем и станцией управления предусматривает несколько площадок:

- обслуживания ведомой звездочки;

- редуктора;

- канатных блоков;

- переднюю поворотную.

Оборудование имеет комплекс, представляющий собой наземный сегмент установки, который называется станком-качалкой. Элементы этой конструкции оставались неизменными долгие годы. Установка с дифференциальным преобразующим механизмом и редуктором оснащена клиноременной передачей, позволяющей приводить в действие станок-качалку.

Российскими предприятиями выпускался исключительно привод цепной штангового скважинного насоса. Устройства, заменившие насос ручной, находятся еще на стадии совершенствования с 2002 г.

Штанговые глубинные насосы: конструкция, принцип работы, разновидности

Штанговое глубинное гидрооборудование используется для того, чтобы обслуживать очень глубокие скважины.

Примером отрасли, в которой достаточно широко распространено применение такого гидрооборудования, является нефтедобывающая промышленность. Именно штанговые глубинные насосы зачастую применяются для откачивания нефти.

Конструкция и принцип работы штанговых глубинных насосов

- Особого цилиндрического корпуса, внутри которого находится плунжер.

- Специального нагнетательного клапана.

- Всасывающего клапана.

- Насосных штанг, соединенных между собой специальным устройством.

Принцип работы штанговых глубинных насосов весьма прост. С помощью плунжера, который создает определенное разрежение давления, происходит всасывание жидкости.

С началом движения этого устройства вниз жидкость начинает поступать в систему с помощью подъемных труб. Если идет безостановочная работа глубинного оборудования, жидкость заполняет все подъемные трубы и только затем поступает в систему на поверхности.

Типы штангового глубинного оборудования

Конструктивное исполнение позволяет разделить глубинное насосное оборудование такого типа на несколько разновидностей:

- Вставные штанговые насосы. Такие насосы погружаются в шахту источника и извлекаются из нее только в собранном виде. Подобное оборудование обслуживает скважины большой глубины с очень небольшим дебитом откачиваемой жидкости. Осуществление ремонтных работ штанговых насосов данного типа не вызывает затруднений, что также выступает в качестве их преимущества. Вставные штанговые насосы также можно условно разделить на 2 вида в зависимости от места расположения замка: снизу или сверху.

- Невставные штанговые насосы. Установка данного насосного оборудования требует выполнения сложных действий. Погружение и извлечение невставного штангового насоса осуществляется в 2 этапа. Такое оборудование также разделяется на несколько типов:

- насосная установка без специального ловителя;

- невставной глубинный насос с захватным штоком;

- невставной глубинный насос с ловителем.

Помимо различий в конструкции штанговые глубинные насосы могут иметь весьма большую разницу в размерах, обусловленную спецификой применения устройства и требований к нему.

Также существует возможность изготовления штанговых глубинных насосов по специальному заказу, что позволяет создать устройство, обеспечивающее возможность работы в особых условиях.

- Невставное насосное оборудование с ловителем имеет большую популярность из-за того, что отличается простой конструкцией и высоким уровнем надежности при использовании.

- На выбор насосного штангового оборудования влияют конкретные условия применения, характеристики жидкости.

- Категория штангового насоса и технические характеристики указаны в виде специальной маркировки на изделии, с помощью которой отражены все основные характеристики и параметры устройства.

Детали конструкции

Уровень эффективности и степень работоспособности в ходе применения глубинного насосного оборудования зависят от различных специальных устройств.

В процессе работы глубинного гидрооборудования штанги испытывают очень сильные нагрузки, что диктует особые требования к их производству.

Они должны быть выполнены из высококачественной стали с последующим нормализационным отжигом. Также выполняется закалка ТВЧ. От того, какой установлен плунжер и цилиндр, от расположения якорного башмака зависит категория насосного штангового оборудования.

Плюсы и минусы штанговых насосов

По сравнению с другими типами разнообразного насосного оборудования штанговые насосы обладают определенными преимуществами и недостатками.

Преимущества:

- Высокая эффективность.

- Легкость технического обслуживания и проведения ремонтных работ.

- Можно использовать для работы двигатели разных видов.

- Можно использовать для обслуживания пескопроявляющих источников, перекачивания нефти, имеющей газовые составляющие.

Недостатки:

- Невозможность использования в скважинах различной глубины. Возрастает риск обрыва штанг в зависимости от глубины скважины.

- Невысокий уровень подачи, обеспечиваемый данными насосами.

- Нельзя использовать для обслуживания различных скважин имеющих большой наклон и высокую степень искривления.

- Нельзя использовать для обслуживания источников, которые имеют горизонтальный тип.

Выбор подходящего штангового глубинного гидрооборудования зависит от многих факторов и параметров, которые во многом влияют на эффективность и долговечность его применения.

Добыча нефти скважинными штанговыми насосами.

Тема программы 2.5.2

Добыча нефти скважинными штанговыми насосами.

Тема занятия

Насосные штанги. Оборудование устья насосных скважин. Индивидуальный привод штангового насоса. Размерный ряд станков-качалок по ГОСТу, их выбор. Регулирования длины хода сальникового штока и числа качаний в балансирных станках-качалках.

Прекращение или отсутствие фонтанирования скважин вынуждало искать другие способы подъема нефти на поверхность. Вначале это были тартальные способы, при которых жидкость поднималась чисто механическими устройствами: колодезная добыча, тартание желонкой, поршневание. В 1897 г. Впервые был применен эрлифт. Однако он не смог конкурировать с штанговыми скважинными насосами, которыми по настоящее время оборудовано около 50% всего фонда скважин.

Схема штанговой скважинкой насосной установки и основное оборудование

Отличительная особенность штанговой скважинной насосной установки (ШСНУ) состоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг (рис. 11.1).

ШСНУ включает оборудование: а) наземное — станок-качалку (СК), оборудование устья; б) подземное — насоснокомпрессорные трубы (НКТ), насосные штанги (НШ), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Основными элементами СК являются стойка 17 с балансиром 16, два кривошипа 21 с двумя шатунами 19, редуктор 22, клиноременная передача 24, электродвигатель 25 и блок управления 28, который подключается к промысловой линии силовой электропередачи.

Рис. 11.1. Схема штанговой скважинно-насосной установки:

1 — эксплуатационная колонна ; 2 — всасывающий клапан; 3 — цилиндр насоса; 4 — плунжер; 5 — нагнетательный клапан; S — насосно-компрессорные трубы; 7 — насосные штанги; 8 — крестовина; 9 — устьевой патрубок; 10 — обратный клапан для перепуска газа; 11 — тройник ; 12 — устьевой сальник; 13 — устьевой шток; 14 — канатная подвеска; 15 — головка балансира; 16 — балансир; 17 — стойка; /5 — балансирный груз; 19 — шатун ; 20— кривошипный груз; 21 — кривошип ; 22 — редуктор ; 23 — ведомый шкив; 24 — клиноременная передача ; 25 — электродвигатель на поворотной салазки; — ведущий шкив; 27 — рама; 28 — блок управления

ШСН СОСТОИТ ИЗ цилиндра 3, плунжера 4, всасывающего 2 и нагнетательного 5 клапанов. Цилиндр ШСН крепится к НКТ 6. На нижнем конце цилиндра установлен неподвижный всасывающий клапан, открывающийся при ходе плунжера вверх. Плунжер пустотелый (со сквозным каналом) имеет нагнетательный шариковый клапан, открывающийся при ходе плунжера вниз.

Электродвигатель 25 через клиноременную передачу 24 и редуктор 22 придает двум массивным кривощипам 21, расположенным с двух сторон редуктора, круговое движение. Кривощипно-шатунный механизм в целом превращает круговое движение в возвратно-поступательное движение балансира 16, который качается на опорной оси, укрепленной на стойке 17. Балансир сообщает возвратно-поступательное движение щтангам 7 и через них плунжеру 4 ШСН.

При ходе плунжера вверх нагнетательный клапан под действием жидкости закрывается и вся жидкость, находящаяся над плунжером, поднимается вверх на высоту, равную длине хода плунжера. В это время скважинная жидкость через всасывающий клапан заполняет цилиндр насоса.

При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается, и открывается нагнетательный клапан. В цилиндр погружаются штанги, связанные с плунжером. Таким образом, ШСН — поршневой насос одинарного действия, а в целом комплекс из насоса и штанг — двойного действия.

Жидкость из НКТ вытесняется через тройник 11 в нефтесборный трубопровод.

Насосы разделяются на невставные или трубные и вставные. Основные особенности их состоят в следующем.

Невставные насосы. Цилиндр спускается в скважину на насосных трубах без плунжера. Плунжер спускается отдельно на насосных штангах. Плунжер вводится в цилиндр вместе с подвешенным к плунжеру всасывающим клапаном. Чтобы плунжер довести до цилиндра насоса без повреждений через трубы, последние должны иметь внутренний диаметр больше наружного диаметра плунжера (примерно на 6 мм). Для извлечения невставного насоса в случае замены или ремонта необходимо сначала извлечь штанги с висящим на их конце плунжером, а затем насосные трубы с висящим на их конце цилиндром насоса.

Вставные насосы. Цилиндр в сборе с плунжером и клапанами спускается на штангах. В этом случае на конце насосных труб заранее устанавливается специальное посадочное устройство — замковая опора, на которой происходит посадка и уплотнение насоса. Для извлечения вставного насоса в случае ремонта достаточно извлечь только штанги, вместе с которыми извлекается весь насос.

Рис. 10.2. Принципиальная схема скважинных штанговых насосов:

а — невставной насос с штоком типа НГН-1; б — невставной насос с ловителем типа НГН-2;

1 — нагнетательные клапаны, 2 — цилиндры, 3 — плунжеры; 4 — патрубки-удлинители; 5 — всасывающие клапаны, 6 — седла конусов, 7 — захватный шток, 8 — второй нагнетательный клапан, 9 — ловитель, 10 — наконечник для захвата клапана; в — вставной насос типа НГВ-1: 1 — штанга, 2 — НКТ, 3 — посадочный конус, 4 — замковая опора, 5 — цилиндр, 6 — плунжер, 7 — направляющая трубка

Поскольку при вставном насосе через трубы данного диаметра пропускается не только плунжер, но и цилиндр вместе с кожухом, то диаметр плунжера вставного насоса должен быть намного меньше диаметра трубного. Поэтому подача вставного насоса при трубах данного диаметра всегда меньше подачи невставного.

Общая характеристика насосов. На рис. 10.2 показаны принципиальные схемы невставных (рис. 10.2, а, б) и вставного (рис. 10.2, в) насосов.

Как видно из рисунка (см. рис. 10.2, а), в НГН-1 всасывающий клапан 5 держится в седле конуса 6 и соединен с плунжером 3 специальным штоком 7. Это позволяет при подъеме штанг, а следовательно, и плунжера сразу извлечь всасывающий клапан 5. Такая операция необходима не только для замены или ремонта клапана, но и для спуска жидкости из насосных труб перед их подъемом. Однако наличие длинного штока не позволяет установить в нижней части плунжера второй нагнетательный, клапан для уменьшения вредного пространства и повышения надежности работы насоса. Кроме того, наличие штока внутри плунжера ограничивает ход последнего, и в насосах этой конструкции он не превышает 1 м.

В насосах НГН-2 (см. рис. 10.2, б) — два нагнетательных клапана. Это существенно уменьшает (на объем плунжера) объем вредного пространства и повышает коэффициент наполнения при откачке газированной жидкости. У этих насосов для посадки и извлечения всасывающего клапана 5 имеется специальный ловитель 9, которым захватывается шток 10. После спуска плунжера на штангах и посадки всасывающего клапана на конус поворотом штанг ловитель разъединяется от штока, и плунжер может производить возвратно-поступательное движение с любой допускаемой длиной цилиндра величиной хода. Перед подъемом насоса для его ремонта необходимо ловителем захватить шток конуса. Это осуществляется поворотом штанг по часовой стрелке при посаженном плунжере до отказа. Если операция ловли конуса неудачна, то насосные трубы приходится поднимать вместе с жидкостью, что сильно осложняет работу бригады текущего ремонта.

Оборудование устья скважины

Устьевое оборудование штанговой насосной скважины предназначено для герметизации затрубного пространства и отвода продукции скважины.

В связи с широким распространением однотрубной системы сбора продукции скважин при централизованных установках по сепарации газа и замеру дебитов сильно возросли давления на выкидах насосных установок В некоторых случаях возникает необходимость иметь на устье скважин (удаленные скважины, высокие вязкости жидкости) давления, доходящие до 4 МПа. Это усложняет конструкцию устьевого оборудования и повышает к нему технические требования. Типичной обвязкой устья скважины, оборудованной ШСНУ, нашедшей широкое применение на нефтяных промыслах восточных районов, является конструкция, показанная на рис. 10.7.

Рис. 10.7. Типичное оборудование устья скважины для штанговой насосной установки:

1 — колонный фланец; 2 — планшайба; 3 — НКТ; 4 — опорная муфта; 5 — тройник, 6 — корпус сальника,

7 — полированный шток, 8 — головка сальника, 9 — сальниковая набивка

Устьевой сальник герметизирует выход полированного штока. В полость сальника укладываются разрезные кольца из прорезиненного тканевого ремня или специальной нефтестойкой резины, которые уплотняются заворачиванием верхней нажимной муфты. Часто причиной нарушения герметичности

устьевого сальника является несовпадение центра сальника с центром канатной подвески штанг или ее отклонение от вертикали при движениях балансира. Такие отклонения в той или иной мере всегда имеют место при недостаточной точности установки станка-качалки, балансира или их нарушении в процессе длительной работы.

Это обусловило появление устьевых сальников с самоустанавливающейся головкой с шаровым шарнирным соединением. Такой сальник разработан Азинмашем и рассчитан на давление до 4,0 МПа. Шаровая головка сальника допускает отклонение его оси от вертикали в любую сторону до 3°. Герметичность в шаровом сочленении обеспечивается уплотнительным кольцом из нефтестойкой резины. Шаровое сочленение увеличивает срок службы сальниковой набивки и полированного штока. При необходимости периодически сальниковую набивку подтягивают завинчиванием крышки головки.

Канатная подвеска

Рис. 10.8. Канатная подвеска сальникового штока

Кроме того, с помощью канатной подвески регулируется посадка плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра.

Канатная подвеска (рис. 10.8) состоит из нижней 1 и верхней 4 траверс. В нижнюю траверсу заделаны с помощью специальных зажимов 2 концы канатной петли 7. На верхней траверсе укреплен клиновой зажим 5, удерживающий сальниковый шток. По краям нижней траверсы имеются винты 3 для подъема верхней траверсы при установке в их разъем динамографа. Элементы конструкции канатных подвесок, входящих в комплект станка-качалки, стандартизованы. Канатная петля одевается на специальный ролик, имеющийся на головке балансира.

Изменение места захвата сальникового штока клиновым захватом достигается перестановкой верхней траверсы вдоль штока на требуемое место и повторной затяжкой клинового захвата муфтой 6.

Станки-качалки (СК)

На нефтяных промыслах в эксплуатации имеются СК различных типоразмеров и конструкций. В настоящее время СК выпускаются по ГОСТ 5866 — 76. В механическом и кинематическом отношении они достаточно совершенны (рис. 11.1). В отличие от предыдущих СК новые конструкции имеют не откидную головку балансира, а поворотную, что облегчает работу бригады подземного ремонта н сокращает возможность травматизма. Кроме того, предусматривается плавное, механизированное перемещение кривошипных противовесов и ряд других изменений. ГОСТ 5866 — 76 предусматривает широкий ассортимент СК (табл. X.5). В шифре СК указывается грузоподъемность, максимальный ход и допустимый момент на валу редуктора.

Пример шифра СКЗ — 1,2 — 630. Это означает: грузоподъемность станка-качалки — 3 т, максимальный ход — 1,2 м, наибольший крутящий момент на валу редуктора — 630 кгс-м. Таким образом, в самом шифре указываются важнейшие характеристики СК (табл. 10.5).

Новые СК имеют только роторное уравновешивание, двухступенчатые редукторы с шевронными зубчатыми колесами с зацеплением Новикова (кроме СК2 и СКЗ, для которых допускается эвольвентное зацепление).

Тихоходный вал редуктора имеет два шпоночных паза, расположенных под углом 90°. Это позволяет переставлять кривошип на 90º и перераспределять зону износа зубьев редуктора на менее изношенные участки. Такая мера увеличивает сроки службы редуктора.

Новые СК изготавливаются при более жестких технических требованиях к балансировке деталей, точности их изготовления и центровки плоскостей балансира, кривошипов и вертикальности движения канатной подвески.

Техническая характеристика станков-качалок Таблица 10.5

| Станок-качалка | Длина хода штока, м | Кинематические размеры, м | Наибольший радиус кривошипа R | Габаритные размеры, м | Масса комплекта, кг | ||||||||

| Переднее плечо k1 | Заднее плечо k | Длина шатуна l | дальнего отверстия кривошип | Длина l | Ширина B | Высота H | |||||||

| 1 СК2-0,6-250 | 0,3; 0,45; 0,6 | 0,74 | 0,74 | 0,84 | 0,295 | 0,365 | 3,15 | 1,15 | 2,0 | 1600 | |||

| 2 СКЗ-1,2-630 | 0,6; 0,75; 0,9; 1,05; 1,2 | 1,2 | 1,2 | 1,43 | 0,57 | 1,0 | 4,2 | 1,35 | 3,3 | 3850 | |||

| 3 СК4-2,1-1600 | 0,9; 1,2; 1,5; 1,8; 2,1 | 2,1 | 1,5 | 1,8 | 0,72 | 1,3 | 5,9 | 1,7 | 4,8 | 7200 | |||

| 4 СК5-3-2500 | 1,3; 1,8; 2,1; 2,5; 3,0 | 3,0 | 2,1 | 2,5 | 1,0 | 1,6 | 7,4 | 1,85 | 5,55 | 9900 | |||

Продолжение Таблицы 10.5

| 5 CK6-2,1-2500 | 0,9; 1,2; 1,5; 1,8; 2,1 | 2,1 | 2,1 | 2,5 | 1,0 | 1,6 | 6,5 | 1,85 | 5,1 | 9600 |

| 6 CK8-3,5-4000 | 1,8; 2,1; 2,5; 3,0; 3,5 | 3,5 | 2,5 | 3,0 | 1,2 | 1,95 | 8,5 | 2,25 | 6,65 | 15100 |

| 7 CK12-2,5-4000 | 1,2; 1,5; 1,8; 2,1; 2,5 | 2,5 | 2,5 | 3,0 | 1,2 | 1,95 | 7,5 | 2,25 | 6,4 | 14800 |

| 8 CK8-3,5-5600 | 1,8; 2,1; 2,5; 3,0; 3,5 | 3,5 | 2,5 | 3,0 | 1,2 | 1,95 | 8,5 | 2,25 | 6,65 | 15600 |

| 9 CKIO-3-5600 | 1,5; 1,8; 2,1; 2,5; 3,0 | 3,0 | 2,5 | 3,0 | 1,2 | 1,95 | 8,0 | 2,25 | 6,65 | 15450 |

| 10 CKIO-4,5-8000 | 2,3; 2,7; 3,3; 3,9; 4,5 | 4,5 | 3,5 | 4,2 | 1,67 | 2,36 | 10,55 | 2,6 | 9,00 | 24900 |

| 11 CK12-3,5-8000 | 1,8; 2,1; 2,5; 3,0; 3,5 | 3,5 | 3,5 | 4,2 | 1,67 | 2,36 | 9,55 | 2,6 | 8,5 | 24800 |

| 12 CK15-6-12500 | 3,0; 3,5; 4,5; 5,2; 6,0 | 6,0 | 4,2 | 5,0 | 2,0 | 3,2 | 13,2 | 3,1 | 11,5 | 34800 |

| 13 CK20-4,5-12500 | 2,3; 2,7; 3,8; 3,9; 4,5 | 4,5 | 4,2 | 5,0 | 2,0 | 3,2 | 11,7 | 3,1 | 10,7 | 34500 |

Кроме описанных балансирных станков-качалок существует много других индивидуальных приводов для штанговых насосных установок, не получивших, однако, широкого распространения. К числу таких приводов можно отнести безбалансирные станки-качалки, в которых возвратно-поступательное движение штанг осуществляется с помощью цепи или канатов, перекинутых через шкивы-звездочки, укрепленные на наклонной к устью скважины пирамиде-опоре. Канатная подвеска (или цепь) прикрепляется к штангам, а другим концом к кривошипу редуктора.

При вращении вала редуктора и укрепленных на валу кривошипов канаты подвески и колонна штанг совершают возвратно-поступательное движение. Отсутствие тяжелого высокоподнятого на пирамиде-стойке балансира позволяет уменьшить массу безбалансирных станков и несколько улучшить кинематику привода. Безбалансирные СК уравновешиваются с помощью противовесов, укрепляемых на кривошипе, как и у балансирных СК. Однако центр тяжести противовеса имеет по отношению к точке прикрепления шатунов угловое смещение, зависящее от наклона линии, соединяющей центры вращения шкивов на опоре и оси главного вала кривошипа.

Существуют балансирные СК с гидропневматическим и пневматическим уравновешиванием. Эти станки более компактные, чем обычные балансирные, имеют более плавный ход, меньшие инерционные нагрузки. Однако они сложнее в изготовлении, дороже и, несмотря на некоторое уменьшение габаритных размеров, более металлоемки. Уравновешивание в них достигается как за счет использования роторных противовесов, так и за счет сжатия воздуха в специальном цилиндре с перемещающимся в нем поршнем. Кроме того, на СК с пневматическим уравновешиванием обязательно имеется небольшой одноцилиндровый компрессор для подкачки воздуха в систему уравновешивания.

КОМПОНОВКА ШГН-ШГН С ПОЛЫМИ ШТАНГАМИ

В 2012 году в рамках Системы Новых Технологий мы испытали в скважинах ОАО «Удмуртнефть» две компоновки данного типа разных (совместно с ООО ПКТБ «Техпроект») и ООО «ЭЛКАМ» (рис. 5).

Рис. 5. Компоновка ШГН-ШГН с полыми штангами

В данных компоновках сдвоенный ШГН состоит из последовательно соединенных верхнего и нижнего насосов. Нижний насос отбирает жидкость из пласта, расположенного под пакером, и по полым штангам подает ее на поверхность, после чего жидкость проходит через тройник, кран, гибкий рукав, расходомер, обратный клапан в тройник, объединяющий два потока пластовой жидкости. Верхний насос отбирает жидкость из пласта, расположенного над пакером, и по полости между колоннами полых штанг и НКТ-73 подает ее на поверхность. Пакер предназначен для разобщения нефтяных пластов при добыче. Также данные компоновки оснащены греющими кабельными линиями (ГКЛ), предназначенными для нагрева НКТ в целях предотвращения образования АСПО, и могут быть дополнительно оснащены капиллярными трубками для подачи химических реагентов.

Достоинства и недостатки цепного привода

Модель ПЦ-80х6,1 в нашей стране производится предприятием АО «Ижнефтемаш». Отечественное оборудование создано на основе разработки американского предприятия Weatherford под названием Rotaflex. Конструкция привода оборудована рамой, которая размещена на отдельном основании. В процессе сборки оборудования на раму производится установка следующих деталей:

- электрического двигателя;

- редуктора;

- ременной передачи;

- ведущей и ведомой звездочек;

- каретки с противовесом;

- колонны штанг.

Для соединения элементов используются гибкие звенья непрерывного типа. В нефтедобывающей отрасли широко применяются не только балансирные приводы, которые считаются традиционными, но и безбалансирные, т. е. цепные. Преимущества, которые имеет привод цепной скважинного штангового насоса, могут быть следующими:

- Размеры безбалансирных приводов и их масса в меньшей степени зависят от длины хода, чем параметры этих элементов станка-качалки балансирного типа.

- Скорость движения штанг привода цепного меньше по части хода, чем параметр скорости подъема колонны за цикл у станков-качалок балансирного типа в 1,6-1,7 раза.

- Производительность оборудования увеличивается, а расходы энергии на подъем скважинного продукта сокращаются.

- Коэффициент использования мощности (КИМ) повышается, поскольку нагрузка электрического двигателя на привод штангового скважинного насоса равномерная.

Нагрузка различных типов, приходящаяся на штанги, снижается в условиях спокойного режима откачки скважинной жидкости на длинном ходу. Перечисленные достоинства позволяют привести в соответствие следующие виды показателей, характеризующих работу оборудования:

- откачка состава, имеющего высокую степень вязкости;

- количество аварийных ситуаций, произошедших со штангами;

- износ труб, включая штанги;

- коэффициент наполнения скважинного насоса;

- длительность срока эксплуатации устьевого сальника и его производительность.

При всей надежности устройства балансирный привод отличается следующими недостатками:

Короткий срок использования редуктора. Разрушение деталей, входящих в состав преобразующего механизма. Усложненная перестановка пальцев шатунов. Высокий уровень трудоемкости движения грузов при достижении их равновесия. Неуравновешенность масс. Важность обустройства фундамента под установку, обладающего высокой стоимостью.

Модификация насосов российского производства отличается присоединительными параметрами.

Рекомендуемые материалы

Реферат — ФЗ от 27.07. 2006 №149 «Об информации, информационных технологиях и о защите информации»

Создание и использование информационных ресурсов организации

99 руб.

Вариант 1 — Курсовая работа — Определение параметров водохозяйственной системы

Комплексное использование и охрана водных ресурсов

800 руб.

КР

Создание и использование информационных ресурсов организации