Возникла проблема: для ремонта оборудования мне понадобилось в стальной пластине точно просверлить несколько отверстий диаметром 2 мм, а сверла оказались затуплены так, что горели и не работали.

Попробовал заточить их на самодельном наждаке, сделанном из трехфазного асинхронного двигателя с простым конденсаторным запуском. Станок на фото: подручник с разметкой для заточки сверл.

Однако мои навыки и крупнозернистый корундовый камень позволяют относительно хорошо править сверла от 4 мм, а с меньшими диаметрами возникают проблемы. Нужно профессиональное оборудование.

Эта необходимость сформировала задачу: сделать вручную простое и надежное как металлический болт приспособление для заточки мелких сверл. За основу взял идею из интернета (используется давно) под названием Wishbone (по-нашему – Вишбон), о чем и рассказываю ниже в этой статье.

Работать мне пришлось вечерами на кухне городской квартиры, а не частного дома после завершения всех этапов ужина. Естественно, пилил, сверлил и выравнивал практически на коленке самыми доступными ручными инструментами.

Поэтому Вишбон удалось закончить только на вторые сутки, хотя в условиях мастерской, пользуясь болгаркой и сверлильным станком его можно сделать за пару часов.

Вообще-же это приспособление продвинутые пользователи довольно быстро печатают на 3D принтере и получают качественные образцы ручного инструмента.

Wishbone – на что способно приспособление для заточки сверл и какие функции ему не под силу

Это изделие позволяет исправлять тупые и сломанные спиральные сверла довольно быстро, формировать их режущие кромки, как в заводских условиях для использования в быту.

Главная особенность устройства: не требует высоких навыков в заточке, работать можно любому человеку. Конструкция не сложная.

Сразу стоит учесть, что такая самоделка выполняет только двухплоскостную заточку. Ее возможности ограничены двумя функциями:

- формированием угла при вершине, причем можно отойти от стандартной для стали величины 120 градусов и перетачивать другие значения. Таблица зависимости углов и параметры обрабатываемого материала разного типа публикуют справочники;

- созданием заднего угла резания.

Угол при вершине

Задний угол резания

Рассказывать о них можно долго, но лучше Виктора Леонтьева (настоящий мастер) на его Ютуб канале вряд ли получится. Кто этого не знает – смотрите там. Считаю, что должен предупредить – это важно!

В принципе правильного создания этих двух углов достаточно для работы мелкими сверлами в быту, а часто и на производстве. Точить же перемычку на этом приспособлении не получится. Нужно использовать специальный станок.

Лучшее устройство для заточки сверл. Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Личный опыт изготовления инструмента Вишбон в домашних условиях своими руками

Материал корпуса можно выбрать любой, разных составов:

- лист алюминия ил мягкие сплавы;

- пластмассу;

- ламинат или ДВП;

- полиэтилен либо стеклопластик;

- даже деревянную дощечку.

Я остановился на пластинке из гетинакса: легко обрабатывается и высокая прочность.

Для изготовления корпуса на тетрадном листе в клеточку нарисовал эскиз. Чертежи не нужны. Масштаб 1:1. Положил на него в качестве ориентира размеров мелкое сверло.

Габариты для наглядности обвел красным карандашом, показал углы.

После этого размеры начертил на гетинаксе. В корпусе будущего устройства высверлил отверстия.

Поскольку нормального сверла у меня не было, то пришлось делать самодельное по принципу пушечного. Использовал кусочек спицы от советского велосипеда. Диаметр 2 мм.

Сточил напильником часть боковой кромки, а конец заточил в виде центрального угла. С одной стороны, оно является пародией на пушечное, но вполне рабочая конструкция для мягких материалов.

Допустимо делать их даже из гвоздей и проволоки разного диаметра. Так можно изготовить различные виды и диаметры подобного инструмента. Особая точность не требуется. Мои готовые сверла показаны на фото.

Из гетинакса ножовкой вырезал заготовку корпуса и дополнительную часть для крепления колесика – обычной шайбы для гайки М3. В качестве оси использовал кусочек медной проволоки 4 квадрата. Чтобы колесо хорошо вращалось пришлось уложить прокладку.

Способ соединения деталей – обычная клепка. Остальные детали Вишбон показал на фото.

Зажимную колодку (на фото пятиугольная фигура) выполнил отверстиями диаметром 4 мм.

В центральной части корпуса пришлось самодельными сверлами увеличить диаметр отверстия и нарезать резьбу. Метчик делал своими руками из шпильки М4: заточил один конец немного на конус и прорезал по длине с противоположных сторон часть резьбы ножовкой по металлу.

С противоположного конца резьбы зажал встречно две гайки, которые позволили работать с ним гаечным ключом.

Самодельный метчик

Должен предупредить: заводским метчиком работать проще. Но, в критической ситуации и для мягких материалов эта конструкция оправдана.

Посередине угла 120 градусов процарапал биссектрису, служащую основанием для укладки самых тонких сверлышек.

Уменьшил высоту корпуса так, чтобы даже самые мелкие сверлышки выступали из него: так удобнее их устанавливать.

В верхней части данного Вишбон на выходе биссектрисы угла сделал метку, облегчающую процесс сборки: центровку осей больших сверл при их фиксации в приспособлении.

Метка указывает на центр сверла.

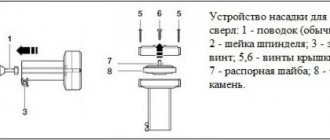

Самодельная насадка для заточки свёрл

Идея точить или править свёрла с помощью гравера уже появлялась на нашем сайте.

Чтобы не создавать насадку из стали и усовершенствовать приспособление, можно воспользоваться 3D принтером.

В отличие от железной, в пластиковой насадке реализованы несколько направляющих для заточки свёрл разного диаметра.

Деталь оказалась сложной даже для 3D принтера, поэтому её пришлось самостоятельно доработать.

Расчёт приспособления выполняется на бесплатных программах, на освоение которых понадобится некоторое время, но видя результат можно с уверенностью заявить: оно того стоило. Подробности на видео ниже.

ПЕЧАТАЕМ НА 3D ПРИНТЕРЕ ТО, ЧТО НЕЛЬЗЯ КУПИТЬ

9 главных правил работы с Wishbone, без выполнения которых невозможно достичь хорошего результата

Показываю их в виде пошаговой инструкции со строгой последовательностью действий. Однако учтите: существует два приема работы с Вишбон:

- правка затупленных заводских кромок;

- приведение поломанных сверл в рабочее состояние.

Как выправить затупленные кромки

1. Ослабляем зажимные винты и под фиксирующую пластину заводим сверло, поджимаем крепление без фанатизма: потребуется выполнять регулировки.

2. С помощью лупы выставляем сверло так, чтобы режущие кромки были параллельны плоскости корпуса или колесиков. Очень удобно провернуть его пассатижами.

3. Регулируем угол заточки при вершине. Для этого на вершину сверла и колесика устанавливаем какую-то ровную направляющую, например, линейку. Плоскости приспособления и эталонной линии должны быть параллельны.

Но если надо сделать угол заточки не 120 градусов, а меньше, то сверло просто чуть выдвигаем выше, как на фото.

Для точного выставления определенного значения градусов необходимый угол вычерчивается на листе бумаги по транспортиру и проводится его биссектриса. Приспособление ориентируют по этому шаблону.

4. Винты крепления зажимаются до упора. Сверло фиксируется. После этого необходимо повторить замеры по пунктам 2 и 3. Проявляйте внимательность и аккуратность, как необходимое условие для точной заточки.

5. Wishbone располагаем вертикально на шлифовальной поверхности абразивного бруска или наждачной шкурки, уложенной на максимально ровную поверхность, например, стекла или пластика.

Затем его наклоняем под небольшим углом от вертикали для срезания затылочной области. На первых порах поможет простой шаблон.

После заточки нескольких сверл он потеряет актуальность благодаря сформированным навыкам.

6. Остается собственно заточка: Wishbone несильно прижимают к абразивной поверхности точильного приспособления в установленном положении (большие нагрузки вредны), плавно движениями ведут от себя, всегда располагая колесико впереди.

Не доходя до конца абразивной поверхности и без ее дальнейшего касания приспособление поднимают и по воздуху переносят в начало абразива. Процесс повторяют несколько раз.

Во время каждой заточки очень важно вести Wishbone всегда только в одном направлении: от себя.

7. Вишбон поворачивают вокруг оси сверла на 180 градусов и полностью повторяют пункты №5 №6 для второй кромки.

8. С помощью лупы (глазомер может подвести) производят визуальную оценку состояния режущих кромок, углов при вершине и заднего резания. При необходимости повторяют действия по пунктам №5 ÷8.

9. Заканчивается заточка одним проходом для каждой стороны, что обеспечивает удаление оставшихся заусениц на каждой из режущих кромок. Края станут идеальными. Советую проверить.

Должен заметить: когда я первый раз сделал Wishbone и сразу стал затачивать сверло по металлу, то, действуя по наитию, пренебрег большинством этих правил. В результате теста удалось просверлить только алюминиевую пластину, а со стальной – не справился. Отверстия не получилось.

Весь этот процесс заточки и сверления я показал на видео ниже. Вам следует делать сразу все правильно, без лишней спешки.

Как точить сломанное сверло на Wishbone

Процесс, описанный выше, для поломанных сверл займет очень много времени. Поэтому поврежденный конец необходимо сточить на наждачном круге.

Можно также воспользоваться дрелью:

- вставить в нее поломанное сверло;

- включить реверс;

- задать угол 60 градусов к заточному камню. Такой наклон важен;

- запустить двигатель;

- аккуратно сточить обломанный конец на конус. Соблюдайте требования безопасности.

Теперь остается повторить все действия по исправлению кромок, дополнительно восстановить их формы.

Хорошие абразивные материалы быстро стачивают тонкие сверлышки. Поэтому после 20 проходов по обрабатываемой поверхности проводите визуальную оценку режущих кромок и углов, повторно их выставляйте.

Как заточить сверло с помощью болгарки

Сейчас мы рассмотрим один из рабочих способов, как быстро заточить сверло по металлу с помощью болгарки.

Проще всего зафиксировать болгарку с лепестковым диском и заточить сверло, удерживая его в руках.

Однако это не совсем правильно. Чтобы выдержать необходимый угол заточки, нужно будет изготовить небольшое приспособление.

Основные этапы работ

Первым делом необходимо будет сделать опорную площадку, по которой будет перемещаться вперед-назад блок с фиксатором для сверла.

Выпиливаем из отрезка фанеры две заготовки нужного размера, склеиваем их вместе и дополнительно фиксируем на два самореза.

На следующем этапе надо будет изготовить основание со стойкой. Отпиливаем две заготовки от доски, и скрепляем их вместе.

К стойке с помощью болта крепится опорная площадка.

Выставляем ее под нужным углом, после чего сверлим отверстия в самой площадке и стойке, чтобы можно было вставить гвоздь (или кусок стальной проволоки).

В данном случае автор предусмотрел возможность выставлять опорную площадку в двух положениях: под углом 11 и 30 градусов.

Из куска деревянного бруска изготавливаем блок с фиксатором.

Болгарку закрепляем на стойке. Затем устанавливаем рядом самодельное приспособление, и можно приступать к заточке сверла.

Процесс изготовления и использования самоделки можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала Mazay DIY.

Drill Bit Sharpening Jig | How to Easily Sharpen Drill Bits — 2 Ways

Wishbone альтернативной конструкции: в чем отличия инструмента

Альтернатива заключается в том, что направляющие колесики монтируются поперек, а не вдоль основной плоскости корпуса. Надеюсь, что изготовить такое устройство не сложно. Но для 3Д печати потребуются чертежи.

При этом заточка сверл ведется перпендикулярно плоскости режущих кромок. Для кого-то эта особенность инструмента принципиально важна…

Я так не считаю. Необходимо учесть, что спиральное сверло по металлу, используя стационарный станок, можно затачивать по-разному:

- уже упомянутый Виктор Леонтьев выполняет это действие, располагаю режущую кромку поперек вращения наждака;

- заточник Николай Куликов располагает ее параллельно. Смотрите его канал «Опыт Куликова» на Ютуб.

Оба приема этих экспертов работают правильно, имеют ряд преимуществ и недостатков. Сварщики точат сверла болгаркой. Этот инструмент у них всегда под рукой: позволяет отрезать любой болт, уголок, швеллер, фрагменты элементов из металла.

Самодельщики делают заточный станок, который приспособлен для правки элементов сверл на боковой стороне наждачного круга… Такие устройства, должен заметить, не всех устраивают.

Универсального совета нет. Какую конструкцию следует выбрать и использовать для заточки сверл по металлу своими руками – решайте сами.

Заточка сверла с помощью угловой шлифмашинки

При заточке сверл вручную на наждаке нет гарантии, что заточка получится качественной.

Поэтому лучше всего использовать самодельные приспособления и подручные средства, которые найдутся практически в каждой мастерской — например, угловую шлифовальную машину.

Основные этапы работ

В первую очередь необходимо сделать основание для монтажа болгарки, которое также будет выступать в качестве рабочего стола. Для этого можно использовать подходящий по размерам лист фанеры толщиной 20 мм.

После этого крепим УШМ к основанию при помощи специальных вертикальных кронштейнов с винтами, благодаря которым болгарка может устанавливаться под нужным углом относительно основания.

Используя транспортир с длинной линейкой, выставляем требуемый угол наклона корпуса инструмента (в данном случае 125 градусов).

В прямоугольной дощечке из фанеры при помощи ручного фрезера выбираем две «канавки» под сверла под углом 118 и 130 градусов.

С обратной стороны дощечки нужно выбрать продольный паз под направляющую рейку, которая крепится к основанию. Таким образом, шаблон из фанеры для заточки сверл получился подвижным.

Само основание крепим к верстаку при помощи струбцин или на саморезы.

Устанавливаем сверло по металлу в «гнездо» и выполняем его заточку. Делается это очень быстро и точно.

Подробный процесс изготовления и сборки приспособления для заточки сверл в домашних условиях смотрите в видеоролике на сайте.

Angle grinder hack 7 (Sharpening drill bit)