Готовые проекты и чертежи общественных зданий в редактируемых форматах в большинстве — это формат dwg для AutoCAD. Также есть в Inventor, ArhiCAD, Компас-3D и других. Выберите тип здания:

Виброплощадки / Деревообрабатывающие / Гальванические / Для нанесения пленки / Заточные / Кантователи / Манипуляторы / Машины трения / Намоточные / Нарезание резьбы / Приспособления / Правка кузова / Пресс / Прошивные станы / Расточные / Резательные / Сверлильные / Стан / ЧПУ станки / Строгальные / Токарные / Формовочные / Фрезерные / Шиномонтажные / Шлифовальные

Станок для нанесения пленки

Аким

19 декабря 2021

- 100

4 258

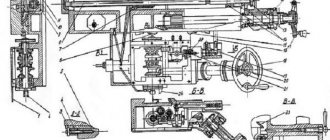

Рабочий проект. Станок для нанесения пленки. В составе чертежи и спецификации: станок для нанесения пленки сборочный чертеж, вал ведущий в сборе, корпус, полуось опорная, полуось (4 шт), фланец (4 шт), полуось приводная (2 шт), вал ведомый в сборе, фланец основной, основание(4 шт), стойка основная, опора (2 шт), стойка (3 шт), ребро, перемычка,

Чертежи проекты / Станки

Модернизация стана 250

Марина Суеткина

31 августа 2021

- 0

252

Дипломный проект. Содержит РПЗ и чертежи: схема расположения оборудования мелкосортного стана 250, расточной упорно-проходной резец, гидроблок управления, плита монтажная, вал приводной, привод барабана моталки, крышка подшипника, крышка (заготовка), схема технологических наладок.Модернизация путем разработки привода наматывающего устройства и

Металлургия / Станки

Суппорт поперечно-строгального станка

Сергей Супрун

29 мая 2021

- 0

707

Сборка суппорта поперечно-строгального станка. С 3D моделью каждой детали из сборки отдельно. Проект содержит чертежи (чертеж общего вида, сборочный чертеж, планка откидная, кольцо-нониус, винт ходовой, спецификация) и 3D модели (суппорт поперечно-строгального станка, солдатик, салазки, ручка, планка откидная, маховик, корпус, кольцо-нониус,

Станки / КОМПАС-3D

Конструкция станка

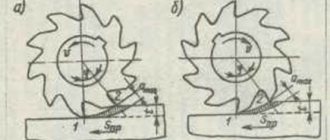

Общая конструкция фрезерного станка состоит из трех независимых линейных осей, обеспечивающих продольное, поперечное и вертикальное движения рабочего инструмента. Распространены два варианта реализации их взаимного расположения. В простых станках большую популярность, приобрела портальная конструкция. Ее особенность в том, что поперечная и вертикальная оси закреплены на подвижном портале продольной оси. Вариант обеспечивает небольшие габариты, но существенно проигрывает в жесткости.

Другой подход подразумевает две оси, жестко закрепленные к основанию. Общее название таких механизмов – станки с подвижным столом. Именно такие модели наиболее часто применяются в промышленном оборудовании, так как в них проще обеспечить высокую жесткость. Простота и собираемость конструкции оказывается выше, чем у портальных вариантов. Жертвовать приходится размерами обрабатываемой детали.

В процессе строительства фрезера с ЧПУ решаются задачи выбора комплектующих, сборки механической части устройства, оснащения проекта электроприводами и системой управления.

Станина

В основе механической части лежит станина станка. Несмотря на кажущуюся простоту, от качества выполнения этого элемента будут зависеть многие характеристики работы готового изделия. Классические, литые из чугуна, станины в небольших станках популярностью не пользуются. Высокая сложность изготовления, необходимость дополнительной обработки и большая масса заставляет конструкторов искать альтернативные подходы. Самыми распространенными стали станины, собранные из плоских алюминиевых деталей или стандартного станочного профиля.

Наличие алюминиевых листов толщиной от 10 мм, позволяет вырезать из них детали необходимой формы, а затем собрать с помощью винтов. Высокое качество исходного сырья, при некоторой аккуратности, обеспечивает конструкцию, не требующую дополнительной механической обработки. Тем не менее, рекомендуется для резки и сверления отверстий использовать заводское оборудование. Готовое основание алюминиевое основание характеризуется небольшой массой и жесткостью, достаточной для обработки мягких материалов.

Станочный алюминиевый профиль стал использоваться относительно недавно. Выбор этого решения позволяет изготовить самодельный фрезерный станок с ЧПУ вообще без тяжелого оборудования. Все что необходимо – отрезать детали в размер.

Дальнейший монтаж выполняется с использованием пазов на профиле и готовых узлов крепления. Сам процесс больше напоминает сборку поделок из детского конструктора. Простота, высокая скорость сборки и неплохие результаты позволяют рекомендовать алюминиевый профиль начинающим самодельщикам для сборки станков самого разного назначения.

Линейные перемещения

Реализация подвижных осей требует наличия направляющих и механических передач. В любительском станкостроении наибольшее распространение получили цилиндрические оси, благодаря их относительно низкой стоимости и простоте использования. Диаметр таких направляющих должен быть значительным, что бы обеспечить отсутствие прогиба в процессе обработки. Использовать распространенные варианты диаметром 8 мм допустимо только при поле обработки в несколько сантиметров или в конструкциях с небольшими нагрузками.

Электрооборудование токарного станка

MBSIK

30 апреля 2021

- 0

665

Чертеж принципиальной схемы и пояснительная записка к курсовому проекту по МДК 01.03. «Электрическое и электромеханическое оборудование» Выполнены: принципиальная схема управления токарного станка, монтажная схема шкафа, общий вид шкафа. По исходным данным произведен расчет мощности и сделан выбор двигателя, расчет механической характеристики

Станки / Электрические схемы проекты

Особенности

Выполнение проекта по сборке станка требует наличие дополнительной помощи. Сделать всю работу самостоятельно очень сложно. Для работы потребуется много времени и усилий.

На первом этапе формируется станина. В качестве основного материала, использованного для ее изготовления, выступает профильная труба. Преимуществом станины, изготовленной своими руками, является универсальность. Ее можно будет использовать и для других станков, в отличие от заводского аналога. Станина устанавливается на пол, или надевается на специальную основу.

Размеры зависит от габаритов будущего станка.

На втором этапе выполняется сборка начинки станины. Он состоит из:

- линейных направляющих валов;

- подшипников линейного типа;

- держателем вала;

- винтовой трапеции;

- подшипниковых опор.

После окончания сборки начинки, осуществляется изготовление портала и оси. Рекомендуется усилить портал с обеих сторон при помощи профильной трубы.

При составлении проекта рекомендуется не только ограничиться чертежами, но и создать трехмерную модель на компьютере. Так удастся снизить риск ошибок при проектировке схем, а агрегат будет иметь более качественную комплектацию.

Существуют и другие типы станков бюджетного варианта:

- изготовленный из фанеры на рельсах;

- изготовленный из фанеры на круглых направляющих.

Оба станка имеют практически одинаковые технические характеристики. Но первый станок является более жестким, и способен выполнить работу с высоким показателем точности. Второй вид уступает ему по характеристикам, но обойдется достаточно дешево.

Манипулятор подачи трубы В КИСЛОРОДНО-конвертерном цехе Магнитогорского металлургического комбината

Termist

2 февраля 2021

- 0

805

В составе: презентация в PowerPoint, видео файл с анимацией работы манипулятора, чертежи, расчётно-пояснительная записка. В дипломном проекте предлагается модернизация привода перемещения каретки и механизма вращения стрелы манипулятора защитной трубы на разливочной площадке МНЛЗ №4 кислородно-конвертерного цеха ОАО «ММК» (Магнитогорский

Металлургия / Станки

Проектирование деталей. Выбор заготовки и нуля системы координат

Результат: Найдите начало координат на модели на модели САПР

Решите, где разместить нулевую точку (начало координат 0, 0, 0 в геометрическом пространстве модели САПР) и расположите деталь в модели САПР так, чтобы начало координат было в нуле детали. Решите, как разместите нулевую точку на станке, учитывая параметры заготовки и способ крепления.

Вы можете слышать термин «ноль», используемый специалистами по ЧПУ. Ноль — это просто имя некоторой геометрической точки в пространстве, которая будет использоваться для облегчения некоторых тонкостей обработки ЧПУ. Необходимо также учитывать размеры и допуски.

Для большого проекта, такого как паровой двигатель, имеет смысл разбить сборку, чтобы каждая деталь могла иметь свою собственную нулевую точку, которая будет удобна для обработки этой детали.

В конечном итоге вам придется сообщить своему станку с ЧПУ, где находится ноль на вашей заготовке. Используется процедура, подобную этой:

Начало работы с Haimer 3D Taster…

Есть много способов выбрать нулевую деталь , выбрите тот, который удобен как для настройки вашего станка, так и при проектировании вашей детали.

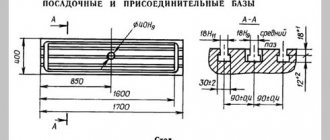

Настольный гриндер станок для работы с шлифовальными лентами 1500х50 мм и 1600х50 мм

golubev749

20 ноября 2020

- 0

1 502

Настольный гриндер для обработки изделий из металла, пластика и древесиныСтанок комплектуется трехфазным электродвигателем АИР 71В2 с частотой вращения 2800 об/мин. Данные двигатель имеет возможность подключения к сетям 220 и 380 В, по схемам треугольник и звезда соответственно. При подключении двигателя к сети 220В станок комплектуется двумя

Станки / 3d модели Solidworks

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ. В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать… UPD

: ссылки на файлы Я все-таки приведу ссылку на обзор готового станка от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё. И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока… Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия). Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

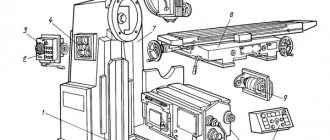

Для работы такого станка нужен необходимый минимум. 1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень) 2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза. 3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. 4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. 5. Компьютер, с установленной управляющей программой. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам: 1. База. по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом: Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу: корпус может быть изготовлен из разных материалов, самые распространенные: — дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов. — фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог. — сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым. — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель. Собственно, шпиндели бывают с воздушным и водяным охлаждением. С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления. 2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у Требования к машине по большому счету ни о чем: — от Pentium 4 — наличие дискретной видеокарты — RAM от 512MB — наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал) такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок. В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта: — ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCH3 (есть другие, но это самая популярная) — ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. Тут в двух словах. Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент. Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок: www.cncmasterkit.ru/viewtopic.php?f=18&t=2730 forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов: — Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию. — Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры. Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт. Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать. что получилось у меня: 1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер. aliexpress.com/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html 2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V. aliexpress.com/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html 3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р. 4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт. Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель. duxe.ru/index.php?cPath=37_67_68 5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт. 20 aliexpress.com/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html 16 aliexpress.com/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html 12 aliexpress.com/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html 6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт. 20 aliexpress.com/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html 16 aliexpress.com/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html 12 aliexpress.com/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html 7. Гайки капролоновые с резьбой М10 – 3шт. Брал вместе с валами на duxe.ru 8. Подшипники вращения, закрытые – 6шт. Там же, но у китайцев их тоже полно 9. Провод ПВС 4х2,5 это оффлайн 10. Винтики, шпунтики, гаечки, хомутики – кучка. Это тоже в оффлайне, в метизах. 11. Так же был куплен набор фрез aliexpress.com/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы. Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия. Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы. На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость. С осью Х разобрались. Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками. Крепим заднюю стенку оси Z. Повторяем процесс настройки параллельности валов и закрепляем фланцы. Повторяем аналогично процесс с осью Z. Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам. Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты. Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить. Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось. Крепим капролоновую гайку к основанию оси. Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть. Здесь нас поджидает еще пара радостей: 1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку. 2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику. Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели: Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой. Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами. Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет. Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить. Ставим рабочее поле, он же жертвенный стол. Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACH3, производим настройки и пробуем! Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед! Работа станка:

фото в процессе:

Ну и естественно проходим посвящение )) Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах: При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается. При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо. Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго. Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком? Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы: 1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности. Быстрее обработка, больше пыли. Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы: — Дорого. — Долго. — Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы: — Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо. — Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Update:

Обещанные ссылки на файлы: yadi.sk/d/B5auVp9lt239P — чертеж станка, yadi.sk/d/TNRUyj55t23JT — развертка, формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором. 3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

Гриндер шлифовальный станок

rustik427

21 октября 2020

- 0

1 722

Чертежи деталей + 3d модель. Настольный гриндер для обработки изделий из металла, пластика и древесины. Станок для работы со шлифовальными лентами.

Станки / КОМПАС-3D

Подготовьте файл Stl для обработки

Теперь вам, вероятно, придется сориентировать и масштабировать модель, чтобы она «поместилась внутри» вашей заготовки.

Нажмите кнопку перемещения/копирования в верхнем меню, когда вы выберете модель, появятся ручки для захвата и стрелки.

Ориентация модели в Fusion 360

Используйте мышь, чтобы изменить ориентацию и положение модели с помощью маркеров вращения и стрелок.

Масштабировать файл Stl

Следующим шагом является масштабирование модели в соответствии с размером заготовки. Нажмите I на клавиатуре, и появится окно проверки.

Выберите вид, который показывает самую длинную грань модели, и измерьте расстояние от края до края.

Используйте этот размер, чтобы использовать команду «Масштаб» для изменения размера модели stl.

Выберите раскрывающееся меню «Изменить» и выберите «Масштаб».

3D модель на ЧПУ. Изменить масштаб

Масштабирование модели под размер заготовки

Введите значение шкалы. Здесь могут потребоваться некоторые пробы и ошибки, чтобы получить модель до размера, который будет соответствовать вашему куску исходного материала.

ПРОЕКТ ОРГАНИЗАЦИИ АВТОСЕРВИСА ЛЕГКОВЫХ АВТОМОБИЛЕЙ В Г. ВОЛОЖИНЕ

atf_rulezz

10 октября 2020

- 0

1 632

Согласно заданию детально разработана зона ТО и ТР легковых автомобилей. В результате площадь зоны составляет 54 м2. В конструкторской части был разработан имитационный стенд рулевого управления VolvoS90. Составлена технологическая карта по замене элементов ГРМ двигателя PSA DW8P.

Проектирование предприятий, участков, цехов / Станки

АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ СТЕРЖНЯ С ОПРАВКОЙ ПРОШИВНОГО СТАНА

Alyona

7 августа 2020

- 0

802

В дипломном проекте кратко изложены особенности технологического процесса производства труб на трубопрокатном агрегате. Произведен расчет мощности и выбор двигателя для автоматизированного электропривода механизма перемещения стержня с оправкой прошивного стана, расчет регулятора положения. Выполнен расчет математической модели силовой части

Автоматизация, электроника / Станки

Базовая грань Оси Z

Проблема, с которой вы можете столкнуться при фрезеровании 3D-файла произвольной формы, заключается в том, что грань оси Z фрезеруется траекторией черновой обработки.

Если вы установите точку привязки по оси Z в верхней части заготовки, как только вы запустите черновой проход, эта опорная поверхность исчезнет, и вы не сможете установить точку привязки Z для чистовых инструментов.

Если у вас есть станок с автоматическим устройством смены инструмента, это не будет проблемой, но на большинстве любительских станков его нет, поэтому вам придется планировать заранее.

Вы можете использовать эталонный блок для установки остальных инструментов.

Все, что вам нужно знать, это разница в высоте между базовой поверхностью Z и верхней частью вашего эталонного блока.

Установка опорной высоты по оси Z с помощью опорного блока

Остальные инструменты можно установить в верхней части эталонного блока, а смещение по оси Z можно отрегулировать вручную в таблице смещений, чтобы учесть разницу.

Ремонт силикатного пресса СМ-816

Alyona

16 июля 2020

- 0

734

В курсовом проекте произведен расчет трудоемкости ремонта, выполнена технологическая карта ремонта и смазки. Описан принцип действия, назначение и конструкция пресса СМ-816, сделано описание смазки оборудования, указаны возможные отказы, описано планирование и организация ремонта.

Чертежи проекты / Станки

Добавление размеров, допусков и примечаний

Результат: идеальная модель САПР с указанными размерами, допусками и примечаниями

Задача состоит в том, чтобы добавить все размеры, допуски и примечания, необходимые для передачи дополнительной информации. Она будет важна для того, чтобы изготовленная деталь соответствовала целям и техническим характеристикам разработчика.

Современные конструкторы с ЧПУ используют геометрические размеры и допуски (GD&T) в качестве стандарта.

Следите за тем, чтобы допуски были как можно более свободными. Заманчиво указать очень жесткие допуски, но они могут значительно увеличить стоимость изготовления детали без необходимости и какой-либо реальной пользы.