Что такое никелирование?

Никелирование — процесс нанесения тонкого слоя металлического никеля на изделие для придания ему необходимых свойств.

Покрытия широко применяются в качестве подслоя при покрытии драгоценными металлами, а также для улучшения электропроводности, повышения твердости, защиты в щелочных средах и придания высокодекоративного внешнего вида.

Никель — серебристо-белый металл с сильным блеском. Атомная масса никеля 58,69 г/моль, плотность 8,9 г/см3. Имеет электрохимический эквивалент 1,095 г/(А*ч), его стандартный потенциал равен -0,25 В.

Никелевые покрытия легко пассивируются на воздухе и под действием сильных окислителей. Благодаря этому покрытие обладает высокой коррозионной стойкостью. При толщине покрытия 125 мкм основной металл уже предохранен от воздействия промышленных газов и растворов. В менее агрессивных средах достаточно 50-100 мкм. Никель полностью устойчив в щелочах и органических кислотах окислительного характера.

| Обозначение | Н. б — блестящее Н — матовое Nickel coating — анл. обозначение |

| Толщина | 6-50мкм (возможна и большая толщина) |

| Микротвердость | 3420-6900 МПа |

| Удельное электрическое сопротивление при 18оC | 7,23-10-8 Ом⋅м. |

| Допустимая рабочая температура | 650оC |

| Коэффициент светоотражения | до 75% |

В гальванической паре «никель-сталь» никель является катодным покрытием и, следовательно, может обеспечивать защиту только при условии отсутствия оголенных мест и пор. Поэтому необходимо получать покрытия с минимальной пористостью. В паре никель-медь никель является анодом.

Твердость никеля, полученного из электролитов без органических добавок, к которым относятся блескообразователи, смачиватели и выравнивающие добавки, обычно колеблется в пределах 3000-4000 МПа. При введении добавок твердость повышается до 6000-7000 МПа. Прочность на разрыв соответственно изменяется от 60 до 175 кгс/мм2.

Покрытия имеют пониженную пластичность, но после отжига при 900о С их пластические свойства значительно улучшаются.

Имеются сведения о возможности применения покрытий в оборудовании, связанном с переработкой молока.

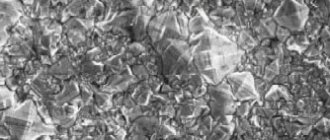

На рисунке 1 приведена микроструктура поверхности матового покрытия на изделии.

Рисунок 1 — Микроструктура поверхности матового никелевого покрытия.

Никелирование

Никелевые покрытия применяют в качестве защитно-декоративной отделки металлических поверхностей и как промежуточный подслой перед нанесением других металлических покрытий. Никелевые покрытия обычно наносят на железо, медь, титан, алюминий, бериллий, вольфрам и другие металлы, и их сплавы.

Матовые никелевые покрытия имеет низкие декоративные свойства, но за счет того, что получаемые никелевые осадки не имеют посторонних включений, покрытия обладают исключительно высокими антикоррозионными свойствами. Блестящие никелевые покрытия обладают высокой твердостью и износостойкостью, но основными их недостатками является сильное наводороживание никелевого слоя и базового металла, а также большое количество примесей в получаемых осадках и повышенные значения внутренних напряжений со склонностью осадка к растрескиванию, и вследствие этого, понижение коррозионной стойкости. Но несмотря на все эти недостатки, метод получения зеркально-блестящих никелевых покрытий широко распространен, так как при его применении отпадает трудоемкая операция механического полирования поверхности и за счет использования высокой плотности тока, значительно повышается интенсификации гальванического производства и увеличивается скорость осаждения гальванического покрытия.

При гальваническом никелировании стали, никель может защищать основной металл от коррозии только при условии полной беспористости покрытия. Для получения беспористых никелевых осадков применяют многослойные покрытия, которые получают при последовательном осаждении никелевых покрытий из различных по составу электролитов (за счет того, что поры каждого слоя покрытия обычно не совпадают с порами последующего слоя, наносимого с использованием другого по составу электролита). Такие покрытия обладают более высокими защитными свойствами вследствие электрохимического взаимодействия отдельных никелевых слоев, входящих в такое комбинированное покрытие.

Для никелирования применяются растворимые никелевые аноды, высокой степени чистоты. Для стабильной работы анодов, т. е. для равномерного растворения анодов, их подвергают термообработке и придают эллиптическую или ромбовидную форму. Эти факторы сказываются на скорости растворения никеля и соответственно на качестве получаемых осадков.

Для блестящего никелирования используются кислые (к которым относятся сернокислые, хлористые, сульфаминовокислые и борфтористые) и щелочные электролиты (цитратные, тартратные и др.)

Наиболее распространение в промышленности получили сернокислые электролиты блестящего никелирования. Такие электролиты имеют различные составы и различные режимы работы ванн, что позволяет получать никелевые покрытия с различными заданными свойствами. Сернокислые электролиты весьма чувствительны к отклонениям от принятого режима работы ванн и к наличию посторонних примесей. Во время электролиза для некоторых электролитов необходимо выполнять непрерывное перемешивание, а для некоторых и непрерывное фильтрование. Поддержание постоянного рН электролита проводится путем добавления 3%-ного раствора гидроксида натрия или серной кислоты..

Состав сернокислого электролита никелирования

:

Никель сернокислый (NiSO4)-250-300 г/л

Никель хлористый (NiСl2 ) -50-60 г/л

Борная кислота (H3BO3)-25-30 г/л

Температура электролита 45-55°С. pH раствора поддерживают на уровне-3,5-4,5. Средняя скорость осаждения никеля 20 мкм в час.

Вводом дополнительных компонентов в сернокислые электролиты никелирования можно получать электролиты с заранее заданными свойствами. Для получения твердых и износостойкий покрытий, применяют электролит, содержащий до 10% фосфора; благодаря чему, получаемые осадки обладают твердостью до 550 МПа. При нагревании до 300-400°С в течение одного часа, твердость покрытия возрастает до 1000-1200 МПА. А коэффициент трения у таких покрытий по стали и чугуну на 30% ниже, чем у хромовых покрытий.

Сульфаминовые электролиты позволяют получать осадки с наивысшей прочностью сцепления со сталью; а осадки получаются пластичные без внутренних напряжений. Из этих электролитов также можно получать никель с высокой скоростью осаждения.

Борфтористоводородные и кремнефтористоводородные электролиты применяются для скоростного осаждения никеля. Часто никель из таких электролитов наносят в качестве подслоя, например, при проведении процесса хромирования.

Черные никелевые покрытия применяются в оптической промышленности, в некоторых специальных отраслях машиностроения, а также для придания детали декоративного вида. Такие покрытия получаются при введении в никелевый электролит соли цинка. Но черное никелирование имеет такие недостатки, как низкая коррозионная стойкость, пластичность и прочность сцепления с покрываемыми деталями. Толщина наносимого никелевого покрытия обычно не превышает 0,5-0,7 мкм, поэтому предварительно на деталь наносится подслой меди или блестящего никеля.

Для увеличения твердости, стойкости к коррозии используется никель-кобальтовые покрытия/

Состав никель-кобальтового электролита

:

Никель сернокислый (Ni SO4)-200 г/л

Кобальт сернокислый(CoSO4 ) -30 г/л

Натрий хлористый (NaCl)-15 г/л

Борная кислота (H3BO3 )-25-30 г/л

Температура электролита 17-27°С, pH раствора-5,0-5,6. Средняя скорость осаждения 20 мкм в час. Получаемые покрытия обладают высокой химической стойкостью, обладают повышенным сопротивлением к механическому износу.

Химические никелевые покрытия из-за включения фосфора намного тверже никелевых покрытий полученных электрохимическим способом и приближаются по твердости к хромовым покрытиям. А предел прочности на растяжение у химического никеля даже выше. Электролиты химического никелирования используются для покрытия труб, стволов, различных сложно профильных деталей с глухими каналами и отверстиями, и т.д. Но в отличие от гальванического никеля, существенным недостатком является то, что раствор для химического никелирования не может длительно использоваться, т. к. в нем накапливаются продукты реакции и электролит скоро становиться непригодным для дальнейшего использования.

Осаждение химического никеля может производиться как из кислых, так и из щелочных растворов. Щелочные растворы отличаются высокой устойчивостью и простотой корректировки электролита. В этих растворах не наблюдается саморазряда, т.е. мгновенного выпадения порошкообразного никеля. При получении не качественного никелевого покрытия, его удаляют раствором разбавленной азотной кислоты.

Состав электролита химического никелирования

:

Никель сернокислый (NiSO4)-20 г/л

Гипофосфит натрия (NaH2PO2)-10-25 г/л

Ацетат натрия (CH3COONa)-10 г/л

Температура электролита 88-92°С. pH раствора 4,1-4,3. Средняя скорость осаждения никеля 20 мкм в час

Неполадки при осаждении никеля и способы их устранения.

| Неполадки | Причина неполадок | Способ устранения |

| Слабый блеск | Недостаточное содержание блескообразующей добавки Низкое значение рН Низкая плотность тока | Откорректировать электролит по анализу Откорректировать рН электролита Повысить плотность тока |

| Хрупкий осадок | Высокое значение рН Загрязнение железом Органические загрязнения Избыток перекиси водорода в растворе Заниженная концентрация борной кислоты Избыток блескообразователей | Подкислить электролит Селективно очистить электролит Химическая очистка электролита Устранить избыток перекиси водорода подогревом Проверить и откорректировать концентрацию борной кислоты Снизить концентрацию блескообразователя при помощи активированного угля или проработкой током |

| Питтинг | Ванна загрязнена органическими примесями Слабое перемешивание Низкая температура | Провести очистку ванны активированным углем или перманганатом калия Усилить перемешивание Подогреть электролит |

| Темный цвет осадка | Ванна загрязнена медью, цинком или железом | Провести селективную чистку |

| Отслаивание никеля от основы | Плохая подготовка поверхности Наличие свинца в электролите | Повторить подготовительные операции Провести селективную очистку электролита |

| Расслаивание никеля при многослойном никелировании | Пассивация никелевого слоя, предварительно нанесенного Завышенная концентрация бутандиола | Уменьшить межоперационное нахождение деталей на воздухе, проверить контакты Произвести химическую очистку и разбавить электролит |

| Шероховатость осадков | Механические загрязнения Плохая промывка Загрязнение электролита анодным шламом Низкая концентрация никеля в электролите Заниженная температура электролита Загрязнение электролита алюминием и железом | Усилить фильтрацию Улучшить промывку Заменить анодные чехлы Добавить сернокислый никель по анализу Установить необходимую температуру ванны Удалить из раствора алюминий и железо снижением кислотности раствора и фильтрацией |

| Шелушение осадка никеля | Присутствие в электролите окислителей Присутствие в электролите солей хрома | Обработать электролит активированным углем и прокипятить Заменить электролит |

| Низкая рассеивающая и кроющая способность электролита | Плохая электропроводимость электролита Органические и неорганические загрязнения Плохие контакты Недостаточная площадь анодов Заниженная плотность тока | Проверить и откорректировать концентрацию хлора в электролите Провести очистку электролита Последовательно проверить все контакты Проверить соотношение площади анода к покрываемой поверхности Увеличить площадь анодов Постепенно повысить плотность тока |

Электролиты для нанесения.

Для никелирования применяют сульфатные, хлоридные, сульфаминовые, борфторидные, щавелевокислые и другие электролиты, в которых никель находится в виде двухвалентного катиона. Разработано большое количество составов и режимов осаждения, позволяющих получать осадки никеля с различными физико-химическими свойствами.

Чаще всего используют сульфатный электролит Уоттса, так как вещества, которые в него входят, наиболее доступны, он прост в приготовлении и обслуживании.

Основным компонентом сульфатного электролита является сульфат никеля NiSO4•7H2O. Технический сульфат никеля марки СН-1 представляет собой кристаллы зеленого цвета. Растворимость без подогрева достигает 300 г/л.

Кроме никелевых солей, являющихся источниками катионов никеля, в состав электролита входят компоненты, предназначенные для того, чтобы повысить электропроводность, стабилизировать кислотность (буфферные добавки), улучшить растворимость анодов (хлориды), придать блеск осадкам, предотвратить различные дефекты, встречающиеся при никелировании.

Если концентрация NiSO4•7H2O не превышает 300 г/л, в электролит для увеличения электропроводности иногда вводят Na2SO4•10H2O и MgSO4•7H2O. Сульфат натрия обладает значительно большей электропроводностью, однако магний включается в никелевые покрытия, при этом они становятся более мягкими и светлыми.

В качестве буферного соединения наиболее широко применяется борная кислота. Борная кислота регулирует рН не только в общем объеме электролита, но и в прикатодном слое, у которого вследствие разряда и выделения водорода непрерывно повышается уровень рН. При рН>4 осаждение происходит через пленку образующегося гидроксида никеля. Для электролитов с низким значением рН более эффективными являются добавки фторидных соединений.

Сернокислые электролиты никелирования

Эта категория наиболее распространена. Составы отличаются стойкостью при использовании. Соблюдение правил эксплуатации позволяет применять их на протяжении нескольких лет, не заменяя. Введение сернокислых натрия и магния в раствор направлено на увеличение способности раствора проводить электроток. Натрий больше повышает проводимость, однако магний дает осадок помягче, имеющий более светлый цвет.

Такие составы отличаются чувствительностью к любому изменению кислотности. Чтобы поддерживать величины рН в необходимых рамках, нужно пользоваться буферными соединениями. Одним из них является борная кислота.

Алгоритм изготовления следующий:

- Чтобы приготовить сернокислый состав, все составляющие растворяют в нагретой воде, каждую в отдельной емкости.

- Затем отстаивают и осуществляют фильтрацию в специальной ванне. Там происходит перемешивание растворов, проверка рН с коррекцией (в случае необходимости) с помощью раствора едкого натра (3 процента) либо серной кислоты (5 процентов).

- Потом электролит никелирования при помощи воды получает нужный объем.

Катодные процессы при электроосаждении.

Электроосаждение металлов железной группы из растворов простых солей имеет ряд особенностей по сравнению с другими металлами. Разряд ионов металла протекает при высокой катодной поляризации и низком перенапряжении водорода, что создает определенные трудности, так как на катоде одновременно с металлом выделяется водород:

Ni2+ + 2e- → Ni0

2H+ + 2e- → H2

Большой вклад в исследование кинетики электроосаждения никеля внес Ферстер. Им и его сотрудниками было установлено, что поляризационные кривые осаждения металлов подгруппы железа имеют логарифмический характер. При этом наблюдается значительная катодная поляризация уже на малых плотностях тока.

Изначально считалось, что потенциалы осаждения никеля находятся в зависимости от рН среды — при снижении рН с 5 до 2 потенциалы должны были становиться все более отрицательными.

Гластон опроверг эти предположения. Он установил, что в буферированном растворе сернокислого никеля поляризационные кривые всегда медленно поднимаются до -0,57 В, а затем резко идут вверх. Экспериментально при 15о С из 1Н раствора сульфата никеля металл начинает выделяться на медном катоде именно при -0,57 В. При других температурах потенциал выделения никеля смещается в более отрицательную область. По мнению Гластона рН не влияет на потенциал выделения никеля. При уменьшении рН с 5 наблюдается лишь смещение резкого подъема поляризационной кривой (начала выделения металла) к более высоким значениям плотности тока. Данный факт оказался аналогичным для железа и кобальта.

Таким образом, Гластон заключил, что при осаждении никеля процесс не контролируется замедленным разрядом. По его мнению значительная катодная поляризация наблюдается лишь до начала выделения металла, в дальнейшем же поляризация незначительно превышает ту, которая имеет место при осаждении свинца или меди.

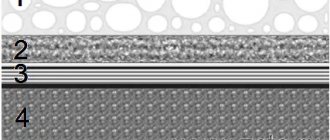

Все вышесказанное иллюстрируется на поляризационных кривых на рисунке 2.

Рисунок 2 — Поляризационные кривые в 1Н растворе сульфата никеля при различных рН. Температура 15о С: 1 — 0,5Н серная кислота; 2 — рН = 2,8; 3 — рН = 4; 4 — рН = 5; 5 — рН = 6.

Повышение температуры закономерно уменьшает поляризацию. На кривых это выражается в более крутом ходе (рисунок 3).

Рисунок 3 — Поляризационные кривые в 1Н растворе сульфата никеля. Температура 95о С: 1 — рН = 2,8; 2 — рН = 4; 3 — рН = 5; 4 — рН = 6; 5 — рН = 6 (без никеля).

Видно, что в растворах катодный потенциал после достижения величины -0,57 В изменяется в дальнейшем с ростом плотности тока незначительно. В то же время, при отсутствии в растворе ионов никеля никакого излома поляризационной кривой не наблюдается. При замене сульфатов на ацетаты, хлориды или нитраты, потенциал излома поляризационной кривой остается неизменным (-0,57 В при 15о С). Изменение концентрации никеля в растворе на 0,01Н приводило к смещению потенциала на -0,06В. Изменение температуры до 55о С смещало потенциал излома до -0,43 В, а еще большее повышение температуры (до 95о С) смещало потенциал излома в еще более положительную область (до -0,29 В). Таким образом, по Гластону, при температурах 15о, 55о, 95о С катодная поляризация поляризация в начальный момент выделения никеля составляет 0,33, 0,19 и 0,06 В соответственно и величина рН не оказывает влияния на потенциал выделения металла. Однако, при снижении рН значительно снижается плотность тока, при которой достигается этот потенциал (что противоречит теории Кольшютера).

Гластон, кроме исследования поляризации при осаждении никеля, первым заметил, что электролитический никель осаждается в очень неравновесной форме, отличной от металлургического.

Ферстер обратил внимание, что Гластном была допущена существенная ошибка — значения потенциалов для данной плотности тока фиксировались на основании кратковременного наблюдения, в течение которого эти потенциалы недостаточно стабилизировались. Кроме этого, не уделялось достаточного внимания защите катодного пространства от доступа кислорода. Устранив эти недостатки Ферстеру удалось получить никель при 16о С из 1Н раствора хлорида никеля при потенциале -0,42 В. В сернокислых растворах никель начинал осаждаться при потенциале -0,50 В, т.е. на 0,07В менее отрицательном, чем об этом указывал Гластон. Природа аниона по Ферстеру оказывала влияние на потенциал выделения никеля — в сернокислых растворах он оказывался отрицательнее.

Дальнейшие исследования, выполненные Томпсоном в стандартной никелевой ванне в присутствии различных посторонних солей, показали зависимость хода поляризационных кривых от состава вводимых слей (рисунок 4).

Рисунок 4 — Поляризационные кривые в нормальных никелевых растворах в присутствии других солей: 1 — стандартная ванна 1Н сульфат никеля, 0,25Н хлорид аммония, 0,25Н борная кислота; 2 — стандартная ванна при 5о С; стандартная ванна + 0,25Н фторид натрия; 4 — стандартная ванна + 0,50Н натрий лимоннокислый; 5 — стандартная ванна + 1Н натрий лимоннокислый; 6 — стандартная ванна + 1Н виннокислый натрий; 7 — стандартная ванна + 1Н уксуснокислый натрий; 8 — стандартная ванна + 1Н NaH2PO4.

Катодная поляризация оказывает заметное влияние на структуру электролитического осадка и на равномерность распределения металла на катодной поверхности. С этой точки зрения катодную поляризацию нужно поднимать настолько, насколько это возможно. В некоторых случаях без заметной катодной поляризации процесс вообще не идет.

Найти и обезвредить: проблемы с электролитом химического никелирования

Электролит химического никелирования, как известно, содержит соли никеля, гипофосфиты, выступающие в роли восстановителей, комплексообразующие соли и стабилизаторы, химический состав которых представляет собой запатентованную формулу и зависит от поставщика-разработчика.

Процессы химического никелирования можно условно разделить на два типа на основании их химического состава:

- кислый электролит, никель-фосфор;

- щелочной электролит, никель-фосфор.

В настоящей статье будут рассмотрены только кислые электролиты химического никелирования.

Любой гальванический процесс требует тщательного технического контроля на каждом этапе нанесения покрытия; в рамках этого контроля с определенной периодичностью должен выполняться точный анализ ключевых параметров. Для получения стабильно качественных никелевых покрытий следует постоянно вести подробный протокол испытаний и процедур контроля.

Чтобы добиться заданных показателей никель-фосфорного покрытия, необходимо выбрать подходящий для данного применения процесс химического никелирования, а его корректное применение и соблюдение рабочего режима обеспечит качество финального покрытия. Это касается всех процессов химического никелирования. Химические вещества, входящие в состав раствора, технические параметры, подготовка поверхности и оборудование, использующееся для получения покрытия – это основные факторы, от которых зависят скорость осаждения, сила сцепления с подложкой, равномерность слоя, его гладкость, непрерывность и степень блеска.

Для поддержания стабильности электролита химического никелирования необходимо обладать точными данными о физических и химических показателях процесса, поскольку именно они влияют на качество покрытия и его эксплуатационные свойства.

Три наиболее критичных аспекта: химическое равновесие, соотношение скорости осаждения и удельного веса раствора и параметры оборудования.

Первоначальная подготовка раствора химического никелирования – самая элементарная часть процесса, однако качественное покрытие требует поддержания баланса в ванне. Коммерческие составы, предлагаемые различными компаниями на отраслевом рынке, отличаются легкостью в приготовлении и использовании. Стандартные непатентованные растворы также могут быть усовершенствованы силами собственных специалистов и обеспечивать высокое качество покрытий, хотя и довольно ограниченное время: такие ванны требуют частой смены.

Залог успеха любого процесса химического никелирования – это регулярный анализ и своевременная корректировка ванны.

Нарушение графика обогащения раствора или его баланса приводит к получению неравномерного слоя, преждевременному истощению ванны, снижению скорости осаждения, слабой адгезии, тусклости покрытия, питтингу и шероховатости. Как правило, последствия недостаточно тщательного контроля качества раствора дают о себе знать либо сразу после нанесения покрытия, либо по получении изделий заказчиком. Основные компоненты электролита химического никелирования приведены ниже:

- Соли никеля: сульфаты, сульфаматы или хлориды – источник никеля.

- Гипофосфит натрия – химический восстановитель, способствующий преобразованию ионов никеля в никель-металл. Восстановитель также называют «химическим выпрямителем» ванны химического никелирования.

- Комплексообразователи: соли молочной кислоты, соли лимонной кислоты, соли яблочной кислоты, которые позволяют регулировать выделение ионов никеля.

- Буферные компоненты: бораты, ацетаты, соли янтарной кислоты, контролирующие уровень рН.

- Регуляторы уровня рН: гидроокись аммония, карбонат калия, обеспечивающие стабильность этого показателя.

- Стабилизаторы: Pb, Cd, Sn, Mo и органические серосодержащие компоненты, защищенные патентом разработчика, которые применяются для регулирования скорости осаждения покрытия и предотвращения преждевременного загрязнения ванны.

- Смачивающие добавки, использующиеся для улучшения показателей поверхностного натяжения и устранения водородных пузырьков с рабочей поверхности обрабатываемого изделия.

Точная дозировка и контроль компонентов раствора – факторы, имеющие критическое значение для бесперебойного выполнения процесса химического никелирования.

В данной статье будут рассматриваться исключительно электролиты химического никелирования, в качестве восстановителя в которых используется гипофосфит натрия. Эти электролиты делятся на 3 группы по уровню содержания фосфора в никелевом слое:

- с низким содержанием Р – 1-4%,

- со средним содержанием Р – 5-9%,

- с высоким содержанием Р – 10-14%.

Анализ электролитов химического никелирования

Чтобы поддерживать баланс в ванне химического никелирования, необходимо соблюдать заданные уровни рН и содержания гипофосфитов. Концентрация никеля в растворе определяется посредством титрования с этилендиаминтетрауксусной кислотой, а гипофосфитов, как правило – йодо-метрическим методом. рН раствора контролируют с помощью откалиброванного рН-метра, оснащенного электродом из прочного стекла с температурной компенсацией.

Формулы добавок в коммерческих процессах защищены патентами; как правило, они содержат незначительное количество органических и неорганических веществ. Произвести их анализ стандартными методами не представляется возможным. Так, например, растворы, содержащие свинец, подлежат исследованию посредством импульсной полярографии либо индуктивно связанной плазмы (ICP), что доступно не каждой заводской лаборатории.

Запатентованные коммерческие системы способны в течение продолжительного периода эксплуатации сохранять оптимальные пропорции концентраций веществ, входящих в состав электролита, при условии регулярного обогащения электролита в соответствии с технической спецификацией поставщика. Растворы химического никелирования содержат запатентованные стабилизаторы и блескообразователи в дозах, исчисляемых мг на литр, которые играют ведущую роль в регулировании скорости осаждения, одновременно предотвращая соосаждение нежелательных веществ. Последнее может негативно сказаться на скорости образования покрытия, кроющей способности раствора, блеске осаждаемого слоя и стабильности раствора.

Среди основных параметров процесса следует назвать следующие:

а) содержание никеля:

По мере снижения концентрации никеля снижается и скорость осаждения покрытия, ухудшается равномерность осаждения слоя никеля, сокращается интенсивность блеска. В патентованных коммерческих процессах анализ на содержание никеля проводится с целью проверки и коррекции концентрации восстановителя, стабилизатора, комплексообразующих и блескообразующих добавок.

b) гипофосфиты:

От восстановителей зависит производительность процесса осаждения. Во время обработки гипофосфит натрия расходуется в определенной пропорции по отношению к никель-металлу. В ходе процесса химического никелирования следует регулярно измерять и корректировать концентрацию гипофосфитов. Побочным продуктом реакции, происходящей в ванне, является ортофосфит, который находится в растворе в виде взвеси и осадка. Эта взвесь делает раствор более плотным, сокращая растворимость других компонентов и снижая скорость осаждения покрытия. Как правило, это приводит к шероховатостям на поверхности изделий, питтингу и пористости.

Последствия загрязнений:

Степень загрязнения ванны металлическими частицами и другими посторонними веществами сказывается на качестве покрытия и его внешнем виде. Ряду металлов свойственно действовать в качестве стабилизаторов и/или каталитических ядов, замедляющих процесс осаждения покрытий.

с) рабочий уровень рН:

Рабочий уровень рН влияет на скорость осаждения покрытия и содержание фосфора в осажденном слое. Чем выше уровень рН, тем ниже будет концентрация фосфора и выше скорость осаждения. Повышенный рН может привести к выпадению гидроокисей и гидрофосфатов металла, что в свою очередь становится причиной образования пор в покрытии и снижении противокоррозионных свойств.

d) рабочая температура:

Температура электролита оказывает серьезное влияние на процесс осаждения никелевого слоя. Чем выше рабочая температура, тем выше скорость осаждения. Во избежание локального перегрева, который может привести к распаду (саморазряду) раствора и шероховатостям на осажденном слое, рекомендуется оснастить линию должным образом настроенной и качественной системой подогрева.

е) загрузка ванны и перемешивание:

При установке ванны химического никелирования важно правильно произвести расчеты ее габаритов с учетом нужд производства. Загрузка ванны и перемешивание напрямую влияет на качество покрытия, поскольку от этих факторов зависит взаимодействие изделий со стабилизаторами. Перемешивание также позволяет добиться равномерного подогрева и смешивания раствора. Чрезмерно активное перемешивание может негативно сказаться на качестве покрытия, даже несмотря на соблюдение требований к загрузке линии и концентрации стабилизатора.

f) оборудование:

Оборудование, применяемое для нанесения покрытий, напрямую влияет на стабильность результатов обработки. Регулярные осмотры и техническое обслуживание ванн, нагревательных элементов, фильтрующих установок и подвесок – обязательное условие высокого качества покрытий. Все машины, механизмы и оборудование должны быть изготовлены из материалов, стойких к воздействию растворов химического никелирования и высоким температурам, при которых выполняется обработка.

Воздух, используемый для перемешивания раствора, должен быть чистым и подаваться из пушки или компрессора, не содержащего масел. Как правило, для процесса химического никелирования применяют гибкие съемные шланги из ПВХ. При выборе таких шлангов особое внимание следует уделять составу материала, из которого они изготовлены, чтобы избежать загрязнения раствора органическими веществами.

Жиры и твердые частицы, не удаленные с обрабатываемой поверхности перед нанесением покрытия, становятся причиной тусклости осаждаемого слоя и недостаточной силе сцепления с подложкой.

Как известно, сила сцепления покрытия с подложкой во многом зависит от свежести электролита: чем дольше используется раствор, тем больше в нем продуктов распада.

Контроль рабочих параметров и содержания раствора, а также таких важных факторов как загрузка, перемешивание, конфигурация подвесок, уровень рН и температура раствора – основное условие получения качественного покрытия. Качественный никелевый слой осаждается при перемешивании высокой и средней интенсивности.

Как правило, подвески, барабаны, устройства для перемешивания растворов на линии обработки подобраны и установлены таким образом, чтобы осуществлять нанесение покрытий на детали различных конфигураций.

Обогащение ванн посредством компьютеризированных систем позволяет избежать резких перепадов и сбоев в работе линии.

Улучшить качество поверхности изделий перед нанесением покрытий помогает дробеструйная обработка и галтование. Постобработка в термопечи (в воздушной или инертной среде) снимает внутреннее напряжение покрытия, устраняет остаточный водород, увеличивает твердость слоя и улучшает его силу сцепления с подложкой.

Подготовка поверхности:

Перед тем, как приступить непосредственно к процессу химического никелирования, необходимо подвергнуть обрабатываемые изделия многоэтапной процедуре предварительной обработки.

Остатки загрязнений и нежелательных посторонних веществ могут стать причиной некачественного покрытия. Каждый этап подготовки поверхности должен сопровождаться тщательной промывкой (желательно не менее 2 раз), главная цель которой – удалить остатки растворов, использовавшихся для предварительной очистки и обработки.

Обезжиривание позволяет удалить масляные пленки с поверхности изделий, в то время как растворы на основе кислот удаляют твердые отложения.

Контроль качества электролитов химического никелирования

- Качество подготовки поверхности;

- Тщательность промывки;

- Качество активации поверхности;

- Качество обработки цинкатным раствором;

- Концентрация никеля;

- Концентрация гипофосфитов;

- Уровень рН;

- Температура;

- Качество фильтрации;

- Уровень загрязнения раствора.

Жесткий контроль соблюдения процедуры подготовки поверхности перед нанесением покрытия гарантирует достижение высоких результатов.

Загрязнение ванны:

Существует немало методов удаления загрязнений с поверхности металлических изделий перед нанесением покрытия.

Концентрация металлов и других посторонних веществ в растворе химического никелирования влияет на качество покрытия и его внешний вид. Кроме того, некоторым металлам также свойственно выступать в роли стабилизаторов и/или «каталитических ядов», замедляя процесс образования покрытия.

Это такие металлы как сера, кадмий, висмут, сурьма, ртуть, свинец, цинк и железо. Источниками органических загрязнений могут стать маскирующие составы, масла, пластификаторы, которые входят в состав материалов труб и облицовок, аэрозольные органические вещества и соли кремниевой кислоты.

Диагностика и устранение дефектов и неполадок

Технические проблемы и неполадки, связанные с процессом химического никелирования, можно условно разделить на две группы:

а) дефекты покрытия, как то: низкая сила сцепления с поверхностью, образование вздутий в осажденном слое, шероховатость, питтинг, тусклость, слоистость, полосы;

б) сбой технологии: отсутствие покрытия, повышение или снижение скорости осаждения, распад раствора, помутнение электролита.

Приведем несколько примеров:

Проблема:

В осажденном слое образуются вздутия, покрытие легко отслаивается

Возможная причина/Решение:

- некачественная подготовка поверхности;

- недостаточно активированная поверхность; или загрязнения на поверхности: твердые частицы, органические вещества, масла, и т.п.

Проблема:

Повышенный расход никеля в ванне

Возможная причина/ Решение:

- нарушен баланс компонентов, который приводит к резкому распаду раствора/применить интенсивную фильтрацию;

- превышена максимально допустимая загрузка ванны/сократить партию деталей, подаваемых в обработку.

Проблема:

Раствор в ванне химического никелирования мутнеет

Возможная причина/ Решение:

- превышен уровень рН/добавить H2SO4 для снижения уровня рН;

- низкая концентрация комплексообразователей/добавить в ванну недостающие компоненты.

Проблема:

Нестабильный уровень рН в ванне

Возможная причина/ Решение:

- избыток загрязняющих компонентов: остатков раствора предварительной обработки/ более тщательная промывка деталей перед нанесением покрытия;

- превышен допустимый уровень загрузки/сократить загруженность линии; или применить буферирующие добавки для стабилизации рН.

Проблема:

Покрытие неоднородное, прерывистое, имеются непокрытые участки

Возможная причина/ Решение:

- загрязнение раствора;

- дефект подложки, вызванный наличием свинца в составе/проблема непокрытых участков решается посредством нанесения промежуточного слоя – медного или никелевого;

- избыток стабилизаторов в ванне/проработать электролит током или разбавить электролит;

- уровень рН не соответствует режиму.

Проблема:

На поверхность изделия не осаждается покрытие

Возможная причина/ Решение:

- раствор не сбалансирован;

- высокая степень загрязнения;

- превышен уровень рН;

- перегрев электролита;

- избыток стабилизаторов в ванне/ разбавить электролит;

- понижен уровень рН и температуры.

Одна из характерных особенностей процесса химического никелирования состоит в том, что он позволяет получить равномерный слой покрытия на поверхности изделия в независимости от его формы и конфигурации.

Это объясняется тем фактом, чтопокрытие осаждается на поверхность без использования электрического тока. Скорость осаждения и, следовательно, толщина слоя будут одинаковыми на любой части обрабатываемого изделия, подверженного воздействию раствора химического никелирования.

Покрытия с высоким содержанием фосфора также обладают нейтральным или внутренним напряжением сжатия, что является их главным преимуществом перед покрытиями с низким содержанием фосфора, которым свойственно внутреннее напряжение растяжения.

Выводы

Простых и эффективных «секретов» достижения стабильно высоких результатов процесса химического никелирования, к сожалению, не существует.

Действительно качественное покрытие может быть получено только при условии постоянного и тщательного контроля над составом раствора и концентрацией его компонентов, устранения органических и металлических загрязнений, частых промывок изделий, регулярных профилактических техосмотров линии, скрупулезной регистрации всех добавок в ванну, поддержания в чистоте зоны обработки, учета особенностей обрабатываемых поверхностей.

Анодные процессы при электроосаждении.

Механизм растворения никелевых анодов схематично выражается уравнением реакции:

Ni0 → Ni2+ + 2e-

Никелевые аноды склонны к явлению пассивации. Пассивация анодов приводит к нарушению состава электролита (никель будет израбатываться, а кислотность — расти). Пассивное состояние анодов поддерживается малорастворимыми солями никеля, образующимися на их поверхности при превышении допустимой анодной плотности тока. С момента начала пассивации анод становится все более электроположительным и начинается реакция:

Ni — 3ē → Ni3+

Ионы трехвалентного никеля гидролизуются:

Ni3+ + 3OH- → Ni(OH)3 Ni(OH)3 → Ni2O3 + H2O

Образующийся диэлектрик Ni2O3 способствует еще более глубокой пассивации. Плотность тока пассивации зависит от концентрации сульфат и хлорид ионов. Полная пассивация приводит к выделению на аноде кислорода и хлора. Более подробно анодный процесс при никелировании разобран в статье.

Электролиты блестящего никелирования

Защитная и декоративная обработка изделий включает активное применение блестящих слоев никеля, которые получают прямо из электролита с применением специальных добавок. Чтобы получить блестящее покрытие никелем, применяют растворы с такими дополнительными веществами, как:

- хлорамин,

- пропаргиловый спирт,

- бензолсульфамид.

Блестящее никелирование покрытия требует тщательного перемешивания состава сжатым воздухом. В ходе этого процесса может осуществляться также перманентное фильтрование электролита.

Влияние режима электролиза на качество покрытия и выход по току.

На свойства никелевых покрытий сильно влияют:

- Состав ванны;

- Температура;

- рН;

- Плотность тока;

- Посторонние примеси.

5.1 Влияние состава электролита на свойства никелевых покрытий.

Все электролиты никелирования делятся на следующие основные группы:

- Сульфатный (Уоттса);

- Сульфаминовый;

- Фторборатный;

- Хлоридный;

- Кремнефтористоводородный.

На практике чаще всего применяют первые два. Остальные электролиты предназначены для получения матового никеля на высоких плотностях тока, со 100% выходом по току, либо для покрытия изделий из алюминия непосредственно электролизом. Все они распространены значительно меньше.

Из электролита Уоттса можно получать как матовые, так и блестящие покрытия. В настоящее время около 80 % всех никелевых покрытий получают блестящими. Из сульфаминового электролита с определенными добавками также можно получать блестящие покрытия, однако чаще его используют для получения матового пластичного никеля с низкими внутренними напряжениями для гальванопластики или металлизации диэлектриков.

Введение блескообразующих и выравнивающих добавок в электролит позволяет получать сразу из ванны гладкие и блестящие покрытия. Блестящее никелирование по сравнению с матовым имеет ряд преимуществ:

- отпадает трудоемкая операция механического полирования;

- сокращается расход металла, так как при механическом глянцевании на углах, кромках и ребрах;

- сокращается число технологических операций и создаются условия для автоматизации всего технологического цикла;

- интенсифицируется процесс осаждения за счет применения более высоких плотностей тока.

Основными недостатками блестящих покрытий по сравнению с матовыми являются сильное наводороживание, наличие повышенных внутренних напряжений и большое количество примесей, ухудшающих механические свойства.

Выход по току в сульфатном электролите увеличивается при повышении концентрации ионов никеля в электролите.

Влияние концентрации хлоридов на физико-механические свойства никелевых покрытий приведено на рисунке 5.

Рисунок 5 — Влияние концентрации хлоридов на относительное удлинение (elongation), внутреннее напряжение (internal stress), твердость (hardness) и предел прочности при растяжении (tensile strength) электроосажденного никеля из электролита Уоттса растворов при рН=3.0, температуре 55о С и плотности тока 5А/дм2.

Рассмотрим подробнее влияние добавок в электролит никелирования. Все добавки к электролиту никелирования делятся на блескообразующие, антипиттинговые (смачиватели), выравнивающие, электропроводящие. Они могут быть как органического, так и неорганического происхождения. Многие добавки сегодня не применяются как устаревшие (фталимид, формалин, хлорамин Б и т.п.).

5.1.1 Блескообразователи в электролите никелирования.

По одной из принятых классификаций блескообразующие добавки делятся на два класса:

- Слабые блескообразователи (I класс)

позволяют получать блестящие покрытия только на полированной поверхности, их блеск обратно пропорционален толщине. Они не влияют на катодную поляризацию. К ним относятся уротропин, сахарин, хлорамин Б, динатриевая соль нафталин-1,5-дисульфокислоты и другие. - Сильные блескообразователи (II класс)

способствуют получению блеска не только на полированной, но и на матовой поверхности, причем блеск не зависит от толщины покрытий. Они повышают катодную поляризацию и выравнивают микрорельеф, но ухудшают механические свойства осадков. К ним относятся кумарин, тиомочевина, 1,4-бутиндиол и другие.

Установлено, что блескообразователи второго класса, особенно имеющие двойные и тройные связи, при электролизе, как правило, гидрируются, а сульфогруппы блескообразователей первого класса восстанавливаются в конечном итоге до сульфида. Сульфид никеля, включаясь в осадок деактивирует каталитические центры никеля, замедляет параллельную реакцию разряда ионов водорода и процессы гидрирования блескообразователей, снижает наводораживание осадков. Этим объясняется выгодное использование одновременно сильного и слабого блескообразователя.

В настоящее время из блескообразователей наиболее часто применяются связки бутиндиол-сахарин ввиду того, что их поведение наиболее изучено, а также отработаны способы очистки электролита от продуктов разложения этих добавок.

5.1.2 Выравнивающе добавки.

Выравнивающие добавки, являясь ПАВ, блокируют выступающие части поверхности, в связи с чем осаждение происходит в микроуглублениях. К выравнивающим добавкам относится, например НИБ-3. Некоторые сильные блескообразователи также проявляют выравнивающее действие.

5.1.3 Смачивающие добавки.

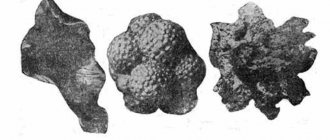

Для никелирования характерно явление, называемое питтингом. Пузырьки газообразного водорода задерживаются на катодной поверхности и в этих местах становится невозможным дальнейший разряд никеля. Никель начинает разряжаться около пузырьков (рисунок 6). На покрытии возникают поры, и оно теряет защитные и декоративные свойства. Прилипанию пузырьков к катоду способствуют все вещества, которые увеличивают поверхностное натяжение. Сильное влияние могут оказать гидроксиды и органические соединения, а также продукты их разложения и даже пыль.

Рисунок 6 — Схема образования питтинга на никелевом покрытии.

Смачивающие добавки способствуют снижению поверхностного напряжения электролита, удалению грязи и пузырьков водорода с поверхности катода. К смачивающим добавкам относится изоприлнафталинсульфокислота, лаурилсульат натрия, моющее средство «Прогресс» и т.п.

Следует отметить, что большинство смачивающих и блескообразующих добавок являются сульфосоединениями. Во время электроосаждения в результате ряда превращений образуется сульфамид никеля. Содержание серы в осадках в больших количествах неблагоприятно сказывается на механических и коррозионных свойствах последних.

5.1.4 Электропроводящие добавки.

В основном для повышения электропроводности раствора и, соответственно, снижения напряжения на ванне и экономии электричества, в него вводят неорганические соли. Чаще всего это сульфат натрия, калия или магния. Однако, как будет сказано в пункте 2.6 эти добавки способствуют защелачиванию прикатодного слоя и ухудшению качества покрытия.

5.2 Влияние примесей в электролите на качество никелевого покрытия.

Никелевые осадки очень чувствительны к примесям, попадающим в электролит. Эти примеси делятся на неорганические и органические.

Неорганические примеси вызывают образование хрупких растрескивающихся осадков. В присутствии меди осадки получаются шероховатыми. Примеси цинка вызывают появление темных и даже черных полос. При наличии даже небольших примесей свинца образуется темное, чешуйчатое покрытие, которое легко осыпается. Из анионов наиболее вредным является NО3-, способствующий отслаиванию покрытий. Такие электролиты непригодны к эксплуатации. Аналогичным действием обладают хромовые кислоты.

Органические соединения вызывают образование питтинга, хрупкость и шероховатость покрытий. При загрязнении электролита органикой получить блестящие осадки невозможно.

5.3 Влияние температуры и перемешивания электролита никелирования на качество покрытий.

При увеличении температуры выход по току никеля возрастает, так как вследствие ускорения процесса диффузии снижается поляризация — потенциал осаждения никеля становится более положительным. Перенапряжение водорода при этом изменяется незначительно. Такое же влияние оказывает и перемешивание раствора.

Влияние температуры электролиза на физико-механические свойства никелевых покрытий приведено на рисунке 7.

Рисунок 7 — Зависимость относительного удлинения (elongation), предела прочности при растяжение (tensile strength) и твердости (hardness) никелевых покрытий от температуры электролита при рН = 3,0 и плотности тока 5 А/дм2.

5.4 Влияние рН электролита на качество покрытий.

Ионы никеля в электролите окружены оболочкой из дипольных молекул воды. В двойном электрическом слое часть молекул воды отрывается. Дегидратация последних молекул воды требует затрат энергии, что проявляется ростом перенапряжения, называемого химической поляризацией. При этом равновесный потенциал никеля даже при малых плотностях тока становится отрицательным.

При низких значениях рН<1-2 никель почти не осаждается и на катоде выделяется только водород. По мере увеличения рН потенциал выделения водорода становится более отрицательным и на катоде создаются условия для совместного выделения водорода и никеля. При этом доля выделения водорода тем меньше, чем выше рН. При высоких значениях рН вести осаждение никеля нельзя, так как начинается гидролиз. Продукты гидролиза (оксид и гидроксид никеля), внедряясь в покрытие, способствуют удержанию пузырьков водорода на поверхности катода, поэтому осажденный никель становится пористым, шероховатым и темным. При очень высоких значениях рН невооруженным глазом можно заметить на деталях зеленый осадок нерастворимых солей никеля.

Твердые, напряженные осадки получаются при рН >5,5, особенно при температуре ниже 20 °С. Повышение температуры приводит к некоторому снижению внутренних напряжений. Осадки, полученные при низких значениях рН, более мягки и эластичны.

Влияние рН на физико-механические свойства никелевых покрытий приведено на рисунке 8.

Рисунок 8 — Влияние рН на внутренние напряжения (internal stress), предел прочности при растяжении (tensile strength), пластичность (ductility) и твердость (hardness) никеля, электроосажденного из электролита Уоттса при температуре 55° C и плотности тока 5A/дм2.

5.5 Влияние плотности тока и его формы на качество покрытий.

Увеличение плотности тока в заданных пределах способствует уменьшению внутренних напряжений и увеличению блеска покрытий. Рабочий интервал плотностей тока тем шире, чем выше температура. Следует помнить, что при значительном завышении плотности тока покрытие из мелкокристаллического (компактного) переходит в дендритное (порошкообразное) из-за нарушения устойчивости плоского фронта роста осадка.

Влияние плотности тока на физико-механические свойства никелевых покрытий приведено на рисунке 9.

Рисунок 9 — Влияние плотности тока на внутренние напряжения (internal stress) и твердость (hardness) никеля, электроосажденного из электролита Уоттса при рН=3.0 и температуре 55° С.

Перспективным сегодня является применение нестационарных режимов электролиза и ультразвука. Никелирование с реверсированием тока и воздействием ультразвука проводят в сульфатных электролитах. Никель может пассивироваться при анодной поляризации, поэтому осаждение проводят короткими анодными импульсами или прерывистым током. Это приводит к активации никеля в процессе покрытия. Реверсирование и прерывание тока обеспечивает получение покрытий с незначительной пористостью, малыми внутренними напряжениями и высокими защитными свойствами.

Положительное влияние оказывает последовательное применение асимметричного и постоянного тока. Осаждение постоянным током позволяет повысить блеск и твердость никелевых покрытий.

Электроосаждение никеля импульсным током дает возможность получить зеркально-блестящие покрытия из обычных электролитов никелирования без применения блескообразующих добавок.

Наложение ультразвука, а также совместное применение ультразвука и реверсированного тока позволяют существенно интенсифицировать процесс электроосаждения. При этом повышается допустимая плотность тока осаждения, из электролитов обычного состава получаются светлые, прочные и практически беспористые осадки при весьма малых толщинах покрытия, одновременно улучшается блеск покрытий, снижаются внутренние напряжения.

Для применения нестационарных режимов электролиза необходимо использовать выпрямители со специальными функциями.

5.6 Сравнение физико-механических свойств слоев никелевых покрытий, полученных в различных условиях из электролита Уоттса и сульфаматного раствора.

Рисунок 10 — Схематичная иллюстрация влияния вышеописанных параметров осаждения никеля из электролита Уоттса и сульфаматного раствора на физико-механические свойства покрытия.

Механическое полирование, применяемое для этого, является трудоемкой операцией и требует высокой квалификации рабочих. Кроме того, при полировании никелевых покрытий безвозвратно теряется слой никеля толщиной 2—3 мкм. Поэтому широкое применение получили электролиты блестящего никелирования содержащие различные блескообразователи. Так, из неорганических соединений некоторое применение для этой цели получили сернокислые соли кобальта и кадмия. Несмотря на простоту получения и равномерный блеск покрытий добавки кобальта нецелесообразны вследствие их высокой стоимости. Добавка хлористого или сернокислого кадмия 0,03—0,10 г/л применяется при покрытии крепежных деталей в колокольных и барабанных ваннах. Наилучшие результаты получаются при введении их за 1—2 ч до выгрузки деталей. Действие кадмиевых добавок непродолжительно и не превышает 8—10 ч при непрерывной загрузке ванн.

Много лет тому назад широкое применение получили электролиты с добавками органических блескообразователей в виде натриевых солей сульфированного нафталина. Большое распространение получил электролит следующего состава (г/л), разработанный Н. Т. Кудрявцевым, при режиме работы:

Сернокислый никель NiSO4 7H2O………………………………………. 200—300

Борная кислота Н3ВО3…………………………………………………… 25—30

Хлористый натрий NaCl………………………………………………….. 3—15

Фтористый натрий NaF……………………………………………………. 4—6

Натриевая соль 1,5-нафталиндисульфокислоты…………………….. 2—4

Формалин…………………………………………………………………… 1—1,5

Рабочая температура, °С………………………………………………….. 20—30

Величина рН…………………………………………………………………. 5,8—6,3

Плотность тока Dк, А/дм2 ……………………………………………. 1—2

Выход по току ήк, %………………………………………………………… 95—96

При перемешивании электролита плотность тока может быть повышена до 4—5 А/дм2.

В зависимости от качества блескообразователя электролит иногда требует предварительной проработки для получения покрытий с наибольшим блеском. Электролит сохраняет способность к образованию блестящих покрытий в течение длительного времени без дополнительных добавок блескообразователя. После добавления в электролит блескообразователя раствор следует прогреть или прокипятить. Рекомендуется прогревать электролит перед добавкой в него блескообразователя.

Из неполадок, характерных для электролитов блестящего никелирования, следует отметить матовость в средней части деталей при удовлетворительном блеске на их кромках. Это явление может иметь место при недостатке блескообразователя, а также при низкой плотности тока.

Блеск в средней части деталей с темным покрытием на кромках получается при высокой плотности тока Dк, а также в защелоченном электролите при низких температурах. Общее отсутствие блеска может быть связано с недостатком блескообразователя или с присутствием в электролите солей меди и цинка. Удаление меди, цинка и железа, а также устранение прочих неполадок производятся, как это указано для сернокислых электролитов.

Являясь старейшим из электролитов блестящего никелирования, он имеет ряд недостатков: неравномерность блеска, хрупкость покрытий и отсутствие выравнивающего эффекта. В связи с этим был разработан ряд электролитов, лишенных указанных недостатков и обладающих способностью выравнивать всякие риски и шероховатость покрываемой поверхности, как это показано на рис. 13. Например, сотрудниками института химии и химической технологии на основе 1,4-бутиндиола разработан электролит, обладающий бесспорными преимуществами перед остальными. На ряде предприятий его состав подвергся производственной переработке. Так, на предприятиях киевской промышленности и на Волжском автомобильном заводе получил распространение следующий состав (г/л) при режиме работы:

Сернокислый никель NiSO4 7H2O…………………………………… 280—300

Хлористый никель NiС12 6Н2О………………………………………. 50—60

Борная кислота Н3ВО3……………………………………………….. 30—40

1,4-бутиндиол (35%-ный раствор), мл/л………………………… 0,2—0,3

Электролит подвергается энергичному перемешиванию сжатым воздухом. Аноды марки НПАН заключают в чехлы из ткани «хлорин» или применяют аноды марки HI в кусочках размерами 25x25x5.

На многих заводах приняты несколько измененные состав (г/л) и режим работы указанного электролита:

Сернокислый никель NiSO4 7H2O………………………………. 250—300

Хлористый натрий NaCl…………………………………………….. 10—15

Борная кислота Н3ВО3………………………………………….. 30—40

1,4-бутиндиол (35%-ный), мл/л……………………………….. 1,0—1,5

Хлорамин Б………………………………………………………. 2—2,5

Формальдегид (40%-ный), мл/л…………………………………….. 0,01—0,03

Моющая жидкость «Прогресс» или препарат ОС-20 0,003—0,005

Рабочая температура, °С…………………………………………… 45—60

Величина рН……………………………………………………………… 4,5—5,5

Плотность тока Dк, А/дм2………………………………………. 3—5

Выход по току ήк, %…………………………………………….. 95

Непрерывное перемешивание электролита сжатым воздухом, непрерывное фильтрование и селективная очистка являются обязательными. Никелевые аноды завешивают в чехлах из ткани «хлорин» артикул 2089 или «бельтинг» артикул 2030 (ГОСТ 332—69).

При составлении электролита сернокислый никель, хлористый натрий и борную кислоту растворяют в воде при температуре 80—90° С после чего в раствор вводят 1—2 г/л активированного угля марки БАУ (ГОСТ 6217—74); иногда допускается активированный уголь марки КАД. Электролит с углем перемешивают сжатым воздухом в течение 3 ч, дают отстояться не менее 12 ч. Затем электролит подвергают селективной очистке. Для этой цели величину рН электролита доводят до 5,0—5,5, электролит подогревают до 45—50° С и вводят в него до 2 г/л марганцевокислого калия или до 2 мл/л 3%-ного раствора перекиси водорода и фильтруют. Этими операциями достигается удаление органических примесей, железа и частично цинка.

Для очистки от меди и следов цинка электролит подкисляют до рН 2,5—3,0, завешивают «случайные» катоды из листовой рифленой стали и прорабатывают его при температуре 45—50° С и перемешивании сжатым воздухом. Проработка идет при напряжении 0,8—1,0 В Dк = 0,1-0,2 А/дм2 до получения светлых покрытий, на что требуется обычно 2—3 смены. В очищенный электролит вводят блескообразователи, корректируют рН и приступают к эксплуатации.

Корректирование электролита по основным компонентам производится на основании анализов. Для добавки блескообразователей обычно принимают следующий график: 1,4-бутиндиол вводят 1 раз в смену по 0,13 мл/л; формальдегид также вводят 1 раз в смену но 0,02 мл/л, а хлорамин Б-1 раз в неделю по 0,5 г/л. Добавки сахарина и фталимида производят два раза в неделю. При селективной очистке электролита следует учитывать, что предельное содержание солей меди, цинка, свинца и кадмия не должно превышать 0,01 г/л в пересчете на металлы и железа не более 0,05 г/л. Для селективной очистки наиболее целесообразно ставить электролит на проработку ежедневно в нерабочую ночную смену. Химическую очистку электролита активированным углем можно производить непрерывно, помещая мешочки с углем между рамами фильтр-пресса и меняя их один раз в месяц. Очистку электролита от железа производят не реже одного раза в месяц.

Наибольший блеск покрытий имеет место при температуре 60° С, плотности тока 5 А/дм2 и величине рН 5,0. При этих условиях осажденный никель имеет степень Плеска 70—80%, степень выравнивания около 80%, микротвердость 550 кгс/мм2 и внутренние напряжения около 200 кгс/см2. Важное значение для степени блеска имеет природа покрываемого металла. Так, наибольший блеск никель получает на стальных деталях. Влияние примесей посторонних металлов на блеск никеля сказывается весьма существенно.

Неполадки при осаждении блестящего никеля и способы их устранения приведены в табл.

Таблица. Неполадки при осаждении блестящего никеля и способы их устранения.

Характер неполадок

| Возможные причины | Способы устранения | |

| Вся поверхность никелевого покрытия имеет недостаточный блеск | 1. Мала концентрация блескообразователсй 2. Не выдерживается заданная плотность тока или рН | 1. Ввести добавки блескообразователей 2. Отрегулировать плотность тока и величину рН |

| Слабое выравнивание (сглаживание) никелируемой поверхности | Мала концентрация бутиндиола | Ввести добавку бутиндиола по 0,1 мл/л |

| Никелевый слой имеет темный оттенок или пятна серые и белые | Электролит имеет примеси тяжелых металлов, меди, цинка и других | Произвести селективную очистку электролита при низкой плотности тока |

| Слой никеля блестящий, но хрупкий | 1. Органические загрязнения 2. Мала концентрация сахарина (или хлорамина Б) | 1. Очистить активированным углем 2. Ввести добавку сахарина (или хлорамина Б) |

| Точечная водородная пористость никеля (питтинг) | Посторонние примеси в электролите, органические или металлические | Очистить электролит и ввести добавку 0,01 мг/л моющего средства «Прогресс» |

Влияние условий эксплуатации покрытий на их свойства.

Рисунок 11 — Влияние температуры эксплуатации на предел прочности при растяжении (tensile strength), предел текучести (yield strength) и относительное удлинение (elongation) электроосажденного никеля.

Рисунок 12 — Влияние толщины осадка и внутренних напряжений на 100-миллионный цикл усталостной долговечности никелированной нержавеющей стали AISI 4340.