Электротехническая сталь – разновидность черного металлопроката, нелегированная или легированная кремнием, алюминием с заданными ферромагнитными свойствами. Она широко применяется в сильноточном и слаботочном производстве электрооборудования и электротоваров общего потребления. Из нее изготавливают магнитопроводы, рассчитанные для работы в магнитных полях при изменении вектора намагниченности частотой до 400 Гц. При этом сталь отличается низкой доступной ценой и высоким уровнем индукции.

Влияние содержания кремния на свойства стали

Электротехническая сталь относится к мягким ферромагнетикам с улучшенными свойствами. Ее отличительная особенность ‒ устанавливать ниже температуры точки Кюри скачкообразное изменение свойств материала, следствием которого является спонтанная намагниченность. Сталь приобретает ферромагнитные свойства за счет упорядоченного параллельного расположения магнитный моментов электронов. То есть материал приобретает свойства магнита без присутствия магнитного поля.

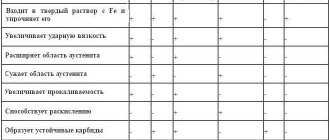

Для увеличения магнитных свойств железа его легируют кремнием. При введении силицида железа FeSi увеличивается электрическое сопротивление, повышается индукция насыщения, сплав достигает максимально возможного уровня намагниченности. Наиболее вредная для магнитных свойств сплава форма углерода из цементита переходит в графит. Кремний помогает снизить до минимума магнитную анизотропию и установить стабильные показатели магнитного поля по всем направлениям стали. Уменьшение магнитострикции (изменение объема и размеров ферромагнитных деталей) снижает уровень шума, вибрации, что уменьшает дискомфорт и сохраняет приборы и детали от разрушения.

Пример электротехнической стали

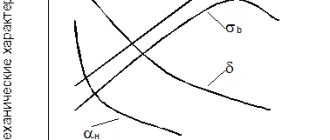

Количество легирующего элемента формирует свойства ферросплава и влияет на качественные характеристики. Но с добавлением кремния свыше 4,38% сталь приобретает крупнозернистую структуру, что повышает ее твердость и хрупкость, снижает пластичность и прочность. Кремний гарантирует стабильность магнитных свойств, снижает время ее старения.

Легирование алюминием применяют при производстве спокойных сталей для удаления со сплава кислорода, который образует в материале пустоты, снижает прочность, повышает хрупкость.

Содержание кремния строго регламентируется стандартами и нормативными документами и колеблется в зависимости от назначения и вида материала от 0,8% до 4,8%.

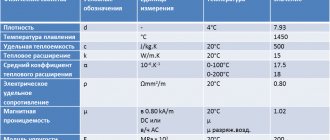

Свойства электротехнической стали

Изменения, связанные с добавлением кремния, улучшают свойства электротехнической стали:

- Чем выше удельное электрическое сопротивления, тем больше способность материала препятствовать прохождению электротока. Это снижает его потери и препятствует образованию вихревых токов, которые вызывают нагрев сердечника и защитных устройств электротехники.

- У магнито-мягкого ферросплава из которого изготавливают трансформаторы, генераторы, контролеры, реле, передатчики, должна быть низкая коэрцитивная сила. Для стали, которую используют для производства магнитопроводов, сердечников и магнитов максимально высокая. Значение коэрцитивной силы показывает напряженность внешнего магнитного поля, которое приводит к полному размагничиванию стали. Ее повышают путем увеличения содержания кремния.

- Петля гистерезиса характеризуется показателем ширины. Чем она шире, тем больше времени потребуется электродетали для восстановления своих изначальных параметров. При снижении ширины уменьшается временный промежуток для восстановления первоначальных значений и снятия механических напряжений.

- Магнитная проницаемость характеризует способность магнитных моментов электронов ориентироваться параллельно при воздействии внешнего магнитного поля. Увеличение коэффициента магнитной проницаемости приводит к уменьшению потерь на вихревые токи, снижение петли гистерезиса. Коэффициент зависит от величины внешнего магнитного поля.

- Толщина выпускаемых листов трансформаторной стали варьируется от 0,05 до 2 мм.

Перечисленные свойства обеспечивают надежную работу электротехнических деталей, изготовленных из ферросплава и увеличивают срок их эксплуатации.

Покрытия для ламинирования [ править ]

На электротехническую сталь обычно наносят покрытие, чтобы увеличить электрическое сопротивление между слоями, уменьшить вихревые токи, обеспечить устойчивость к коррозии или ржавчине и действовать в качестве смазки во время высечки . Существуют различные покрытия, органические и неорганические , и используемое покрытие зависит от области применения стали. [11] Тип выбранного покрытия зависит от термообработки ламината, от того, будет ли готовый ламинат погружаться в масло, и от рабочей температуры готового устройства. Очень ранняя практика заключалась в том, чтобы изолировать каждую пластину слоем бумаги или лаковым покрытием, но это уменьшало коэффициент штабелирования.ядра и ограничивает максимальную температуру ядра. [12]

ASTM A976-03 классифицирует различные типы покрытий для электротехнической стали. [13]

| Классификация | Описание [14] | Для роторов / статоров | Антипригарное покрытие |

| C0 | Природный оксид, образующийся при переработке мельницы | Нет | Нет |

| C2 | Стекло как пленка | Нет | Нет |

| C3 | Органическая эмаль или лаковое покрытие | Нет | Нет |

| C3A | Как C3, но тоньше | да | Нет |

| C4 | Покрытие, полученное в результате химической и термической обработки | Нет | Нет |

| C4A | То же, что и C4, но более тонкий и свариваемый | да | Нет |

| C4AS | Вариант C4 с антипригарным покрытием | да | да |

| C5 | Высокая стойкость, как у неорганического наполнителя C4 plus | Нет | Нет |

| C5A | Как C5, но более свариваемый | да | Нет |

| C5AS | Вариант C5 с антипригарным покрытием | да | да |

| C6 | Органическое покрытие с неорганическим наполнителем для обеспечения изоляционных свойств | да | да |

Производство ЭТС

Электротехническую сталь выплавляют в доменных печах при температуре 1500-16500 С методом полного окисления, при котором до минимума снижается содержание кислорода и вредных примесей в материале. Получают спокойную сталь, которую разливают на слитки или платины весом от 0,5 т или плиты размером 140Х630 мм и 140Х1000 мм.

Наиболее востребованные марки нелегированной стали: 10880, 10895, 10850, 10860, 11880, 11895, 20880, 21880, 21895 и другие, где первая цифра указывает на класс согласно виду обработки давлением:

- Цифра 1 (горячекатаная и кованая),

- Цифра 2 (калиброванная) показывает, что сталь подверглась дополнительной обработке методом холодного волочения с изменением размера заготовки с помощью обжатия валками.

Вторая цифра показывает содержание кремния в заготовке:

- 0 – нелегированная с содержанием кремния до 0,03% без установленного коэффициента старения (изменения свойств металла с течением времени),

- 1 – установлен коэффициент старения, то есть гарантированно отсутствие изменения свойств и микроструктуры материала.

Цифра 8 указывает на основной качественный показатель, для данного вида это коэрцитивная сила.

Четвертая и пятая цифры устанавливают количественный показатель коэрцитивной силы для данного класса стали в целых единицах ампер/метра.

Виды, ферромагнитные свойства и физические показатели качества формируются в процессе прокатки заготовок в тонкие листы или ленты.

На этапе получения из стальных заготовок листового проката используют две технологии производства: горячекатаную и холоднокатаную обработку.

Горячекатаный метод предполагает предварительный нагрев слябов до температуры 800-13000 С. Затем нагретые заготовки подаются на прокатный стан. Прокатный стан представляет собой набор чередующихся валков с разной толщиной зазора между ними. Разогретая заготовка, проходя поочередно между ними, под давлением с помощью пластической деформации изменяет толщину с 7,5 мм-60 мм до 0,05 мм-2 мм. Предварительный нагрев повышает пластичность материала, но при этом повышенная температура изменяет свойства стали.

Горячекатаные электротехнические стали содержат максимально возможное количество кремния от 3,5% до 4,5%. Она имеет крупнокристаллическую структуру с хаотичным расположением зерен, что снижает ее магнитные характеристики. После прокатки физические свойства одинаковы во всех направлениях, поэтому горячекатаная сталь бывает только изотропной.

Холоднокатаную электросталь получают при температуре окружающей среды в два этапа. На первом этапе листовой прокат вальцуют толщиной более 0,5 мм. Затем сталь разрезают на листы или сворачивают в рулон и проводят отжиг при температуре 1150-11800 С с последующей прокаткой до необходимой толщины. Холоднокатаный прокат бывает изотропным и анизотропным. У анизотропных материалов физические свойства усиленные по ходу движения валков, что приводит к строгому структурированию электромагнитных потоков по горизонтальной оси зерен металла.

Виды и химический состав стали

Для улучшения адгезии и антикоррозийных свойств изделия из ЭТС покрывают слоем изоляции, который не влияет на магнитные свойства и способность пропускать электрический ток. К ним относятся покрытия на основе эмалей, лаков, стеклоэмали и полимеров.

В зависимости от содержания кремния сталь делится на:

- Трансформаторную с содержанием кремния от 3,0% до 4,5%,

- Динамную со степенью легирования кремнием от 0,8% до 2,5%.

Сталь считается нелегированной если содержание кремния не превышает 0,3%. Помимо него в состав электротехнической стали нелегированной входят: Mn до 0,3%, S минимум 0,03%, Р до 0,02% и Сu до 0,3%.

Магнито-мягкая легированная сталь помимо кремния 0,2% содержит до 0,3% марганца, от 15,5 до 16,5% хрома, 0,3% никеля, от 0,01% до 0,015% серы, фосфора соответственно не белее 0,015%, молибдена 0,1% и 0,2% титана.

Электротехническая трансформаторная сталь легируется силицидом железа FeSi. С его помощью восстанавливаются оксиды железа, углерод переходит в графит, сплав освобождается от кислорода, который оказывает негативное влияние на структуру металла и его магнитные свойства.

Трансформаторное железо производят методом горячего и холодного проката. Количество марок достигает 79, с заданными свойствами удельного сопротивления, противостояния образованию вихревых магнитных полей, узкой петлей гистерезиса, высокой индукцией. Легированные изотропные материалы идут на изготовление высокоточного силового оборудования: трансформаторов, выпрямителей, генераторов, электродвигателей.

Трансформатор представляет собой устройство с несколькими обмотками, который с помощью электромагнитной индукции меняет величины переменного тока и напряжение. Преобразование проходит без изменений частоты и мощности электротока.

Собирают сердечник трансформатора из тонких пластин. Металлическая буква Е или металлическая буква Ш, кто под каким углом рассматривает составляющую сердечника, изготавливается из сернистой стали. Сталь 3414 с содержанием кремния 2,8-3,8% холоднокатаная анизотропная, плотностью 7650 кг/м3, толщиной 0,35-0,5 мм, с удельными потерями 1,1-1,5 Вт/кг.

Динамная сталь используется для изготовления слаботочной продукции, к которой относятся дешевые электротехнические изделия для всех видов промышленного оборудования и электроприборов для быта. Наиболее широко применяемая марка сталь 2212. Это сернистый, изотропный холоднокатаный прокат толщиной 0,5-0,65 мм, плотностью 7800 кг/м3, содержанием кремния 0,8-1,8%.

Цели применения электротехнических сталей связаны с ростом использования электроэнергии. Ее необходимо транспортировать потребителю с наименьшими потерями, без изменения заданных параметров электросетей с различных источников ее производства.

Ссылки [ править ]

- ^ a b c Тонг, Колин (2018). Введение в материалы для перспективных энергетических систем . Springer. С. 400–. ISBN 978-3-319-98002-7.

- Buschowl, KHJ et al. изд. (2001) Энциклопедия материалов: наука и технологии

. Эльзевир. С. 4807–4808. ISBN 0-08-043152-6 - Сидор, Y .; Ковач, Ф. (2005). «Вклад в моделирование процесса обезуглероживания электротехнических сталей» (PDF) . Вісник Львівського університету.Серія фізична

.

38

: 8–17. - «ASTM A867» . ASTM . Проверено 1 декабря 2011 года .

- «Кремниевый сердечник» A » » . CarTech . Проверено 1 декабря 2011 года .

- «Кремниевый сердечник» A-FM » » . CarTech . Проверено 1 декабря 2011 года .

- ^ a b «Утюг с кремниевым сердечником CarTech®» B-FM » » . CarTech.

- «CarTech® Silicon Core Iron» C » » . CarTech . Проверено 21 ноября 2022 .

- Niazi, A .; Pieri, JB; Berger, E .; Джути, Р. (1975). «Замечание об электромиграции границ зерен в кремнистом железе». Журнал материаловедения

.

10

(2): 361–362. Bibcode : 1975JMatS..10..361N . DOI : 10.1007 / BF00540359 . - ↑

Вон, Эдди. «Односторонние и двухтактные: глубокие, темные секреты выходных трансформаторов» (PDF) . - Финк, Дональд Г. и Битти, Х. Уэйн (1978) Стандартное руководство для инженеров-электриков,

11-е изд. Макгроу-Хилл. С. 4–111. ISBN 978-0070209749 - ^ a b Jump, Лес (март 1981) Трансформаторная сталь и сердечники

, Federal Pioneer BAT - «ASTM A976-03 (2008) Стандартная классификация изоляционных покрытий по составу, относительной изоляционной способности и применению» . ASTM A976-03 (2008)

. ASTM. - «Классификация изоляционных покрытий для электротехнической стали» (PDF) . Проверено 27 марта 2013 года .

- МЭК 60404-2

- де Лорб, Ричард (июнь / июль 1981), здесь нет лазеров

, Federal Pioneer BAT - Обзор рынка электротехнической стали . Товар внутри

. 15 февраля 2022 г.