Как сделать циркулярную пилу своими руками?

Изготовление циркулярной пилы, как и любого другого прибора для домашнего хозяйства, требует терпения и фантазии. Многие мастера выделяют несколько вариантов процесса изготовления этого инструмента, причём каждый из них является правильным. Одни покупают промышленный агрегат и усовершенствуют его в зависимости от целей дальнейшего использования. Другие собирают циркулярную пилу, самостоятельно используя валы, двигатель, станину и прочие детали. В некоторых случаях детали (кроме электродвигателя) изготавливают своими руками.

Рекомендуем: Как выбрать лучшее сверло по металлу для дрели и других инструментов

Настольная циркулярная пила

Настольный вариант деревообрабатывающего агрегата – это вариант сбора инструмента для любителя. Для её изготовления понадобится дерево для корпуса и железные уголки или профильные трубы. Основание у настольной пилы небольшое.

В качестве основы используется чаще всего болгарка. Следует продумать способ включения и выключения инструмента. Принцип создания настольной циркулярной пилы заключается в изготовлении корпуса, верхней плиты, крепёжных элементов для древесины, фиксирующих деталей и места крепления болгарки.

В итоге при сборке можно получить небольшой агрегат, который легко переместить или перевезти в другое место.

Полноценная стационарная минициркулярка

Полноценная циркулярная пила отличается, в первую очередь, своими большими объёмами, а значит, и увеличивается производительность. Она позволяет обрабатывать больше древесины, улучшается фиксация, появляется возможность регулировки пилы, но при её изготовлении следует использовать больше материалов и обойтись без болгарки. Упор при изготовлении стационарной пилы делают на применение металлической основы. Это значительно увеличивает продолжительность срока службы агрегата и его производительность. Из дерева делают только отдельные детали, которые не подвергаются большим нагрузкам. Чаще всего выбирают в качестве упора металлический уголок 100х100 мм. К нему приваривают металлические пластины толщиной не меньше 5 мм, которые имеют прорези по длине. Длина упора в итоге должна быть равна рабочей поверхности циркулярки. Длина пластин должна быть равна поверхности плиты.

Следующий этап – просверливание дырок в рабочей плите:

посередине; на краю рамки.

В итоге из отверстий должен получиться прямоугольник с вершинами в центре отверстий. На месте отверстий будут приварены гайки для дальнейшей установки болтов фиксаторов. При изготовлении отверстий следует помнить, что упор должен быть параллелен плоскости пилы.

Изготовление ручки для циркулярной пилы

Ручка циркулярной пилы нужна для установления глубины и высоты пропила. Этот элемент относится к одним из самых важных. Сконструировать подъёмный механизм можно двумя способами.

В первом случае используемый механизм работает от подъёма и опускания самого диска пилы. Такое приспособление можно сделать путём установки металлической плиты на основании станка при помощи длинных болтов. Подъём будет осуществляться с помощью подкручивания фиксирующих гаек. Опускаться диск пилы будет аналогичным способом, только с помощью откручивания гаек.

Второй тип механизма регулировки немного сложнее в изготовлении, но в итоге получается надёжная и простая в использовании функция подъёма и опускания.

Подъёмный механизм включает в себя:

рукоять, на которой находится шкала регулировки; регулировочную штангу с заранее установленными фиксирующими гайками; направление для движения валов и двигателя.

Регулировочную штангу при желании заменяют стандартными шпильками из металла с новой резьбой. Такой вариант выгоднее, надёжнее и проще при изготовлении функции регулировки.

Первый этап создания рукояти регулировки заключается в приваривании металлической пластины к шпильке. Дальше просверливаются отверстия на расстоянии 4–5 мм от центра металлической пластины, совмещённой со шпилькой. Чтобы вращать всю конструкцию, дополнительно рекомендуется приварить стержень.

Шкалу легко сделать с помощью многослойной фанеры или пластика. Деталь одевается на шпильку и фиксируется саморезами или другими подходящими подручными средствами. Главное, чтобы шкала регулировки была прочно зафиксирована. После установки шкалы на неё наносятся пометки, которые впоследствии будут определять высоту подъёма рабочей плиты.

Устройство пропановой горелки

Перед тем, как приступать к самостоятельному изготовлению газовой горелки стоит разобраться с ее конструктивными особенностями и принципом работы.

Как правило, пропановая горелка состоит из следующих элементов:

- корпус;

- рукоятка;

- распределительное сопло;

- газовый шланг;

- газовая трубка;

- баллон с пропаном;

- редуктор;

- хомуты для крепления.

По шлангу из баллона под давлением подается пропан. Объем газа регулируется рабочим краном на баллоне, но в целях безопасности стоит дополнительно установить понижающий редуктор.

Это основные элементы, которые будут присутствовать в самодельном устройстве. Но в зависимости от выбранной модификации конструкция может немного меняться

Для открытия/закрытия подачи газа используется запорный кран. Он находится за основным вентилем. Регулировка интенсивности пламени выполняется при помощи рабочего крана.

На один конец газового шланга, по которому происходит подача газа, крепится специальная насадка, на конце которой расположен ниппель. Ниппель вместе с газовой трубкой помещаются в металлический стакан, где собственно и происходит создание горючей смеси.

Далее горючая смесь через сопло под давлением поступает в область сгорания. Для поддержания равномерного процесса горения в сопле специально предусмотрены отверстия.

Ознакомившись с конструкционными особенностями устройства можно приступать к созданию газовой горелки своими руками, тем более, что это не так сложно, как может показаться на первый взгляд.

Можно обустроить кузнечный горн и на жидком топливе, используя в качестве последнего отработку, солярку или мазут.

Сложность заключается в подаче нужного количества топлива в камеру сгорания.

Собирая такую печь, монтируют бак для горючего и систему его подачи в очаг — форсунку. Главная проблема заключается в том, чтобы топливо распрыскивалось в мелкую пыль, тогда система будет эффективной.

Некоторые специалисты рекомендуют для этого использовать топливный тракторный насос.

Для более высокой температуры потребуется обустроить и подачу воздуха. Лучше всего использовать электрический вентилятор.

Однако кузнечная печь на жидком топливе довольно сложная в обслуживании и сборке. Намного проще собрать газовый аналог, да и топливо обойдется намного дешевле, а потребуется его меньше. Но некоторые мастера собирают такие печи и используют для своей кузни.

Решая, какой из типов горна собрать своими руками, нужно руководствоваться потребностями и планируемыми видами работ. Кованые ножи не требуют больших размеров очага и, если будут создаваться такие небольшие поковки, не стоит собирать большую стационарную конструкцию. Намного проще сделать небольшой переносной тип печи, желательно на газу.

Конечно, при запланированном производстве более массивных изделий лучше всего делать стационарный кирпичный горн с мощным поддувалом и вытяжкой.

Также немаловажным моментом будет выбор топлива. Газ более дешевый и простой вариант, уголь (древесный или каменный) несколько сложнее в использовании и его нужно большее количество в пересчете на массу заготовки. Что выбрать — зависит от Вашего предпочтения и доступа к запасам горючего.

Для того, чтобы принять участие в обсуждении данного материала, перейдите к комментариям этой статьи. Оставьте свои замечания, подкрепленные опытом сборки и использования различных конструкций кузнечных горнов.

Кузнечный горн из газового баллона – это незаменимый помощник в вашей мастерской. Такой горн дает возможность раскалить до красна металл, ковать ножи, топоры, заниматься художественной ковкой и создавать оригинальные предметы под заказ.

Корпусом этого приспособления служит небольшой газовый баллон на 25 литров, со срезанными болгаркой торцевыми стенками. В горне использовано огнеупорное керамическое одеяло из 2 слоев, а также дополнительное покрытие в виде термостойкой футеровки. На внутренней части внизу горна расположены огнеупорные шамотные плиты (подойдет альтернативный вариант в виде огнеупорного кирпича), на которых снизу также имеется керамическое одеяло.

Вверху баллона сделано отверстие со вваренным сгоном небольшого размера, который позволяет устанавливать сопло газовой горелки. Для питания использован обычный газовый баллон с пропаном. Температура внутри в горне может быть выше 1000°C – это оптимальный показатель, при котором металл накаляется до красна.

Процесс изготовления

Итак, у человека имеется весь необходимый инструмент, вал с определенным диаметром, а также чертеж. Для начала нужно закрепить деталь в токарном станке. Вне зависимости от его типа, используется двустороннее крепление. Любой токарный станок имеет шпиндель. Здесь крепится вал с помощью специальных зажимов. С другой стороны располагается задняя бабка. Она поджимает материал сзади. Теперь можно переходить к черновой обработке.

Для этих целей применяется проточный резец. Для черновой обработки используется грубый съем, поэтому к инструменту не предъявляется каких-то определенных требований. Самое главное, чтобы он был наточен. В противном случае на заготовке могут образовываться заусенцы, а это недопустимо. Просто запускается станок, и в соответствии с самым большим диаметром идет обработка.

Он понадобится для проведения чистовой обработки резцом.

Теперь можно переходить к обработке других поверхностей. Так как посадочных мест достаточно много, каждое из них будет обрабатываться в соответствии с чертежом. Работать стоит на высоких оборотах, чтобы поверхность получалась максимально качественной и гладкой.

После того как черновая обработка будет завершена, можно переходить к чистовому точению. Для этих целей также используется соответствующий резец. Все припуски, которые оставались ранее, придется удалить. Здесь обязательно стоит ориентироваться на чертежные размеры. По ним и идет обработка. Желательно после каждого чистового прохода проверять размер, чтобы на выходе получилась действительно правильная заготовка.

Далее в ход идет канавочный резец. Он служит для точения специальных канавок под шпонки. Таковых здесь будет сразу несколько. Они позволят крепить на валу самые разнообразные детали. Резать обязательно нужно в соответствии с теми размерами, которые имеются на чертеже. После того как работа будет завершена, можно еще раз проверить все имеющиеся размеры.

При необходимости можно снять вал, а затем попытаться надеть на него подшипник и другие детали, которые будут использоваться. Если все крепится нормально, то можно смело констатировать тот факт, что работа проведена грамотно, и, значит, вал для циркулярки готов к эксплуатации. Разумеется, для получения более чистой поверхности можно применить дополнительно наждачную бумагу.

Для обработки заготовки с ее помощью последняя закрепляется снова на свою позицию. Теперь берется лист наждачной бумаги, который проводится по валу. При этом зажатая заготовка должна вращаться. Наждачку стоит использовать не грубую, чтобы получить зеркальный блеск, после этого вал можно снимать со станка. Он полностью готов к установке на циркулярку. Разумеется, придется сделать еще ряд манипуляций и с другими заготовками, чтобы они все идеально садились на него.

На самом деле работа не сложная, но все же лучше обращаться к профессионалам, тем более что не у каждого человека имеется в распоряжении токарный станок. Лучше работу производить на станке с числовым программным управлением, так она заметно упрощается.

Таким образом, работа завершена, значит, можно подводить некоторые ее итоги. Теперь каждый знает о том, как . На самом деле все то, что было описано выше, заключается в обработке простого вала.

В некоторых случаях его можно получить из прутка соответствующего диаметра. Все остатки заготовки впоследствии удаляются. Их можно просто отпилить с помощью ножовки по металлу. Можно использовать и другой инструмент. К примеру, для этих целей идеально подходит болгарка с соответствующим кругом, который способен резать металл. Все зависит от того, что имеется в наличии у человека, в его мастерской.

В домашнем хозяйстве часто не хватает циркулярной пилы, особенно если затеян капитальный ремонт или строительство. Промышленные изделия не всем по карману – слишком дорого. А ведь можно изготовить циркулярку самому, используя те материалы, что имеются в домашнем хозяйстве.

Как сделать самодельное приспособление для заточки?

В качестве инструкции для изготовления приспособления для заточки циркулярных пил мы представим перечень конструктивных элементов, чертежи с их размещением и штатным местом в устройстве.

Устройство должно включать следующие конструктивные элементы.

- Электродвигатель, который закрепляется на подставке таким образом, чтобы на его вал можно было смонтировать шлифовальный диск (альтернативой может стать УШМ).

- Подставка, позволяющая подавать резцы к шлифовальной поверхности в одной плоскости и на одной оси.

- Регулировочные винты для оснащения площадки возможностью изменять параметры угла наклона в вертикальной и горизонтальной оси.

- Фиксаторы для закрепления полотна циркулярки и площадки, на которой оно размещено.

- Устройство для подачи двигателя вперед-назад.

- Защитный кожух для вращающихся элементов двигателя.

В статье рассмотрели все, что может пригодиться для заточки диска дисковой пилы, этих данных вполне достаточно, чтобы провести процедуру своими руками и получить хороший результат. Если, вы уверены в своих силах, то дерзайте, пробуйте, точите, желательно в первый раз потренироваться на старом диске. В противном случае, обратитесь в мастерскую, в ней наточат диск быстро и качественно, на специальном оборудовании, за умеренную плату.

Процесс изготовления: пошаговая инструкция

Разметка места крепления пилы к столу

Разметка и крепление ребер жесткости

Столешница под циркулярную пилу в готовом виде

Чтобы сделать качественное сооружение необходимо соблюдать некоторые советы. Процесс состоит из нескольких шагов, представленных в таблице.

| Шаги | Описание |

| 1 | Брусок со всех сторон следует подровнять при помощи рубанка. Затем из него собирается каркас будущего стола. В каждой из сторон столешницы нужно просверлить несколько отверстий по 5 мм. Дополнительно по одному сквозному выполняется для ножек изделия. |

| 2 | В царгах выполняются по несколько отверстий аналогичного диаметра. В ножках выполняют по одному сквозному. Диаметр остается прежний, 5 мм. |

| 3 | Приступайте к установке шкантов в столешницу. Перед этим они покрываются столярным клеем. Сверху помещают ножки и царги. При наличии струбцин со стяжками изделие следует крепить при помощи их. Когда клей полностью просохнет нужно скрепить царги и ножки, используя специальные крепежи из металла. Дополнительно следует стянуть саморезами. Добавить сооружению надежности и прочности можно, воспользовавшись уголками. Они станут элементом дополнительного крепления, придадут изделию устойчивости. Для короткой стороны достаточно 2 штук, а для длинной подойдут 3. |

| 4 | Следующий шаг предполагает закрепление пилы на изделии с внутренней стороны. Есть несколько методов осуществить задачу. Для закрепления подойдут болты М4 или бруски с саморезами. Первый случай отличается быстротой и надежностью. Второй метод не предполагает дополнительных отверстий, что избавляет от необходимости сверления. Нужно проделать выпил в брусках, ширина которого равна габаритам площадки пилы. Далее саморезы и бруски с обеих сторон скрепляют оборудование и столешницу |

| 5 | После установки пилы понадобится еще брусок большего размера. Его, используя саморезы, закрепляют на основании конструкции. Прикручивание осуществляется на отметках, сделанных при выставлении платформы в ровное положение. Указанные манипуляции помогут, снимая пилу, возвращать ее обычно быстро без поиска разметок |

| 6 | Диск пилы устанавливается на положенное место. Основа пропиливается для получения продольного отверстия. Затем изделие нужно перевернуть |

| 7 | Затем начинают изготовление параллельного упора. От фанеры отпиливаются две полоски. Их длина должна совпадать с шириной стола. В среднем эти габариты равны 10 см. Углы следует скруглить |

| 8 | Полученные полосы шлифуются. Их нужно скрепить под углом саморезами. Внутрь следует прикрутить уголок из металла |

| 9 | Если нужно закрепить на основе упор и сооружение будет использоваться часто, следует прикрепить направляющую так, чтобы она находилась перпендикулярно диску. Прикрепите ролик на нижней части. Это позволит ему двигаться. |

Крепление ножек к столу

Крепление пилы к столешнице

Фиксирование пусковой кнопки

Конструкция выполнена и готова к использованию

При выполнении описанных манипуляций важно помнить о соблюдении мер безопасности. Касается и любых манипуляций с дисковой пилой. Регулярно проверяйте положение стола и его крепость

Конструкция должна быть устойчивой, без расшатывания

Регулярно проверяйте положение стола и его крепость. Конструкция должна быть устойчивой, без расшатывания.

Пример изготовленного рабочего стола для циркулярной пилы

Вариант стола для ручной циркулярной пилы с механизмом подъема

Сначала убедитесь в надежном закреплении пилы, только потом включайте ее. Нельзя держать материал распила руками. Это поможет избежать попадания древесины в лицо, когда начнут отскакивать сучки. Дополнительно рекомендуется при работе использовать специальные защитные очки.

Для безопасности обязательно используйте защитные очки

Указанные простые советы помогут избежать травматизма на рабочем месте.

Материалы для изготовления

Для изготовления пилы, вам понадобятся:

- мощный электродвигатель на 220 В со шкивом и ремнем;

- диск от циркулярной пилы;

- шток от автомобильного амортизатора;

- два подшипника 6004;

- два стопорных кольца 5/8 дюйма;

- металлические трубы;

- шкив ø90 мм;

- болгарка;

- сварочный аппарат;

- молоток;

- рулетка;

- деревянный брус;

- тиски;

- гайки, шайбы, саморезы;

- баллончик с краской.

Собираем дисковую пилу

Одеваем шкив на втулку и затягиваем крепежные винты.

На вторую сторону вала подсоединяем пилу в такой последовательности: гайка – прижимная шайба – диск пилы – центрирующая шайба – прижимная шайба – гайка, и хорошо все затягиваем.

Прикручиваем саморезами ножки вала к деревянному брусу.

Устанавливаем электродвигатель так, чтобы его шкив и шкив пилы находились в одной плоскости и одеваем ремень. Наша дисковая пила готова. Остается только включить электропитание и убедиться, что все сделано правильно.

Делаем вал дисковой пилы

Надеваем подшипники на шток амортизатора. Если подшипники надеваются туго, подбиваем их насадкой из трубы.

Зажимаем подшипники вместе со штоком в тисках. Конец штока без резьбы вставляем в патрон дрели.

Намечаем места стопорных колец (в примере длина вала – 16 см). Включив дрель, болгаркой прорезаем пазы под стопорные кольца.

Лишнюю часть штока отрезаем и все аккуратно зашлифовываем.

От металлической трубы, внутренний диаметр которой чуть меньше наружного диаметра подшипников, отрезаем кусок 16 см.

Внутренний диаметр по краям трубы расшлифовываем под подшипники.

Вставляем шток и подшипники в трубу, фиксируя их с двух сторон стопорными кольцами.

Из листового металла вырезаем две ножки для вала размером 25х6 см и привариваем их по краям корпуса из трубы. Места сварки зачищаем.

Из металлической трубы подходящего диаметра делаем переходник, компенсирующий разницу между диаметром вала и внутренним диаметром шкива.

Привариваем его к валу и зашлифовываем края.

В ножках вала просверливаем четыре крепежных отверстия.

Красим вал краской из баллончика, предварительно замотав скотчем шток амортизатора.

READ Заточка пилы бензопилы цепи

Изготовление циркулярки

Перед тем как приступать непосредственно к изготовлению циркулярного станка необходимо продумать его устройство и конструкцию, а в идеале подобрать схему-чертёж, по которой в последующем будут выполняться все работы. Планируя изготовления станины, необходимо помнить о том, что такая конструкция должна быть устойчивой и надежной. Для производственных мощных пил основание выполняется из усиленной сваренной металлоконструкции. Для бытовых моделей можно использовать для станины деревянные бруски с фанерой или сварить основание из металлического уголка.

Сделать мощную и простую в использовании циркулярку можно из мотора от стиральной машины. Это не составит особой сложности. Такие двигатели имеют компактные размеры, работают от однофазной сети с напряжением 220 вольт, отличаются надежностью и способны работать на высоких оборотах.

Одним из важнейших узлов электропилы является вал, на который крепится рабочая пила. Можно использовать уже готовый вал от аналогичного оборудования или изготовить его на фрезере из металла кругляка. Вытачивают вал на токарном станке, проверяя идеально точное центрирование. Даже минимальное биение вала не допускается, так как в последующем работать на таком неправильно отцентрированном циркулярном станке будет невозможно и небезопасно. На валу следует выполнить посадочные места под шкивы и дисковую пилу.

Пильный диск должен возвышаться над поверхностью рабочей столешницы максимум на треть своего диаметра. В противном случае при большей высоте пилы обрабатывать древесину будет затруднительно, а работа на таком станке станет попросту опасной. При необходимости работы с брусом диаметр пильного диска будет приблизительно 350 миллиметров. Для обработки досок следует выбирать небольшие диски, диаметр которых составляет 250−300 миллиметров

Качеству используемых пильных дисков необходимо уделить должное внимание, так как в последующем на минициркулярку будет приходиться существенная нагрузка, некачественные диски быстро затупятся и потребуют замены

Миниатюрный станок из двигателя от стиральной машины своими руками

А вот что касается двигателя от стиральной машины, то это, пожалуй, один из самых лучших вариантов мотора для сборки циркулярной пилы в домашних условиях. Моторы стиральных машин отличаются большим ресурсом и выносливостью. Небольшие обороты вала целиком компенсируются конструкцией – в большинстве двигателей стиральных машин имеется проточка под шпонку шкива, а сам корпус имеет удобные отверстия для крепления. Повысить число оборотов пильного диска пилы можно, установив на мотор и рабочий вал шкивы разного размера или взять электромотор от центрифуги той же стиральной машины. Кстати, из двигателя центрифуги можно сделать станок с прямой передачей, у такого мотора обычно длинный вал, и пилу небольшого диаметра можно установить прямо на него.\

Но главным преимуществом двигателя от стиральной машины выступает его мощность. Он рассчитан на длительный период работы, а для циркулярной пилы это самое главное.

Преимущества переносной пилы

Ручная циркулярная пила

Есть несколько очень важных технических характеристик, благодаря которым этот инструмент рекомендуется использовать в таких целях.

- На пилу можно устанавливать диск с внешним диаметром 350 мм, что позволяет резать пиломатериалы толщиной 70–85 мм. На станке эта глубина немного уменьшается, можно разрезать доски толщиной 60–75 мм. Этого вполне достаточно для большинства домашних поделок из дерева – от сложной мебели до простых игрушек.

- Мощность двигателя не менее 2 кВт, он выдерживает значительные нагрузки, а специальная эффективная принудительная вентиляция быстро отводит тепло, что дает возможность механизмам работать длительный период времени с нормальными тепловыми режимами.

- Скорость вращения вала пилы соответствует существующим требованиям к деревообрабатывающим режущим инструментам. Это позволяет получать отличное качество пропила и соблюдать правила техники безопасности.

- Ручную пилу можно фиксировать к столу таким образом, что при необходимости она быстро снимается и используется в обычном режиме. При этом все начальные технические характеристики полностью сохраняются.

Дополнительные насадки для контроля точности распила облегчают работу с дисковой пилой

Ручная циркулярная мини-пила Bosch PKS 16 Multi — легкий и компактный инструмент

Сетевая дисковая циркулярная мини-пила Rockwell RK3440K с лазерной указкой

В связи с такими преимуществами переносных пил, сомнительные варианты изготовления стационарных циркулярных станков рассматривать не будем, а остановимся только на этом.

Технические характеристики и конструкция устройства

В современны механизмах деревообрабатывающих станков широко используются вращательные элементы на подшипниках. Менее распространено в конструкции станков поступательное движение, его комбинирование с вращательными элементами (валами, шпинделями) позволяет совершать винтовое движение установленных фрез. А движение поступательно перемещает части механизма, обеспечивая в специальных устройствах направляющее движение.

Для осуществления данных видов вращений, движений используются специализированные детали — валы, оси, шпиндели, которые специально устанавливаются в участки (цапфы, шипы или пята), при этом опираются на устройство, называемое подшипниками ил подпятником.

Валом же обозначается основная вращательная деталь, как правило, это гладкая или ступенчатая цилиндрическая деталь, предназначающаяся для поддерживания установочных на ней зубчатых колес, звездочек, шкивов, катков и т. п. Вал осуществляет вращательную передачу.

При работе на вал испытывает следующие технические нагрузки:

- кручение;

- изгиб;

- напряжение;

- деформация в виде растяжения (сжатия).

СПРАВКА. Данные характеристики индивидуальны для каждого вида станка.

Конструкции валов в большинстве случаев одинаковы:

- опора;

- подшипник;

- цапфа;

- шипы;

- шейки.

Основной элемент вала — ось, это деталь для поддержания установленных на ней элементов. В отличие от вала ось не предназначена для передачи вращающего момента и работает только на изгиб.

Конструкция вала для разных станков многообразна: от простейших цилиндров до сложных коленчатых сборок. В некоторых станках используются гибкие валы, которые были придуманы еще в 1889 году инженером Карлом де Лавалем. Форму вала определяет оказываемая на него нагрузка, а также распределение силы вращения, давление крутящих элементов.

Изготовление циркулярной пилы своими руками

Необходимость иметь под рукой небольшой циркулярный станок наверняка приходила в голову всем, кто хотя бы однажды пытался сделать ровный разрез электролобзиком или ручной пилой небольшой дощечки или полоски ламината. Другое дело, когда такая операция выполняется на устойчивом станке. Пусть даже эта циркулярка своими руками была собрана из металла и имеет не слишком презентабельный вид, но этот станок по дереву позволяет выполнить работу и быстрее, и качественнее. Вот только как самому собрать циркулярку с наименьшими затратами и использовать при этом доступные детали, например, двигатель от стиральной машины?

Устройство направляющих для пилы разных типов

Схема чертежа заточки и разводки пилы – 1) Полотно пилы. 2) Заточенный зуб. 4) Приспособление для заточки. 5) рабочий стол для заточки пил. 6-7-8) Направления напильника, соотношении к рабочему столу и затачиваемым зубьям пилы. 9) – леска отгиба зубьев при разводе.

Упор для поперечного реза является одним из самых простых и часто применяемых приспособлений. Он позволяет разрезать длинные заготовки под углом 90° и 45° достаточно быстро. Основание упора изготавливается из текстолита, который имеет толщину 4-5 мм. Можно использовать и фанеру 9-10 мм. Брусья для опоры сечением 2х2 см подойдут дубовые или буковые. Брусья соединяются с основанием шурупами, которые имеют потайные головки

Важно выдерживать углы 90° и 45° между брусьями для опоры. Если есть необходимость, такие упоры можно изготовить и для других углов реза

Если нужно разрезать большое количество одинаковых брусков, нужно сделать П-образную конструкцию. Она прижимается к обрезаемым брусьям как “седло”. Данное приспособление состоит из 3 деталей: спинки и двух боковых частей. Спинка делается из куска доски, которая имеет толщину 23-25 мм и ширину, равную сечению бруска. Боковые части изготавливаются из текстолита или фанеры. Ширину боковин нужно сделать такую, чтобы была обеспечена опора кромке площадки инструмента до входа диска пилы в древесину бруска.

Можно будет точно разрезать брус большой толщины за два прохода с разных сторон, при этом не понадобится снимать упор.

Есть возможность сделать и кромочный упор, однако надо знать, что изготавливается он довольно долго. Благодаря большей длине кромки опоры направляющая сможет обеспечить более ровный рез, чем конструкции, которые идут в комплекте с пилой. Основание упора и опорная планка вырезается из фанеры, которая имеет толщину 13-15 мм. В основании выбираются пазы под направляющие шпонки, после чего изготавливаются отверстия под диск пилы и сквозной паз под винт для зажима. Для того чтобы изготовить кромки планки опоры, шпонки, рейки крепления пилы, понадобится использовать твердую древесину. Клеевые соединения шпонок, кромки с планкой опоры и рейки крепления инструмента с основанием рекомендуется усилить небольшими шурупами с потайными головками.

Изготовить приспособления для циркулярной пилы самому несложно, для этого нужен минимальный набор материалов. Не рекомендуется использовать конструкции, которые идут в комплекте с пилой.

Изготовление столешницы

На первом этапе изготовления станины с деревянной столешницей своими руками имеющийся лист фанеры размещают в соответствии с имеющимся эскизом или чертежом.

Для того, чтобы уменьшить число распилов, разметку проводят от кромок листа. Приспособления для циркулярки своими руками.

В качестве инструмента используют ножовку с мелким зубом или электролобзик.

Выводы и полезное видео по теме

Особой популярностью пользуется инжекционная горелка, разработанная Александром Кузнецовым. В этом видео-ролика он рассказывает из чего состоит конструкция и как ее собрать:

Пример работы инжекционной горелки:

Правильно спроектированная и изготовленная своими руками в точности с требованиями, инжекционная горелка станет надежным помощником на длительное время. Это устройство заменит дорогостоящие инструменты заводского изготовления. С его помощью можно решить многие бытовые проблемы, не прибегая к помощи профессионалов.

Хотите рассказать о том, как собирали инжекционную горелку для кузнечных работ собственными руками? Располагаете полезной информацией по теме статьи? оставляйте, пожалуйста, комментарии в находящейся ниже блок-форме, задавайте вопросы, размещайте фотоснимки.

Ручной вариант из болгарки

Ручная циркулярная пила своими руками проще всего получается, если на хозяйстве уже есть болгарка. Достаточно внести всего два простых усовершенствования: скользящий упор и осевую рукоятку.

Скользящий упор – два куска мелкого металлического уголка, расположенных по обе стороны от рабочего органа: диска с зубьями, установленного вместо абразивного круга. Зазор – 3-4 мм с каждой стороны. Горизонтальные кромки уголков нужно закруглить снизу, чтобы не цеплялись за обрабатываемую деталь. Уголки нужно соединить поперечными связями спереди и сзади. Для этого подойдут болты с гайками, а нужный зазор даст пакет шайб.

На корпус болгарки надеваем хомут из металлической ленты; винтовая стяжка хомута располагается снизу. К ней жестко крепится сложенная вдвое полоска жести или оцинковки с отверстием под задний болт скользящего упора. Таким образом упор закрепляется сзади. Можно хомут с задней стойкой упора выполнить как одно целое, но толщина полоски металла при этом должна быть не менее 1 – 1,5 мм. Перекладывая обеспечивающие зазор шайбы, добиваются одинаковых зазоров между рабочим органом и боковинами упора.

В корпусе редуктора болгарки делаем два — четыре отверстия с резьбой под мелкие болты (М3 – М5). Редуктор нужно сначала разобрать и определить по месту, где можно сверлить. Отверстия эти нужны, чтобы прикрепить самодельную осевую рукоятку. При использовании штатной боковой рукоятки болгарки сделать ровный пропил будет трудно даже физически крепкому мужчине со стойкими трудовыми навыками.

Осевую рукоятку выполняем из металлической трубки или прутка в виде направленного вверх вперед рога либо поперечной скобы шириной в ладонь с некоторым запасом. Концы, которыми она будет крепиться к редуктору, НЕ расплескиваем и сверлим в них отверстия под крепежные болты. Если крепежные концы расплескать, рукоятка будет гнуться от усилий во время работы.

Если рукоятка в виде рога, дальний его конец расплескиваем в горизонтальной плоскости и сверлим в нем отверстие под ось 4-6 мм с запасом, т.е. 6-10 мм. Если рукоятка – скоба, под ней, в те же отверстия в редукторе, крепим торчащий вперед кусок прутка или трубки, а конец его расплескиваем и сверлим в нем отверстие, как указано выше. Разумеется, между прутком и скобой должно быть достаточное для удобства работы расстояние – 100-150 мм.

Теперь берем кусок стального прутка 4-6 мм. Это будет регулировочная штанга. Один ее конец изгибаем в виде петли, слегка расплескиваем и отверстие досверливаем под передний болт упора. Подбирая шайбы на переднем конце упора, добиваемся равномерной ширины зазора по всей его длине. При штанге 6 мм понадобятся, скорее всего, лишь две тонкие шайбы, по одной с каждой стороны.

На «хвосте» штанги нарезаем резьбу. Резьбовый «хвост» войдет в отверстие на рукоятке, описанной в предыдущем параграфе. На него заранее наворачивают одну гайку, а после сборки – вторую. Отпуская и подтягивая гайки поочередно, можно регулировать глубину пропила. Все, ручная циркулярная пила готова к работе.

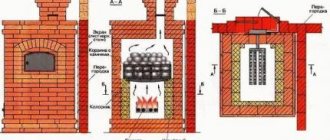

Беремся за горн

Одним из видов необходимого оборудования для нашей мастерской является кузнечный горн. Если заниматься не одной лишь холодной ковкой (о ней писали здесь), то без него никак не обойтись. В принципе, купить сейчас возможно практически все, в том числе и это изделие. Но когда видишь стоимость (а цена на самые дешевые модели от 48 000 рублей), то невольно возникает мысль, а нельзя ли сделать его своими силами? Ответ простой – можно, и довольно просто.

ЧИТАТЬ ДАЛЕЕ: Идеи мебели для веранды и террасы

Традиционно для такой «топки» используется уголь (древесный или каменный). Но учитывая, что у нас в стране нет проблем с газом, рассмотрим именно такую конструкцию. С практической точки зрения она гораздо удобнее, да и проще в изготовлении. Стоит заметить, что в данном случае нет никакой разницы, какой это будет газ – магистральный или из баллонов.

- Простота сооружения. Хотя бы уже потому, что привычных колосников в такой печке не будет.

- Возможность регулирования температуры нагрева.

- Дешевизна и доступность топлива.

- Низкие затраты на изготовление.

- Мобильность. Учитывая небольшой вес, его легко переносить с места на место.

На схеме ниже вы можете увидеть, как именно изготавливается газовая горелка. Для такого устройства потребуются следующие компоненты:

- Корпус, который выполняется в виде двойного усеченного конуса. Для его изготовления потребуется высокопрочная сталь.

- Конфузионный раструб, выполняемый из стали Х18Н9Т, устойчивой к воздействию высоких температур и открытого пламени.

- Головки для подведения к месту работ природного либо сжиженного газа, а также воздуха под требуемым давлением.

- Устья.

- Регуляторы, позволяющие настраивать количество газа и воздуха в смеси.

Полуторадюймовые трубы и листовая жаропрочная сталь помогут выполнить основные элементы устройства. Для этой цели применяется сварка в среде аргона, но можно также использовать флюс, который защитит шов от воздействия кислорода и быстрой коррозии. В качестве труб для подведения газа и воздуха берем обычные рукава высокого давления. Главное – правильно подобрать их диаметр. Соединение с корпусом осуществляется посредством металлических хомутов.

Начинающему кузнецу для приобретения опыта и чутья лучше всего быстренько сделать мини-горн из 6 шамотных кирпичей, см. рис. Лезвие топора, чтобы побриться можно было, или охотничий нож в нем не раскалишь под закалку, но можно греть мелочь для художественной ковки, концы длинномера под ковку или гнутье или плавить в тигельке драгцвет.

Мини-горн из 6 кирпичей

Полки колосниковой решетки из обрезков стальных труб, а самые колосники – из стальной полосы 4-6 мм толщиной. Колосники нужно закрутить на угол винтом, чтобы захватывали дутьевой поток, как показано на рис. Топливо – кокс или уголь. Розжиг и дутье – паяльной лампой, газовой или бензовоздушной горелкой.

Давайте рассмотрим рисунок выше. На нем показано три вида пламени одной и той же газовой горелки с наддувом, но с разной степенью обогощенности смеси кислородом. Под №1 идет смесь с минимальным количеством кислорода. Наддув выключен. Пламя у горелки мягкое, желтое. Языки пламени неспешно вырываются из горелки, горение происходит практически беззвучно.

Энергия такого пламени минимальна. На нем только чайник греть. Под №2 наддув включен на одну треть. Желтые вялые языки пропадают, пламя приобретает голубой цвет, из сопла появляется так называемое «ядро» пламени характерного зеленоватого оттенка. Температура самого ядра не так уж велика, но на границе перехода от ядра к голубому цвету эта температура достигает максимума.

Поднесенная в эту зону металлическая арматура раскаляется практически до бела! По мере дальнейшего усиления наддува форма факела становится все более правильной, ядро укорачивается и прячется в недрах сопла, и, наконец, пламя, вырывающееся с гулким ревом приобретает острую форму кинжала, как показано на картинке №3. Такое пламя обладает максимальной концентрацией энергии в одной точке, что уже характерно для газовых резаков.

На графике слева представлено распределение температуры пламени в зависимости от зоны. На сами значения не обращайте внимания — для пропана они немного нише, но суть остается та же. Максимальная температура у пламени на границе ядра. И самые холодные зоны — это самое начало пламени и самый хвост факела.

Для горелки газового горна или газовой плавильной печи нужно выбирать вариант №2. В замкнутой рабочей камере плавильной печи синий язык пламени вытягивается и полностью обволакивает тигель с металлом, более-менее равномерно нагревая его. Если же в плавильной газовой печи довести факел до состояния №3, то тигель будет сильно перегреваться в одной точке, начнет обгорать и в конце концов испортится. Конкретно для газового горна иногда требуется именно локализованный нагрев заготовки, поэтому возможен вариант использования и резкого факела №3.

…Статья в процессе написания…

Вал на циркулярку своими руками без токаря

И еще у вас всех прошу одного совета,на фуганке одна половина стола глухая, а вторая регулируемая, глухая половина по отношению к ножам на каком уровне должна быть выставлена ?

Есть много способов, многие из интернета некоторыми пользуюсь сам но все индивидуально к станку: 1. Выравниваем столы и ложим магнит на верх нож поднимется равномерно по плоскости останется только зажать винты пробовал, есть недостаток при затягивании винтов ключ прилипает к винтам и мешает затягивать.

Похожий вариант с первым но внизу в валу засверлены 2 отверстия по краям и в них вставлена пружина. сверху нож. сверху стекло, зажимаем винты.

3 имею записник вот Вам цитата из него может что-то сгодится:beer:

Всё очень просто. Берём любой брусочек (можно штапик сантимов 30. 40). Сбоку чем-нибуть делаем вертикальную метку и кладём на стол. Теперь отмечаем эту метку на столе и начинаем вращать вал. Нож подходит к бруску, касается его, приподнимает, протаскивает некоторое расстояние, опускает и отходит. Отмечаем новое положение метки на столе. А теперь проделываем всё тоже самое с другими ножами добиваясь совпадения меток. Затем по той же методе выставляем другой конец ножей. ВСЁ. Метод можно доработать введением разных там линеек и т.д. Принцип хорош тем, что доли миллиматра превращает в сантиметры (как бы умножает) позволяя добиться высочайшей точности безо всяких микрометров. Подходит для всех рубанков и очень прост. Мне его один дед показал лет 30 назад, с тех пор пользуюсь, ему спасибо! Да, забыл добавить, сначала выставляем максимальную глубину строгания, а затем уменьшаем столим если надо.

scromniy Таким же способом пользуюсь и я, причем уже лет 25. Подходит для любых станков от промышленных фуганков до ручных рубанков. Только на бруске изначально делается две заметки с расстоянием 5мм. Устанавливаем брусок на передний стол так, чтобы первая метка была на краю стола. Выставляем стол в ноль и добиваемся регулировкой чтобы ножи продвигали брусок до второй метки, т.е. на 5мм. При такой регулировке в нулях ножи будут «лизать» материал. Регулировка по линейке работает нормально. Выставляешь 2 мм. 2 мм и снимает. Этому способу меня обучил дед, который всю жизнь столяром проработал.

У меня в стационарном станке ножи опираются на пружинки. Лист 8 мм стекла по ширине ножей со шлифованными торцами кладётся на задний столик и прижимается рукой, после чего вал прокручивается за шкив. (Риски укладки стекла и макс. вылета ножей нанесены маркером). Ножи встают заподлицо со столом автоматически, после чего фиксируются стружколомами. 2. В ручном фуганке (Rebir) ножи регулируются винтами, что менее удобно; приходится класть ровную алюм. планку на заднюю подошву и винтами ловить нулевой подъём планки ножами при повороте барабана. Есть желание также заделать (закернить?) пружинки в паз, но всё руки не доходят.

я у себя выставляю ножи с помощю большого магнита а лутше если их два ,ставим магнит на заднюю плиту ослабляем винтики ножа нож автоматически прилипает к магниту остается только акуратно зажать ножи вот и все.

С помощью 2 деревяных брусочков с приклеенными к ним магнитами.Ложим на стол,крайний магнит нависает над валом,ослабить винты и нож примагнитится.Затянуть винты.И так же остальные.Иготовление-2 брусочка,магниты(лучше по 3 штуки)кладем на ровную поверхность по размеру брусочков(150-200 мм).Клеить лучше на жидкие гвозди,они выберут зазор на магнитах,если они разные.Кладем сверху брусок.Дать высохнуть и пользоваться.Хватит на долго!

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Какие есть виды оборудования?

В настоящее время на рынке оборудования представлены несколько основных вариантов станков, где применяются валы-шпиндели:

- Станки ЧПУ — высокотехнологичные механизмы с компьютеризированным процессором, подходящие для обработки как металлов, так и дерева, а также некоторых видов пластмасс. Позволяет выполнять работу через компьютер — в программу закладывается ход работы, виды обработки, оператору остается только заложить заготовку и дождаться окончания процесса.

- Горизонтальные деревообрабатывающие станки — имеют широкую рабочую поверхность, производят работы только в горизонтальном положении заготовки.

- Вертикальный станок — рабочий узел располагается вертикально, что позволяет выполнять работу в плоскости вверх-вниз, что намного упрощает обработку некоторых элементов.

- Ручной фрезер— это конечно, не станки, но если их закрепить на рабочем столе, то получиться отличное переносное устройство. В некоторых случаях из фрезы можно изготовить копир, для производства изделий по заданному образцу.

Важно!

Настольные варианты чаще всего используются столярами в домашних условиях, станки данного типа представляют собой неплохие варианты за разумные деньги. Также стоит помнить о том, что каждая фреза имеет свою конфигурацию и для работы понадобиться несколько вариантов (со станком они не продаются).

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Необходимые материалы

Самодельный стол можно сделать из дерева

Для подобного стола может использоваться древесина, фанера или ЛДСП. Также подойдет МДФ и ДСП. Некоторые предпочитают выбирать сталь или алюминий.

Стол циркулярного станка из стальной пластины

Не рекомендуется использовать пластик, он совершенно непригоден для стола такого назначения. Если выбрана древесина, тогда после завершения сборки следует обработать изделие специальным антисептическим составом. Это обеспечит надежную защиту от влажности и поможет избежать гниения.

Чтобы сделать пильный стол самостоятельно нужно подготовить материалы.

Выбранное сырье для основы. Толщина должна составлять 21 мм. Брус, необходимый для каркаса. Подойдет обрезная доска длиной 3 метра с габаритами 50 на 150 мм. Всего нужно 5 штук. Шканты из дерева с размерами 10 см. Не менее 12 штук. Столярный клей. Крепления из металла в количестве 4 штук. Уголки из металла. Достаточно 10 шт. Саморезы.

Указанные элементы нужно заранее подготовить и расположить возле рабочего места.

Где заказать и купить?

Оснастки для станков можно приобрести на известных сайтах, а также у производителей. Лучше всего заказывать новый вал в соответствии с конструкцией станка. Купить и заказать можно в следующих местах:

- Авито.

- Из рук в руки.

- Юла.

- Профдеталь.

- МсГрупп (оборудование для деревообработки).

- Подольский завод оборудования.

- BULSTAN.

Ценовая категория от 2 000 до 10 000 рублей.

Что потребуется и в какую цену обойдется изготовление

Потребуется разметочный инструмент: плотницкий уголок, рулетка, уровень, возможно штангенциркуль.

Инструмент для нарезки заготовок по размеру может быть разным. Для металла: обезьянка с отрезным кругом или ручная пилка по металлу, газовый резак или электросварка. Для мягких материалов: ручная ножовка или лучковая пила, циркулярка, электролобзик, сабельная пила.

Цену изготовления назвать невозможно. Если у мастера уже есть материал и крепеж и он делает все сам, изготовление может ничего не стоить в деньгах. Только время и труд. Если приходится покупать материал, сумма зависит от того, какой материал, сколько, по какой цене, приходится ли платить, например, сварщику или нет.

Поэтому цена изготовления может быть от 0,0 руб. до 3-7 тысяч руб. и даже 20 тыс. и более, если делается сложный станок с салазками, винтовыми регулировками и т.д.

Стоимость самой ручной циркулярки при этом не учитывается. Она рассматривается как самодостаточный инструмент, которым можно эффективно работать и без стационарного варианта.

Изготавление

Изготавливаем станину

Основанием для станка становится станина. Сделать ее можно своими руками с учетом нижеприведенных моментов:

Стоит учитывать, что фуговальный станок должен устанавливаться ровно. Поэтому при соединении всех элементов строго выдерживается уровень.

Установка вала с ножами

Самодельный фуганок, как и промышленный вариант исполнения, имеет барабан ножами на поверхности, который при вращении проводит снятие дерева с поверхности заготовки. К особенностям установки этого элемента отнесем:

Многие чертежи имеют схему, при которой лезвия на оси устанавливается в центральной части станины.

Конструкция имеет два стола, которые расположены на противоположенных сторонах барабана. Сложность их изготовления заключается в том, что механизм крепления должен жестко фиксировать поверхность. Фуговальный станок, созданный своими руками, должен иметь гладкую поверхность столов. Это связано с тем, что подача дерева будет проводится при сильном прижиме. Если между столом и заготовкой возникает сильное трение, то обработка существенно затрудняется.

Кроме этого следует учитывать тот момент, что стол должен выставляться по уровню относительно барабана с лезвиями. При этом высота должна регулироваться, для чего устанавливается специальные механизм. Своими руками можно создать подобный механизм регулировки путем использования резьбового соединения.

Еще одним важным моментом можно назвать то, что стол должен иметь ширину и длину согласно тому, какие заготовки будут подаваться. Сделать можно также разборный механизм своими руками.

Установка двигателя с приводом

Вращение режущего инструмента происходит от электрического двигателя. При рассмотрении рекомендаций по установке электродвигателя рассмотрим следующие моменты:

Особое внимание уделяют безопасности самодельного фуганка. Электродвигатель станка должен иметь заземление не через станину, так как при определенных обстоятельствах возможно поражение током.

Жесткий упор

Последним конструктивным элементом, который также можно создавать своими руками, является жесткий упор. Он необходим для выдерживания прямолинейного движения заготовки вдоль стола. Для этого мастери во время подачи заготовки в продольном направлении также оказывает поперечное усилие. Упор устанавливается на дальнем краю стола, своими руками его можно сделать из обычного куска дерева, для чего достаточно повысить качество поверхности для минимальной степени шероховатости.

В заключение отметим, что самодельный фуганок делают как можно более безопасным, так как он имеет большое количество вращающихся элементов. Для этого из дерева или пластика можно создать специальный кожух, который закроет электродвигатель, ролики и ремень. Также нужно обращать внимание на то, что самодельный фуганок должен иметь жесткую установку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стационарный станок собственными руками

Для выполнения повседневных или одноразовых задач вполне сгодится циркулярка, изготовленная своими руками. Распилочные работы небольших объемов не подразумевают сильные нагрузки на привод диска. Компактный инструмент имеет малые габариты, что дает возможность убрать его после окончания работ в определенное место. Для опытного столяра потребуется сделать циркулярку стационарного типа больших размеров.

Стол для циркуляции

Основным условием при изготовлении стола является выбранный материал. Рекомендуется применять цельный стальной лист, дюралевый или из сплава силуминов. Такие материалы, как влагостойкая фанера, оргстекло и текстолит требуют обработки и установки поверх оцинкованного листа. Применение любого материала при изготовлении должно отвечать главным условиям:

- повышенная виброустойчивость;

- недопустимо прогибание при нагрузке свыше 50-60 кг;

- наличие идеально ровной поверхности.

В тех случаях, когда условия не соблюдаются, циркулярка, сделанная своими руками, может остановиться из-за заклинившего диска или сломанного привода. Последствия могут быть различными, от испорченной детали до полученных увечий человеком.

Известно несколько вариантов для изготовления стола циркулярки. Стационарные столы можно пропилить или изготовить из двух частей. Диск циркулярной пилы должен выступать не более, чем на треть от своего диаметра.

Пильный диск

Пильный диск

Конструкция изготовленной циркулярки своими руками должна содержать пильный диск. Рабочая поверхность диска устанавливается на треть от общего диаметра. Например при диаметре 210 мм, диск должен выступать от стола на 70 мм. Детали с большей толщиной потребуют мощного двигателя, от 1 кВт. Миниатюрная циркулярная пила не справится с такими задачами.

Раскалывающий нож, установленный на некоторых моделях служит для предотвращения замыканий и заклиниванию при работе. Располагается сзади на несколько миллиметров от зубьев пильного диска. Устройство может понадобиться и при изготовлении циркулярки своими руками.

Боковой упор с возможностью регулировки

Любые виды работ потребуют наличие упора. Боковой упор изготавливается из бруска плотных пород дерева. В других случаях, возможно изготовление из металлического уголка. Расположение должно быть немного длиннее конструкции стола. Установка упора производится с помощью болтов. Шаблон устанавливается между столом и резаком, для точной установки, более качественной настройки.

Вал

Самодельный вал

Наиболее ответственной деталью конструкции является вал, устанавливаемый на циркулярку. Изготовленный вал для циркулярки своими руками может испортить конструкцию, нанести травмы. Причиной этому служит биение, которого невозможно избежать при изготовлении вала кустарными методами. Изготовление вала стоит доверить специалисту с хорошим токарным оборудованием. Следует помнить о наличие резака, которому необходимо посадочное место. Отверстия должны быть симметрично изготовлены на станке и обработаны.

Готовые валы продаются на специализированных рынках. Следует отдавать предпочтение деталям с наличием само устанавливающегося подшипника. В противном случае, обычный механизм может в скором времени привести в негодность циркулярку.

Передача

Существует несколько видов передач, которые возможно использовать в конструкции циркулярки, изготовленной своими руками:

- клиноременная передача;

- механизм, состоящий из шестеренок.

Предпочтительным вариантом считается использование ременной передачи. Использование механизма с шестерёнками может привести к заклиниванию при попадании инородного тела и нанесению травм работнику. При выборе диаметра шкива, учитывается максимальное количество оборотов распилочного диска.

Мотор

Электромотор для циркулярки

Самодельные станки комплектуются в большинстве случаев двигателем от старой стиральной машины. Основными особенностями является повышенный срок службы и КПД. Обороты таких двигателей не высоки, что делает работу на циркулярной пиле, собранной своими руками более безопасной, продолжительной, оказывает положительное влияние на результат. Использования специального трехфазного двигателя подразумевает наличие сети 380 Вольт. Если таковой не имеется, придется использовать пусковой и рабочий конденсатор, что приводит к дополнительным затратам.

Конструкционные особенности циркулярного станка

Циркулярки любого неподвижного типа состоят из основных частей.

- Стол для соединения механизмов. Сборка, сочетающаяся с двигателями большей мощности предпочтительна со столом, полностью выполненным из металла. Поверхность стола необходимо сделать своими руками ровной, для более качественного изделия на выходе.

- Двигатель в большинстве случаев используется из того, что имеется в запасе. Электромоторы, рассчитанные на долгое время работы от сети, будут предпочтительнее коллекторным приводам.

- Вал является самым ответственным узлом циркулярки. Готовые изделия используют чаще всего, при других случаях узел изготавливается на токарном станке. Важно рассчитать посадочные отверстия, исключить биение.

При изготовлении станка своими руками, стоит обратить отдельное внимание на безопасность. Основная чисть диска пилы должна закрываться защитным кожухом. Подвижные элементы привода и двигателей необходимо закрыть. Кнопка аварийной остановки работы встраивается в цепь электропривода и имеет удобное расположение.

Мотор

Самодельные станки комплектуются в большинстве случаев двигателем от старой стиральной машины. Основными особенностями является повышенный срок службы и КПД. Обороты таких двигателей не высоки, что делает работу на циркулярной пиле, собранной своими руками более безопасной, продолжительной, оказывает положительное влияние на результат. Использования специального трехфазного двигателя подразумевает наличие сети 380 Вольт. Если таковой не имеется, придется использовать пусковой и рабочий конденсатор, что приводит к дополнительным затратам.

Меры обеспечения безопасности при работе

Фуганок, в силу сочетания опасных факторов – высокой скорости вращения вала и наличия острых лезвий, относится к потенциально травмоопасному оборудованию. Работа с ним предполагает четкое соблюдение ряда правил техники безопасности. Особенно это касается самодельных инструментов: неправильный расчет элементов, которые их составляют, часто приводит к фатальным последствиям. Чтобы избежать проблем в работе с фуговальным станком, нужно придерживаться таких требований:

Соблюдение этих простых правил поможет сделать вашу работу не только быстрой, но и полностью безопасной.