Автор: Колесников Юрий Фёдорович, инженер-теплоэнергетик

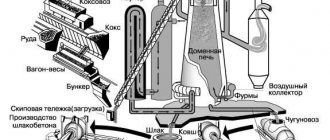

Наше время как только не называли: веком атома, космоса, пластиков, электроники, композитов и т.д., и т.п. На самом деле наш век пока все-таки железный – его сплавы все еще составляют ядро техники; остальное хоть и очень мощная, но периферия. Путь железа в конструкции, изделия и сооружения начинается выплавкой чугуна из руды в доменной печи.

Примечание: богатых железных руд, непосредственно после добычи пригодных на выплавку, в мире почти не осталось. Теперешние доменные печи работают на обогащенном агломерате и окатышах. Далее в тексте под рудой подразумевается именно такое сырье для черной металлургии.

Современная доменная печь (домна) – грандиозное сооружение высотой до 40 м, весом до 35 000 тонн и рабочим объемом до 5500 куб. м, выдающее за одну плавку до 6000 тонн чугуна. Обеспечивает работу домны сонм систем и агрегатов, занимающих площадь в десятки и сотни га. Все это хозяйство выглядит внушительно и в останове при потушенной домне в пасмурный день, а в работе просто феерически. Выпуск чугуна из домны также зрелище захватывающее, хотя в современных доменных печах он уже не походит на картину из дантова ада.

Гигантская доменная печь в останове и в работе

Выпуск чугуна из доменной печи

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

Фундамент, кожух и холодильники

Фундамент является основанием печи и служит для передачи нагрузки, создаваемой массой печи на грунт. Площадь фундамента рассчитывают с учетом массы печи (например, масса печи объемом 5000 м3 с шихтой достигает 450 т) и того, что давление на грунт не должно превышать 2,5 кг/см2.

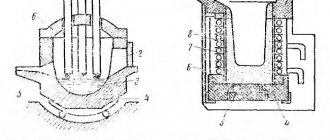

Фундамент состоит из двух частей (рис. 21): нижней, подземной, называемой подошвой 1, и верхней, называемой пнем 2. Подошву выполняют из бетона, а пень – из жароупорного бетона с огнеупорностью 1400…1500 °С. Жаропрочность придается бетону применением огнеупорного наполнителя – боя шамота. В качестве связки применяют портландцемент с тонкомолотыми добавками шамота или огнеупорной глины.

Рис. 21. Фундамент и лещадь печи объемом 5500 м3: 1 — подошва фундамента; 2 — пень; 3 — углеродистые блоки; 4 — холодильники; 5 — воздушное охлаждение низа лещади

Подошву делают в виде восьмиугольной плиты толщиной 4…6 м, толщина пня составляет 2…3,5 м. От перегрева и термического разрушения фундамент на современных печах предохраняют путем воздушного охлаждения низа лещади (стыка лещади с пнем).

На подошву фундамента у большинства печей опираются стальные колонны (рис.19, 2), передающие нагрузку верхнего строения печи.

Кожух доменной печи представляет собой сварную конструкцию, состоящую из цилиндрических и конических поясов, изготовленных из стального листа. Толщина кожуха в верхней части составляет 20…40, в нижней 40…60 мм. Делают кожух из сталей с высокой ударной вязкостью, прочностью, пластичностью, термостойкостью (16Г2АФ, 10Г2С1, 14Г2 и др.).

Большая часть печей имеет кожух с маратором или мараторным кольцом (рис.19, 7), т.е. горизонтально расположенным кольцом из стального листа, сваренным с кожухом нижней части шахты и верха заплечиков. Через маратор и колонны (рис. 19, 2) нагрузка верхней части печи передается на фундамент; кроме того маратор служит опорой для кладки шахты и распара.

Строившиеся в последние годы отечественные печи объемом 3000…5000 м3 стали делать с самонесущим, т.е. гладким кожухом без мараторного кольца. При этом ухудшились условия опоры кладки шахты на кожух и на новой, более мощной отечественной печи объемом 5500 м3, кожух сделан самонесущим, но с небольшим мараторным кольцом, служащим для опоры кладки шахты.

В кожухе печи делают вырезы для фурм, чугунных и шлаковых леток, для горизонтальных холодильников (если они имеются), а также отверстия для болтов крепления вертикальных холодильников и для трубок, подводящим к ним воду.

Холодильники служат для охлаждения футеровки и кожуха печи с помощью пропускаемой через них холодной технической воды, а при испарительном охлаждении – с помощью кипящей химически очищенной воды. Широко применяются плитовые холодильники, располагаемые вертикально между кожухом и футеровкой. Холодильник – это плита из чугуна с залитой в ней стальной трубкой в виде змеевика для циркулирующей воды. Холодильник крепят к кожуху печи с помощью болтов.

При испарительном охлаждении во избежание образования паровых пробок кипящая вода должна двигаться снизу вверх; поэтому в плиту заливают две или более вертикально располагаемые трубки с подводом воды к каждой из них снизу и отводом сверху.

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом

Китай первым, намного раньше остальных стран, перешел от рабства к феодализму. Рабский труд в производстве там перестал применяться и товарно-денежные отношения начали развиваться, еще когда на Западе прочно стоял Древний Рим. Сыродутный процесс сразу стал нерентабельным, но вернуться к бронзе уже нельзя было, ее просто не хватило бы. Роль флюса в облегчении выплавки из руды металла была известна еще в бронзовом веке, для плавки железа требовалось только усилить наддув, и китайцы путем проб и ошибок к IV в. н. э. научились строить доменные печи с наддувом мехами, приводимыми в движение водяным колесом, слева на рис.

Старинные доменные печи

К идентичной конструкции во второй половине XV в. пришли немцы, справа на рис. Вполне самостоятельно: историки прослеживают непрерывный ряд усовершенствований от домницы через штукофены и блауофены к домне. Главное, что внесли в черную металлургию немецкие металлурги – пережигание высококачественного каменного угля в кокс, что намного удешевило стоимость топлива для домны.

Страшным врагом первоначального доменного процесса было т. наз. закозление, когда вследствие нарушения режима дутья или недостатка углерода в шихте в печь «садился козел», т.е. шихта спекалась в сплошную массу. Чтобы извлечь козла, домну приходилось ломать. Показателен такой исторический пример.

Уральские заводчики Демидовы, как известно, славились своей жестокостью и бесчеловечным обращением с рабочими, тем более что тех много было «беспачпортных», беглых крепостных и дезертиров. «Работных» однажды совсем допекло, и они предъявили приказчику свои требования, надо сказать, довольно скромные. Тот их по демидовскому обычаю буквально послал по-русски. Тогда рабочие пригрозили: «А ну давай самого сюда, не то козла в печку посадим!» Приказчик вытянулся, побледнел, на лошадь и – галопом прочь. Не прошло часа (во времена гужевого транспорта – моментально), прискакал на взмыленном коне взмыленный «сам», и с ходу: «Братцы, да вы чего? Да я ж что, чего вам?» Рабочие повторили требования. Хозяин, образно выражаясь, присел, сказал «Ку!» и тут же велел приказчику выполнить все досконально.

До XIX в. домны были фактически сыродутными: в них вдувался неподогретый и не обогащенный кислородом атмосферный воздух. В 1829 г. англичанин Дж. Б. Нилсон попробовал подогреть вдуваемый воздух всего до 150 градусов (предварительно запатентовав свою воздухогрейку в 1828 г.) Расход дорогого кокса сразу упал на 36%. В 1857 г. тоже англичанин Э. А. Каупер (Cowper) придумал регенеративные воздухонагреватели, названные впоследствии в его честь кауперами. В кауперах воздух за счет дожигания отходящих доменных газов нагревался до 1100-1200 градусов. Расход кокса снизился еще в 1,3-1,4 раза и, что тоже очень важно, домна с кауперами оказалась не подверженной закозлению: при появлении его признаков, что случалось крайне редко при очень грубых нарушениях техпроцесса, всегда оставалось время раздуть печь. Кроме того, в кауперах за счет частичного распада паров воды забираемый воздух обогащался кислородом до 23-24% против 21% в атмосфере. В введением в схему домны кауперов процессы в доменной печи с точки зрения термохимии достигли совершенства.

Доменный газ сразу стал ценным вторичным сырьем; об экологии тогда не думали. Чтобы его не транжирить, вскоре домну дополнили колошниковым аппаратом (см. далее), позволявшим загружать шихту и кокс, не выпуская доменный газ в атмосферу. На этом эволюция доменной печи в принципе закончилась; дальнейшее ее развитие шло по пути важных, но частных усовершенствований, улучшения технико-экономических, а затем и экологических показателей.

Принцип работы оборудования

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала. В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь. Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Шихта в современном понимании – это смесь кокса, железорудного агломерата и офлюсованного сырья. Перед процессом плавки шихта проходит специальную подготовку. Сначала она дробится, затем просеивается. После просеивания крупные куски отправляются на повторное дробление.

Результатом процесса горения становится повышение температуры. Высшая температурная точка может достигать значения более 2000 градусов Цельсия. Процессы происходят под давлением горячих газов. При подъеме эти газы остывают до 300-400 градусов у кокошника.

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Общая схема устройства доменной печи

Примечание: болванки сырого железа без избытка углерода, полученного из чугуна и предназначенного для передела в высококачественную конструкционную или спецсталь (второй-четвертый переделы) называются слябами. В металлургии профессиональная терминология разработана не менее детально и точно, чем в морском деле.

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

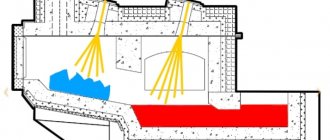

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

Химические процессы и температура в разных зонах доменной печи

По мере сгорания кокса и распада флюса столб материалов в домне оседает. В общем доменная печь представляет собой два составленных основаниями усеченных конуса, см. далее. Верхний, высокий, это шахта домны, в ней железо из разнообразных окислов и гидроокиси восстанавливается до моноксида железа FeO. Самая широкая часть доменной печи (место сопряжения оснований конусов) называется распаром (распар, распара – неправильно). В распаре оседание загрузки замедляется, и железо восстанавливается из FeO до чистого Fe, которое выделяется каплями и стекает в горн домны. Руда как бы парится, потея расплавленным железом, отчего и название.

Примечание: время прохождения очередного колоша шихты в домне от верха шахты до расплава в горне составляет от 3-х до 20 и более суток в зависимости от размера доменной печи.

Температура в доменной печи в пределах столба загрузки растет от 200-250 градусов под колошником до 1850-2000 градусов в распаре. Восстановленное железо, стекая вниз, контактирует со свободным углеродом и при таких температурах сильно им насыщается. Содержание углерода в чугуне превышает 1,7%, но выколотить его, как из крицы, из чугуна невозможно. Поэтому полученный из домны чугун тут же, чтобы не тратить средства и ресурсы на его переплавку, увозят жидким для первого передела в обычную конструкционную сталь или слябы, а доменная печь, как правило (большие и сверхбольшие домны – исключительно), работает в составе металлургического комбината.

Устройство домны

Современная печь – это огромная конструкция весом до 35000 т и высотой до 40 м. Чтобы многолетняя выплавка без простоев была возможной, печь должна быть прочной и надёжной. Снаружи устройство покрыто стальным кожухом – основа облицована толстыми листами (до 4 см).

Изнутри расположена огнестойкая футеровка. Она нуждается в постоянном охлаждении, поэтому внизу монтируют металлоёмкости, в которых циркулирует вода. Поскольку жидкости нужно очень много, иногда применяют охлаждение испарением. Суть метода – в испарении кипящей воды, активно поглощающей при этом тепловую энергию. *

Рисунок 2. Устройство доменной печи

Печь представляет собой сооружение, состоящее из множества элементов. Основные представлены:

- колошником (колосником);

- распаром;

- шахтой;

- горном;

- заплечиками.

Колошник

Это верхний элемент, который служит для загрузки сырья (шихты) и отвода отработанных газов. Главная часть колошника – засыпной агрегат. В большинстве случаев аппараты для засыпки шихты двуконусные. Между засыпками оба конуса прикрыты. После подачи сырья меньший элемент опускается, и железная руда попадает в больший. Как только набирается необходимая порция, малый конус закрывается, из большого руда попадает в печь. После этого герметизируется и крупное устройство.

Более продвинутые домны имеют улучшенную конструкцию колошника. Роль большого конуса играет вращающийся желоб с регулируемым углом наклона. Благодаря этому возможна засыпка сырья с любой стороны.

Колошник служит и газоотводом. В процессе выплавки образуется огромное количество газа. Вместе с ним удаляется и железосодержащая пыль, которую улавливают газоочистители.

Рисунок 3. Схема доменного производства

*

Шахта

Шахта занимает большую часть печного пространства. Конструкция, расширяющаяся книзу, представляет собой усечённый конус. Благодаря этому подача шихты происходит равномерно. Доменная печь – сооружение вертикальное и достаточно высокое. Это необходимо для обеспечения хим- и термообработки сырья нагретыми газами.

Распар

Элемент в форме цилиндра расположен в средней части рабочей доменной зоны. Для распара характерен наибольший диаметр. Назначение конструкции – увеличение печного пространства и ликвидация ненужного сырья. Здесь образуется пустая порода.

Заплечики

Укороченный конусообразный вариант распара – усечённый компонент обращён широкой частью вверх. С помощью заплечиков снижают объём выплавляемой шихты при производстве чугуна.

Горн

Основная часть, в которой и происходит выплавка металлов. Здесь горит кокс и образуется газ, накапливается шлак и чугун и происходит регулярный выпуск жидкого металла из конструкции. Состоит горн из фурменной зоны и металлоприёмника. Через фурмы, посредством воздухонагревателя и кольцевого воздуховода, в печь поступает горячий воздух. Он необходим для горения топлива. Дно металлоприёмника называется лещадь.

Внизу горна находятся шлаковые и чугунные летки – отверстия, через которые проходит расплавленный металл. После выпуска чугуна отверстие закрывают с помощью поршневого механизма огнеустойчивой массой.

Шлаковые отверстия находятся на 1,5-2 м выше чугунных леток. Их закрывают с помощью стальных штопоров с наконечниками. От чугуна шлак отделяется посредством агрегата, расположенного на печном желобе. Обе составляющие подаются в специальные ковши.

Всё это гигантское сооружение имеет огромную массу. Такой вес необходимо передавать грунту равномерно. Поэтому домну устанавливают на массивном бетонном фундаменте, толщина подошвы которого может достигать 4 м. Подошва служит опорой колоннам, на которые, в свою очередь, опираются металлоконструкции. Верхнюю фундаментную часть выполняют из жаростойкого бетона в формате монолитного цилиндра.

Давление огромной массы на грунт компенсируется устройством мощного фундамента

В таблице представлена взаимосвязь размеров некоторых современных печей.

| Размеры, мм | Полезный объём домны, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| колошника | 7300 | 8200 | 11200 |

| распара | 10900 | 12900 | 16300 |

| горна | 9750 | 11700 | 14900 |

| Высота: | |||

| шахты | 18200 | 20100 | 19500 |

| горна | 3600 | 3900 | 4500 |

| полезная | 29200 | 32200 | 32200 |

| полная | 32350 | 34650 | 36900 |

*

Конструкция домны

Конструкция доменной печи как сооружения дана на рис:

Конструкция доменной печи

Вся домна собирается в стальном футляре с толщиной стенок от 40 мм. В жароупорный пень домны (цоколь, оголовок, навершие подземного фундамента) замуровывается лещадь (под) цилиндрического горна. Футеровка горна достигает толщины 1,3-1,8 м и неоднородна: осевая зона лещади футеруется высокоглиноземистым кирпичом, плохо проводящим тепло, а бока – графитированными материалами, обладающими довольно высокой теплопроводностью. Так нужно, поскольку термохимия расплава в горне еще не «успокоилась» и там выделяется некоторый избыток тепла против потерь на остывание. Если его не отвести вбок, на жароустойчивый пень, строение доменной печи потребует очередного ремонта более высокого разряда (см. ниже).

Расширяющаяся вверх часть домны – заплечики – футеруется уже графитированными блоками толщиной ок. 800 мм; такой же толщины шамотная футеровка шахты. Шамот, как и футеровка горна с заплечиками, не смачивается расплавленным шлаком, но ближе к последнему по химическому составу. Т.е., домна в работе минимально обрастает нагаром и лучше держит внутренний профиль, что упрощает и удешевляет очередной ремонт.

Горн и заплечики работают в самых тяжелых условиях, лишние весовые нагрузки для них опасны, поэтому шахта домны опирается своими плечами (кольцеобразным выносом) на прочное стальное кольцо – маратор – покоящееся на стальных колоннах, замурованных в пень. Таким образом, весовые нагрузки горна с заплечиками и шахты передаются на основание домны раздельно. Горячий воздух из кауперов задувается в домну из кольцевого трубчатого коллектора с теплоизоляцией через специальные устройства – фурмы, см. далее. Фурм в домне бывает от 4-х до 36 (в доменных печах-гигантах на 8000-10 000 тонн шихты и 5-6 тыс. тонн чугуна в сутки).

Разряды ремонта

Текущее состояние доменной печи определяется по химическому составу чугуна и шлака. Если содержание примесей подходит к пределу, назначается ремонт домны 1-го разряда. Из горна выпускают расплавы, глушат кауперы (см. далее) и оставляют домну на малом дыхании, с температурой внутри горна 600-800 градусов. Ремонт 1-го разряда включает в себя визуальный осмотр, ревизию механического состояния, измерение показателей профиля печи и взятие проб футеровки для химического анализа. Когда-то домну на малом дыхании осматривали люди в специальных защитных костюмах с автономными дыхательными приборами, ныне это делается дистанционно. После ремонта 1-го разряда домну можно вновь запускать без розжига.

Результатом ремонта 1-го разряда чаще всего (если только не проморгали плохую руду, флюс и/или бракованный кокс) назначается ремонт 2-го разряда, в ходе которого подправляется футеровка. Ее частичная или полная перекладка, рихтовка или замена колошникового аппарата осуществляются в порядке ремонта 3-го разряда. Он, как правило, приурочивается к технической реконструкции предприятия, т.к. требует полного останова, остывания печи, а затем ее перезагрузки, розжига и перезапуска.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Системы и оборудование

Устройство доменной печи современного образца включает в себя десятки вспомогательных систем, управляемых мощными компьютерами. Металлурги наших дней по-прежнему носят каски с темными очками, но сидят в кабинах с кондиционером за пультом с дисплеями. Тем не менее, принципы работы основных систем и устройств, обеспечивающих работу доменной печи, остались прежними.

Кауперы

Воздухонагреватель Каупера (см. рис.) – устройство циклического действия. Вначале насадка-регенератор из теплоемкого жароустойчивого материала нагревается догорающими доменными газами. Когда температура насадки достигнет ок. 1200 градусов, каупер переключается на дутье: наружный воздух через него прогоняется в домну противотоком. Насадка остыла до 800-900 градусов – каупер переключают снова но прогрев.

Внешний вид и устройство кауперов доменной печи

Поскольку дуть в домну нужно непрерывно, кауперов при ней должно быть не менее 2-х, но строят их не менее 3-х, с запасом на аварию и ремонт. Для больших, сверхбольших и гигантских доменных печей строят батареи кауперов из 4-6 секций.

Колошниковый аппарат

Устройство колошникового аппарата доменной печи

Это самая ответственная часть домны, особенно в свете теперешних требований экологии. Устройство колошникового аппарата домны показано на рис. справа; он представляет собой 3 согласованно действующих газовых затвора. Цикл его работы такой:

- исходное состояние – верхний конус поднят, преграждает выход в атмосферу. Окна в днище вращающейся воронки приходятся на горизонтальную перегородку и перекрыты. Нижний конус опущен, дает выход доменным газам к дымососу и далее в циклон;

- скип (см. далее) опрокидывается и вываливает колошник материалов в приемную воронку;

- вращающаяся воронка с окнами в днище поворачивается и пропускает загрузку на малый конус;

- вращающаяся воронка возвращается в исходное состояние (окна закрыты перегородкой);

- большой конус поднимается, отсекая доменные газы;

- малый конус опускается, пропуская загрузку в межконусное пространство;

- малый конус поднимается, дополнительно перекрывая выход в атмосферу;

- большой конус опускается в исходное состояние, выпуская загрузку в шахту домны.

Таким образом, материалы в шахте печи ложатся слоями, выпуклыми книзу и вогнутыми сверху. Это совершенно необходимо для нормальной работы домны, поэтому нижний (большой) затвор всегда обратно-конический. Верхние могут быть иной конструкции.

Скип

Скип, с англ. – ковш, черпак, разинутая пасть. Колоша (с фр.) – горсть, ковш, черпак. Кстати, отсюда же и калоши. Доменные печи снабжаются преимущественно скиповыми подъемниками материалов. Скип домны (справа на рис.) зачерпывает из скиповой ямы калошу материала, поднимается специальным механизмом по наклонной эстакаде (слева на рис.), опрокидывается в колошниковый аппарат и возвращается обратно.

Скиповый подъемник материалов и скип доменной печи

Фурмы и летки

Устройство фурмы доменной печи показано слева на рис., чугунной летки в центре, а шлаковой справа:

Устройство фурмы и леток доменной печи

Сопло фурмы направлено в самое сердце доменного процесса; через него удобно зрительно контролировать его ход, для чего на воздуховоде фурмы устраивается гляделка с жаростойким стеклом. Давление воздуха на срезе сопла фурмы – 2-2,5 ати (2,1-2,625 МПа сверх атмосферного).Летки после выпуска расплава запечатываются комом жароустойчивой глины. Раньше по ним для этого стреляли пластичным глиняным ядром из специальной пушки. Ныне летки запечатываются дистанционно управляемой электрической пушкой (название – дань традиции), приближающейся к летку вплотную. Это намного уменьшило аварийность, травмоопасность и экологичность доменного процесса.

Дополнительные печные элементы

Функционирование печи требует работы вспомогательных устройств. Среди них:

- воздухонагреватели; крупные элементы башенного типа располагают рядом с печью; в них поступает колошниковый газ, который затем сгорает; благодаря этому образуется ещё более горячий газ, посредством сложной системы нагревающий воздух; последний – нагретый до температуры, как минимум, 1000 градусов – идёт в ход для выплавки чугуна;

- воздуходувные машины; сжатый воздух необходим для топливного горения; в печь воздух поступает благодаря устройствам, образующим давление порядка 25 МПа;

- устройства для подъёма и засыпки шихты;

- газоочистители для очистки колошниковых газов;

- прочие вспомогательные устройства – например, мостовые краны, которыми оборудованы литейные дворы.

Рисунок 4. Пример современной доменной печи

Современные печи оснащаются системами автоматики. Компьютеризация позволяет контролировать и регулировать основные параметры, связанные с функционированием домны. Под контролем уровень засыпки сырья, давление газа, температура дутья и т. п.

Современные домны даны на откуп автоматике. Компьютер контролирует основные производственные процессы

Горн доменной печи

Горн условно подразделяют на две части – верхнюю фурменную зону, где сгорает кокс, и нижнюю – металлоприемник, служащий для накопления жидкого чугуна и шлака, и где расположены чугунные и шлаковые летки. Высота горна (расстояние от оси чугунной летки до заплечиков) на современных печах составляет 3,2…3,9 м, а на наиболее мощной отечественной печи объемом 5500 м3 она увеличена до 5,7 м.

Чугунные летки располагают на 600…1800 мм выше лещади, а находящаяся ниже леток часть металлоприемника заполнена несливаемым или “мертвым” слоем жидкого чугуна; этот слой необходим для предотвращения размывания лещади потоками чугуна в горне и предохранения ее от воздействия высоких температур. Печи малого объема имеют одну чугунную летку, печи объемом около 2000 м3 – две, печи объемом 2700 м3 – три, а печи объемом 3200…5500 м3 – четыре летки.

На больших печах с четырьмя поочередно работающими летками, число выпусков чугуна в сутки достигает 18…24, на печи объемом 1000 м3 оно равно 4…5.

Шлаковые летки располагают выше оси чугунных леток на 1,4…2,0 м. На печах объемом 2700 м3 и менее имеется по две шлаковых летки, служащих для выпуска так называемого “верхнего” шлака; кроме того, часть шлака вытекает вместе с выпускаемым чугуном через чугунные летки (“нижний” шлак). На печах объемом 3200…5500 м3, имеющих четыре чугунных летки, практически весь шлак выходит через чугунные летки вместе с чугуном, и на этих печах делают одну шлаковую летку, имеющую резервное значение.

Чугунная летка показана на рис. 22. Вырез для летки в кожухе печи обрамлен приваренной к нему стальной кольцевой рамой 2, футерованной внутри шамотным кирпичом. Летка представляет собой сквозной канал в кладке горна и рамы; этот канал шириной 250…300 и высотой 400…500 мм заполнен огнеупорной леточной массой. Для выпуска чугуна в массе просверливают отверстие диаметром 50…80 мм с помощью сверлильной машины, вращающей бур. После выпуска чугуна канал летки забивают огнеупорной массой с помощью электропушки.

Рис. 22. Чугунная летка: 1 — кожух печи; 2 — рама летки; 3 — шамотная кладка; 4 — холодильник летки; 5 — леточная масса; 6 — канал летки; 7 — жидкий чугун

Шлаковые летки обрамляют арматурой, называемой шлаковым прибором, который помещают в проем горновых холодильников и крепят к кожуху печи. Шлаковый прибор преставлен на рис. 23.

Рис. 23. Шлаковый прибор

Он состоит из телескопически соединенных элементов: медной сварной или штампованной полой охлаждаемой водой фурмы 1 диаметром 50…70 мм, литого медного полого холодильника (шлаковой амбразуры) 2, чугунного холодильника 3 с залитым спиральным змеевиком для охлаждающей воды, чугунной водоохлаждаемой амбразуры 4 аналогичной конструкции и рамы 5, при помощи которой прибор крепится к кожуху печи.

Все элементы прибора имеют коническую форму, что облегчает их замену при повреждении. Отверстие шлаковой фурмы закрывают металлической пробкой при помощи специального механического стопора. Конусную полость шлакового прибора набивают огнеупорной массой, в которой прорезают отверстие для выхода шлака из печи. Трубки 6 служат для подвода…отвода воды к фурме.

Фурменный прибор. В верхней части горна на расстоянии 2700…3500 мм от оси чугунной летки горна по его окружности с равными промежутками устанавливают воздушные фурмы, через которые в печь поступает нагретое до 1100…1300 °С дутье, природный газ и другие топливные добавки (мазут, пылеугольное топливо).

На существующих печах объемом от 1033 до 5500 м3 число фурм составляет 16…42).

Комплекс устройств, служащих для подвода дутья в горн из кольцевого воздухопровода, называют фурменным прибором (рис. 24).

Рис. 24. Фурменный прибор

Основная часть прибора – медная пустотелая воздушная фурма 1 с внутренним диаметром 140…190 мм, охлаждаемая водой. Фурма выступает из кладки внутрь печи на расстояние 300…500 мм.

Фурму устанавливают в медную полую литую амбразуру 2, а амбразуру – в имеющий залитую спиральную трубку чугунный холодильник (кадушку) 3, который своим фланцем крепится к кожуху печи с помощью болтов. Фурма, амбразура и холодильник охлаждаются проточной водой.

Дутье, подаваемое к фурме 1 из кольцевого воздухопровода 12, проходит по прикрепленным к нему рукаву 11 и неподвижному патрубку (колену) 10; подвижному колену 7, которое прикреплено к патрубку 10 при помощи двух подвесок 8, и по сменному соплу 4. Подвижное колено 7 прижимает сопло к фурме с помощью пружинного натяжного устройства 5, присоединенного к кожуху печи.

Для обеспечения герметичности прибора (на случай перекосов отдельных элементов в результате нагрева и др.) в местах стыка фурма-сопло, сопло-подвижное колено и подвижное колено-патрубок 10 предусмотрены шаровые соединения (стыки заточены по шаровой поверхности). В торце подвижного колена предусмотрена закрытая стеклом гляделка 6 для наблюдения за работой прифурменной зоны.

Рукав, патрубок 10 и подвижное колено футеруют внутри шамотным кирпичом. Сопло делают из стали с тонкой футеровкой изнутри.

Фурма и амбразура периодически прогорают и для их смены отсоединяют натяжное устройство 5, ослабляют подвески 8 и разворачивают подвижное колено вокруг оси 9 подвесок 8 в положение, удобное для удаления сопла, фурмы и амбразуры.

Кольцевой воздухопровод 12, по которому горячее дутье подводят к фурмам, футерован шамотным кирпичом и имеет диаметр в свету 800…1800 мм в зависимости от объема печи.