Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

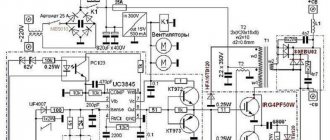

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

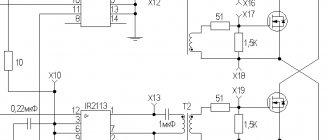

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

- Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

Методы ремонта сварочных инверторов

Надёжность полупроводниковых элементов сварочного аппарата и эффективность работы защитных систем практически исключает их выход из строя. Но если это всё же произошло, то, скорее всего, причиной послужило попадание влаги в прибор или же посторонние металлические предметы вызвали замыкание. В этом случае ремонт сварочного инвертора заключается в диагностике поломки, просушки аппарата и удалении посторонних предметов, а также замены неисправных деталей.

Для ремонта вам понадобятся следующие инструменты и оборудование, а именно:

- отвёртка и гаечные ключи;

- паяльник, припой, флюс или канифоль;

- устройство отсоса лишнего припоя;

- мультиметр с режимом измерения сопротивления, тока и напряжения;

- осциллограф двухлучевой для диагностики и окончательной настройки;

- электрическая схема неисправного изделия или аналогичная;

- теплопроводящая паста;

- средство для промывки контактов, токопроводящих дорожек и радиаторов;

- доска из непроводящего материала для удобства диагностики плат при включенном сетевом напряжении.

Важно учесть, что выход из строя силовых элементов аппарата, влечёт за собой возможное выгорание и неисправность соседствующих ёмкостей, сопротивлений и стабилизаторов, а также управляющих микросхем.

После выявления неисправности силовых элементов или схем управления, следует отсоединить детали от радиаторов и отпаять их от плат. При этом нужно пользоваться устройством отсоса излишнего припоя, чтобы облегчить демонтаж элемента и сохранить дорожки платы от деформации. Иначе придётся монтировать дополнительные шины, что не улучшает работоспособность платы. Затем необходимо очистить место демонтажа от флюса и окалины, а радиаторы от остатков старой термопасты и возможного нагара. Убедится в исправности ближайших по схеме компонентов и при необходимости заменить их.

После установки и монтажа новых полупроводниковых или иных деталей, нужно быть уверенным в целостности токопроводящих дорожек, а в случае их повреждения принять меры к устранению недостатков. На очищенные радиаторы нанести новый слой термопасты и закрепить силовые радиодетали. Затем, с помощью тестера, убедиться в исправности подсоединения и включить электропитание инвертора.

Используя осциллограф, проверить корректность работы отдельных узлов, при подключении аппарата к нагрузочному элементу с индикацией и сравнением входных и выходных сигналов. При нормальных характеристиках завершаем ремонт.

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Диагностика неисправностей аппаратуры

Очень распространённой причиной неполадок является несоблюдение рекомендованных производителем условий эксплуатации. Некоторые изделия могут работать в большом диапазоне температур и напряжений, но это скорее исключение, чем правило. Различные неисправности сварочных инверторов случаются довольно редко, благодаря эффективной системе защиты от токов короткого замыкания при залипании электродов и от грубых ошибок неопытного сварщика.

Поэтому причиной некорректной работы могут быть следующие обстоятельства:

- несоответствие однофазного или трёхфазного напряжения, рекомендованного техническими характеристиками инвертора;

- предохранительный сетевой автомат менее 25 А;

- используется удлинитель длиной более 30 м;

- сечение питающего провода менее 2,5 мм2;

- плохой контакт минусового провода со свариваемой деталью;

- неправильно подобран сварочный ток;

- запылённость радиаторов системы охлаждения силовых элементов, что приводит к срабатыванию температурной защиты;

- проникновение влаги внутрь корпуса;

- несоблюдение режима продолжительности нагрузки.

Если все вышеперечисленные причины отсутствуют, а оборудование не работает, то придётся вскрывать корпус. Следующим этапом ремонта сварочного инвертора своими руками является внешний осмотр, который, возможно, позволит локализовать неисправность.

На платах могут быть обнаружены следы подгорания дорожек, указывающие на выход из строя сопротивлений, ёмкостей или полупроводниковых элементов. Здесь для замены необходимо воспользоваться паяльником, и не исключено, что причиной выхода из строя деталей является пробой последующих по схеме полупроводников. В этом случае вам понадобится мультиметр с режимом измерения сопротивлений.

Сопротивление деталей замеряется при выключенном питании и потребуется отпаять силовой диод или транзистор, для более точного и надёжного результата.

Нулевое или бесконечное значение сопротивления говорит о его неисправности и необходимости замены. Выпаивать транзисторы нужно очень осторожно предварительно, открутив их от радиатора и обеспечив целостность токопроводящих дорожек на плате. Некоторые виды неисправностей довольно сложно определить, поскольку выход из строя одного элемента схемотехнического решения, ведёт за собой нарушение работы других деталей.

Поэтому диагностика и ремонт сварочных инверторов своими руками требует хороших знаний и навыков. Для более точного определения причин неработоспособности понадобится использование двухлучевого осциллографа. Он нужен для локализации неисправного блока путём исследования амплитуды и формы входного и выходного напряжения.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Совет! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

Самостоятельный ремонт сварочных аппаратов

Независимо от надёжности и гарантий производителя аппарат для сварки со временем выходит из строя. В некоторых случаях найти неполадку и устранить её можно своими руками. Это позволит оптимизировать расходы, связанные с его эксплуатацией.

1 / 1

Распространённые неисправности

Самое слабое звено сварочного трансформатора – это его клеммная колодка. Плохой контакт и большая величина сварочного тока приводят к сильному нагреву соединения и проводов. Результатом становится разрушение самого соединения и замыкание. Другие распространённые поломки трансформаторов:

- Отключение оборудование в произвольном порядке.

- Появление сильного гудения.

- Ощутимый нагрев сварочного оборудования.

- Плохая регулировка или низкая величина сварочного тока.

- Повышенное потребление тока при отсутствующей нагрузке.

- Обрыв дуги по непонятной причине.

К наиболее типичным неисправностям инверторных аппаратов относятся следующие моменты:

- Дуга горит неустойчиво или она сопровождается большим разбрызгиванием материала электрода. Причина этому – неправильный выбор тока и скорости сварки.

- Инвертор находится во включённом состоянии, индикаторы работают, но сварка отсутствует. К основным причинам относятся перегрев устройства и повреждение кабелей.

- Сварочный электрод стал прилипать к металлу. Обычно подобное происходит из-за низкого питающего напряжения электросети. Также на это может повлиять плохой контакт модулей оборудования в панельных гнёздах или слишком длинный удлинитель. Если длина последнего составляет 40 м и более, то эффективность работы сильно падает вследствие больших потерь в питающей электросети.

Основные причины выхода инверторов из строя

Инверторный аппарат обладает более сложной, чем выпрямитель или трансформатор, конструкцией. Соответственно, она менее надёжная. В случае выхода какой-либо детали этого оборудования необходимо проверить работоспособность транзисторов, диодов и прочих элементов, относящихся к электронной схеме инвертора. Для этого пользователю нужно уметь работать с цифровым мультиметром, вольтметром и другой измерительной техникой. Не лишними будут навыки работы с осциллографом. Причины поломки электронной схемы инвертора:

- Попадание под корпус аппарата влаги. Чаще всего причиной являются осадки: снег и дождь.

- Скопление большого количества пыли внутри корпуса. Плохо влияет на охлаждение электронной схемы. Чаще всего пыль попадает в устройство во время его использования на стройплощадках.

- Несоблюдение режима непрерывности сварочных работ, предусмотренного изготовителем. Может привести к выходу из строя электроники вследствие перегрева инвертора.

- Инвертор не включается. Одна из причин – это низкое напряжение в электросети.

- Прекращение работы устройства во время длительной работы. Возможно, сработала защита по температуре. Это не неисправность. Нужно выдержать паузу в 20-30 мин.

Как устранить неполадку

Выполнить ремонт сварочного аппарата своими руками можно не в каждой ситуации. Если из корпуса появился дым или вы почувствовали запах гари, то это говорит о сложности поломки. Для её устранения следует воспользоваться помощью сервисной службы.

Нередко бывает так, что определить неисправность по определённым признакам невозможно. В подобной ситуации приходится проверять один компонент схемы за другим. Из этого следует, что для ремонта своими руками требуются также познания в области электроники – хотя бы на базовом уровне. Их отсутствие может привести к появлению новых неисправностей и обернутся напрасной тратой времени. Полезные рекомендации:

- Самостоятельный ремонт инверторных сварочных аппаратов начинается со вскрытия корпуса. Это нужно для того, чтобы визуально осмотреть начинку.

- Нередко причиной неполадки становится плохая произведённая пайка проводов и контактов на плате. Достаточно перепаять их, чтобы инвертор заработал в нормальном режиме.

- Визуально определить повреждённые детали несложно. Они могут быть покрыты трещинами, иметь пригоревшие на плате выводы и потемневший корпус. Все вышедшие из строя детали нужно уделить и заменить на аналогичные. Характеристики старых и новых элементов должны совпадать. Производите подбор по специальным таблицам или маркировке на корпусе оборудования.

- Что делать, если визуальный осмотр не помог? Нужно заняться тестированием (прозваниванием) деталей оборудования. Воспользуйтесь омметром или мультиметром. Самые уязвимые части инверторных моделей – это транзисторы. Поэтому диагностику оборудования начните с их проверки. Также при помощи тестера нужно прозвонить оставшиеся части платы.

- Проверьте все печатные проводники – возможно, вы найдёте обрывы или подгоревшие участки. Последние нужно удалить и напаять перемычки проводом ПЭЛ.

- Выполните проверку контактов всех разъёмов, имеющихся в аппарате. В случае необходимости зачистите контакты. Используйте белую стиральную резинку.

- Проверять диодные мосты удобнее после предварительного отпаивания от них проводов и удаления с платы. Несмотря на то, что они являются достаточно надёжными компонентами инвертора, иногда диодные мосты выходят из строя.

Ремонт сварочного инвертора предполагает также проверку сигналов, которые поступают на шины затворов блока ключей. Узнать, если ли этот сигнал или нет можно при помощи осциллографа. Более сложные и неопределённые случаи требуют вмешательства специалистов.