На промышленных предприятиях при нормировании рабочего времени, расчетах оптимальных объемов запасов расходных материалов, себестоимости работ вычисляется количество наплавленного в процессе сварочных работ материала. Величина этого показателя зависит от класса сварки, вида материала, его толщины, вида и толщины проволоки (электрода), требований к параметрам сварного соединения. Масса наплавленного металла при сварке находится в тесной связи с нормами расхода электродов и проволоки.

Расчет наплавленного металла при сварке

Наплавленным металлом называется присадочный материал, который наплавляется на основной материал или вводится в ванну. Этот термин применяется при использовании термических видов сварочного оборудования в промышленности. Для автоматических и полуавтоматических аппаратов приобретается проволока различных видов, различающаяся по конструкции стержня и составу, наличию/отсутствию легирующих компонентов.

Существует 3 группы стальной проволоки:

- с большим объемом легирующих составляющих;

- с минимальным объемом легирующих составляющих;

- с углеродом, титаном, хромом, никелем, кремнием, марганцем.

Каждая группа, исходя из состава, делится на множество подгрупп.

По конструкции стальная проволока может быть:

- сплошная;

- порошковая (в виде трубки);

- активированная (5-7% порошка в виде фитилей в сплошной конструкции).

Доступны алюминиевые и медные проволоки, порошковые присадки. Для каждого метода сварки предусмотрен свой вид присадки и нормы ее расхода, которые разработаны, базируясь на многолетний опыт.

Расчет массы наплавленного металла чаще всего применяется при определении времени, необходимого для осуществления какого-то объема работы: изготовления изделия, создания метра сварного соединения. Хотя удобнее всего выражать время в минутах, необходимых для создания метра шва, иногда используются минуты для наплавления килограмма присадки.

Формула для вычисления веса расплавленной присадки

Формула для расчета веса наплавленного металла на метр сварного соединения:

M=L*q*T, где

L(м2) – площадь поперечного сечения;

q(г/м3) – удельный вес присадки (7700-7900 – сталь, 2640-2700 – алюминий, 8200-9100 медь и сплавы);

T=1, если рассчитывает расход на метр.

Эта формула верна, если сварка производится при расположении основного материала в горизонтальном положении. В других положениях формула дополняется коэффициентом:

- 1,05 – соединение расположено под наклоном, формула:

M=L*q*T*1,05;

- 1,1 – соединение расположено вертикально, формула:

M=L*q*T*1,1;

- 1,2 – соединение на потолке, формула:

M=L*q*T*1,2.

Швы бывают двухсторонние, угловые, тавровые, V-образные, Х-образные (ГОСТ 5264 – 80), поэтому могут возникнуть проблемы при расчете площади поперечного сечения. Если шов соединяет две плоские детали без скоса кромок, то нужно ширину умножить на глубину (толщину свариваемого материала). Если имеется скос более 30 градусов, полученный результат умножается на 0,75. Для угловых и тавровых сочленений результат делится на 2.

Формула площади поперечного сечения сварного шва. Большая энциклопедия нефти и газа

Режим сварки как совокупность характеристик (параметров) сварочного процесса, определяющих свойства получаемых сварных соединений, является компонентом технологии сварки. Для каждого способа и разновидности сварки применяют определенный набор параметров режима и их значений.

В специализированной литературе приводится множество рекомендаций по режимам сварки преимущественно в виде таблиц, данные которых составлены на основе результатов производственного опыта. Большинство приводимых данных относится к сварке углеродистых и низколегированных сталей, показывает числовые значения основных (обязательных) параметров для соединений разных типов и толщине металла в нижнем положении. Сведения об остальных параметрах режима и других условиях сварки приводятся эпизодически, не всегда, иногда в виде кратких записей в тексте. Но фактически их влияние тоже учитывается при отработке режимов сварки.

Специалисты Пермского нацио-нального исследовательского политехнического университета провели работу по изучению методики определения одного из «неосновных» параметров режима — числа проходов при многопроходной дуговой сварке.

В литературе имеется мало сведений об этом параметре режима. Известно, что металл повышенных толщин можно сварить с разным числом проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. Но должны учитываться и другие факторы.

Впервые вопрос о расчете числа проходов был изучен В. П. Демянцевичем, применительно к ручной дуговой сварке покрытыми электродами. Была показана связь оптимального числа проходов с необходимостью получения слоя наплавленного за один проход металла, имеющего определенную площадь поперечного сечения. Это положение связывается со скоростью перемещения электрода вдоль стыка. Как при слишком малой, так и при слишком большой скорости сварки возможно образование дефектов — непроваров и неудовлетворительное формирование шва.

Также впервые указано на необходимость сварки на разных режимах первого (корневого) и последующих проходов. Площадь наплавки за один проход связывается с диаметром электрода. Для ручной дуговой сварки рекомендованы следующие зависимости:

- для первого прохода F1 = (6/8) dэ,

- для последующих проходов

Fп = (8/12)dэ.

В этих формулах dэ — диаметр электрода в мм; F1 и Fп — площади поперечного сечения соответственно первого и каждого последующего прохода в мм2.

Общее число проходов n может быть определено по формуле:

n = (Fн. м. - F1)/Fп + 1,

где Fнм — общая площадь поперечного сечения наплавленного металла всего шва в мм2.

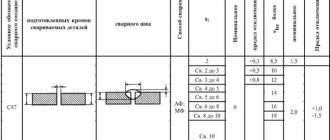

В настоящее время значения площадей поперечного сечения наплавленного металла для стандартных сварных соединений можно найти в изданных еще в советское время Общемашиностроительных укрупненных нормативах времени (ОУНВ) на разные способы сварки. Разработчики этих документов проводили расчеты в помощь нормировщикам сварочных работ, но они могут использоваться для решения других технических задач.

В ОУНВ на ручную дуговую сварку в Приложении 10 приведены формулы для расчета площади поперечного сечения наплавленного металла всех сварных соединений из ГОСТ 5264-80, а в Приложениях 2-7 — рассчитанные по этим формулам значения площадей для разных толщин металла или катетов угловых швов.

Аналогичные, но еще более обширные сведения имеются в ОУНВ на дуговую сварку в среде инертных газов. Там так же в приложении приведены расчетные формулы, а сами рассчитанные по ним значения площадей в карты неполного штучного времени для каждого типа соединения по ГОСТ 14771-76 (для сталей) и ГОСТ 14806-80 (для алюминия и алюминиевых сплавов). Особенно важно, что в тех же картах неполного штучного времени имеются данные о количестве проходов.

К достоинствам ОУНВ следует отнести большую дифференциацию интересующих нас данных по способам сварки (ручная, полуавтоматическая, автоматическая), типам электродов (плавящийся, неплавящийся), группам свариваемых материалов (углеродистые и низколегированные стали, высоколегированные и легированные, алюминий и алюминиевые сплавы, медь и медно-никелевые сплавы).

К сожалению, в специализированной литературе нет аналогичных данных для сварки под флюсом. В принципе их можно получить расчетами, учитывая, что основные виды разделки кромок по ГОСТ 8713-79 аналогичны таковым для сварки в защитных газах и значит можно использовать те же формулы для расчета площадей поперечного сечения наплавленного металла, а конкретные значения конструктивных элементов подготовки кромок и размеров швов имеются в ГОСТе. На данный момент такие расчеты не проводились.

Современные методы и средства статистической обработки данных позволяют значительно упростить работу пользователей. В частности табличное представление данных во многих случаях можно заменить аналитическими моделями. Такую свертку таблиц провели в отношении данных о площадях наплавленного металла для разных типов соединений из ГОСТ 5264-80 и 14771-86. Расчеты показали, что значения площадей Fнм достаточно точно описываются формулами вида полинома второй степени.

Fнм = b1 + b1S + b2S2,

где S — толщина свариваемых деталей (или катет шва для соединений с угловыми швами); b0, b1, b2 — коэффициенты уравнения.

Для каждого типа сварного соединения коэффициенты индивидуальны. Чтобы рассчитать требуемую площадь, достаточно найти соответствующую формулу и подставить в нее значения толщины металла S (или катет шва). Этим полиноминальные модели выгодно отличаются от приводимых в литературе общих формул для расчета площадей.

В качестве примера приведены две формулы для расчета площади Fнм в соединении С17 — одну из ОУНВ, другую — полученную статистической обработкой данных:

Fнм = Sb + (S — c)2 tgα + 0,75eg,

Fнм = -9,36 + 3,26S + 0,33S2.

Видно, что для расчетов по первой формуле необходимо для каждой толщины металла брать из ГОСТа еще пять значений конструктивных элементов подготовки кромок и размеров швов, тогда как во втором выражении присутствует только одна переменная — толщина металла S.

Таким образом, в рассмотренных источниках информации есть данные об общих площадях поперечных сечений наплавленного металла для стандартных сварных соединений. К сожалению, ОУНВ были изданы более 20 лет тому назад, с тех пор не пересматривались и не переиздавались, поэтому в настоящее время они малодоступны для широкого круга специалистов.

Еще большую проблему создает неопределенность рекомендаций о расчетных значениях площадей F1 и Fп для первых и последующих проходов (см. таблицы 1 и 2).

Задача 6:Определите необходимое количество наплавленного электродного металла (Gн) для заварки … шва РДС. Толщина свариваемого металла -… мм, тип шва по ГОСТ 5264-80 -…,длина шва -… см.

1.Масса необходимого наплавленного электродного металла для заварки шва определяется по формуле:

Gн=Vн· γ

, г,где

Vн

– объем необходимого наплавленного электродного металла, см ,

γ

Gн =Fн· lш ·γ

, г,где

Fн

–площадь сечения наплавленного электродного металла шва, см ,

lш

– длина шва, см.

γ

— плотность наплавленного электродного металла, г/см

2.Площадь сечения наплавленного. электродного. металла шва (Fн

) определяется графически по чертежам, с помощью эпидиаскопа и образцов или по формулам (приблизительно).Есть формула площади сечения всего шва (

Fш

),где ширина шва умножается на глубину проплавления (толщину свариваемого металла) и определенный коэффициент. Если шов сварен согласно ГОСТ 5264-80

(для РДС)

,то в этом ГОСТеустанавливаются соотношения ширины шва и глубины проплавления (толщины свариваемого металла).Кроме того, площадь сечения шва всего шва (

Fш

) состоит из площади сечения проплавления основного металла (

Fпр

) и площади сечения наплавленного электродного металла (

Fн

),которые в свою очередь от вида разделки кромок находятся друг другу в определенной пропорции, если шов сварен по ГОСТу. Таким образом нетрудно определить площадь сечения наплавки исходя только из типа сварного шва по ГОСТу, вида разделки и толщины свариваемого металла (приблизительно).

Таб 6:Формулы для определения площади сечения наплавленного металла в зависимости от типа сварного шва:

| Тип шва по ГОСТ 5264-80 | Чертеж, вид разделки кромок | Формула |

| 1.С2,С4, С5 | Без разделки кромок | Fн=0,013 ·б ,см б -толщина св.мета- лла, мм |

| 2.С8 | С односторонней разделкой кромок | Fн=0,01· б , см б- толщина св.мета- лла, мм |

| 3.С25 | С Х-образной разделкой кро- мок | Fн1=0,003· б , см Fн2=0,0028· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 4.С7 | Двухсторонний без разделки кромок | Fн1=0,0034· б ,см Fн2=0,0032· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 5.С15 | С К-образной разделкой кро- мок | Fн1=0,0028· б ,см Fн2=0,0026· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 6.С17 | Fн=0,011· б ,см б- толщина свар.ме- талла, мм | |

| 7.С23 | С U-образной разделкой кро- мок | Fн=0,012· б ,см б-толщина свар.ме- талла,мм |

| 8.У6 | ||

| 9.У8 | ||

| 10.У9 | С V-образной разделкой кро- мок | Fн=0,011 б ,см б- толщина свар.ме- талла, мм |

| 11.У4 | Без разделки кромок а) б) | а)Fн=0,007· б ,см б- толщина свар.ме- талла, мм б)Fн=0,007· к ,см к- катет шва, мм |

| 12.Т1 | Без разделки кромок, односто- ронний | Fн=0,007· к ,см к- катет шва, мм |

| 13.Т3 | Без разделки кромок, двухсто- роний | Fн1=Fн2=0,007· к см Fн=Fн1+Fн2 б- катет шва, мм |

| 14.Т6 | С односторонней разделкой одной полки | Fн=0,01· б ,см б- толщина раздела- нной полки, мм |

| 15.Т8 | С К-образной разделкой кро- мок одной полки | Fн1=0,0028· б ,см Fн2=0,0026· б ,см Fн=Fн1+Fн2 б- толщина разделанной полки, мм |

Задание: В соответствии со своим вариантом решите задачу 6.

Найдите Fн,Gн.Плотность (γ) принять 7,8 г/см (плотность стали) .

Исходные данные вариантов:

| № | Тип сварного соединения | Толщина св. металла (б), мм или катет шва (к), мм | Длина сварного шва, см |

| Стыковой С15 | |||

| Стыковой С8 | |||

| Угловой У6 | |||

| Угловой У9 | |||

| Тавровый Т8 | |||

| Тавровый Т6 | |||

| Угловой У8 | |||

| Стыковой С23 | |||

| Тавровый Т1 | к=9 | ||

| Стыковой С2 | 2,5 | ||

| Угловой У4а | 7,5 | ||

| Угловой У6 | 8,3 | ||

| Стыковой С25 | |||

| Стыковой С7 | |||

| Стыковой С23 | |||

| Угловой У9 | |||

| Тавровый Т6 | |||

| Тавровый Т3 | к=7 | ||

| Стыковой С2 | |||

| Стыковой С25 | |||

| Угловой У4б | к=4,5 | ||

| Угловой У6 | 8,5 | ||

| Тавровый Т1 | к=5,5 | ||

| Тавровый Т3 | к=7,5 | ||

| Стыковой С7 | 4,5 |

Пример: Определите необходимое количество наплавленного электродного металла (Gн) для заварки стыкового шва РДС. Толщина свариваемого металла – 8 мм, тип шва по ГОСТ 5264-80 –С8,длина шва -115 см.

Режим сварки как совокупность характеристик (параметров) сварочного процесса, определяющих свойства получаемых сварных соединений, является компонентом технологии сварки. Для каждого способа и разновидности сварки применяют определенный набор параметров режима и их значений.

В специализированной литературе приводится множество рекомендаций по режимам сварки преимущественно в виде таблиц, данные которых составлены на основе результатов производственного опыта. Большинство приводимых данных относится к сварке углеродистых и низколегированных сталей, показывает числовые значения основных (обязательных) параметров для соединений разных типов и толщине металла в нижнем положении. Сведения об остальных параметрах режима и других условиях сварки приводятся эпизодически, не всегда, иногда в виде кратких записей в тексте. Но фактически их влияние тоже учитывается при отработке режимов сварки.

Специалисты Пермского нацио-нального исследовательского политехнического университета провели работу по изучению методики определения одного из «неосновных» параметров режима — числа проходов при многопроходной дуговой сварке.

В литературе имеется мало сведений об этом параметре режима. Известно, что металл повышенных толщин можно сварить с разным числом проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. Но должны учитываться и другие факторы.

Впервые вопрос о расчете числа проходов был изучен В. П. Демянцевичем, применительно к ручной дуговой сварке покрытыми электродами. Была показана связь оптимального числа проходов с необходимостью получения слоя наплавленного за один проход металла, имеющего определенную площадь поперечного сечения. Это положение связывается со скоростью перемещения электрода вдоль стыка. Как при слишком малой, так и при слишком большой скорости сварки возможно образование дефектов — непроваров и неудовлетворительное формирование шва.

Также впервые указано на необходимость сварки на разных режимах первого (корневого) и последующих проходов. Площадь наплавки за один проход связывается с диаметром электрода. Для ручной дуговой сварки рекомендованы следующие зависимости:

- для первого прохода F1 = (6/8) dэ,

- для последующих проходов

Fп = (8/12)dэ.

В этих формулах dэ — диаметр электрода в мм; F1 и Fп — площади поперечного сечения соответственно первого и каждого последующего прохода в мм2.

Общее число проходов n может быть определено по формуле:

n = (Fн. м. - F1)/Fп + 1,

где Fнм — общая площадь поперечного сечения наплавленного металла всего шва в мм2.

В настоящее время значения площадей поперечного сечения наплавленного металла для стандартных сварных соединений можно найти в изданных еще в советское время Общемашиностроительных укрупненных нормативах времени (ОУНВ) на разные способы сварки. Разработчики этих документов проводили расчеты в помощь нормировщикам сварочных работ, но они могут использоваться для решения других технических задач.

В ОУНВ на ручную дуговую сварку в Приложении 10 приведены формулы для расчета площади поперечного сечения наплавленного металла всех сварных соединений из ГОСТ 5264-80, а в Приложениях 2-7 — рассчитанные по этим формулам значения площадей для разных толщин металла или катетов угловых швов.

Аналогичные, но еще более обширные сведения имеются в ОУНВ на дуговую сварку в среде инертных газов. Там так же в приложении приведены расчетные формулы, а сами рассчитанные по ним значения площадей в карты неполного штучного времени для каждого типа соединения по ГОСТ 14771-76 (для сталей) и ГОСТ 14806-80 (для алюминия и алюминиевых сплавов). Особенно важно, что в тех же картах неполного штучного времени имеются данные о количестве проходов.

К достоинствам ОУНВ следует отнести большую дифференциацию интересующих нас данных по способам сварки (ручная, полуавтоматическая, автоматическая), типам электродов (плавящийся, неплавящийся), группам свариваемых материалов (углеродистые и низколегированные стали, высоколегированные и легированные, алюминий и алюминиевые сплавы, медь и медно-никелевые сплавы).

К сожалению, в специализированной литературе нет аналогичных данных для сварки под флюсом. В принципе их можно получить расчетами, учитывая, что основные виды разделки кромок по ГОСТ 8713-79 аналогичны таковым для сварки в защитных газах и значит можно использовать те же формулы для расчета площадей поперечного сечения наплавленного металла, а конкретные значения конструктивных элементов подготовки кромок и размеров швов имеются в ГОСТе. На данный момент такие расчеты не проводились.

Современные методы и средства статистической обработки данных позволяют значительно упростить работу пользователей. В частности табличное представление данных во многих случаях можно заменить аналитическими моделями. Такую свертку таблиц провели в отношении данных о площадях наплавленного металла для разных типов соединений из ГОСТ 5264-80 и 14771-86. Расчеты показали, что значения площадей Fнм достаточно точно описываются формулами вида полинома второй степени.

Fнм = b1 + b1S + b2S2,

где S — толщина свариваемых деталей (или катет шва для соединений с угловыми швами); b0, b1, b2 — коэффициенты уравнения.

Для каждого типа сварного соединения коэффициенты индивидуальны. Чтобы рассчитать требуемую площадь, достаточно найти соответствующую формулу и подставить в нее значения толщины металла S (или катет шва). Этим полиноминальные модели выгодно отличаются от приводимых в литературе общих формул для расчета площадей.

В качестве примера приведены две формулы для расчета площади Fнм в соединении С17 — одну из ОУНВ, другую — полученную статистической обработкой данных:

Fнм = Sb + (S — c)2 tgα + 0,75eg,

Fнм = -9,36 + 3,26S + 0,33S2.

Видно, что для расчетов по первой формуле необходимо для каждой толщины металла брать из ГОСТа еще пять значений конструктивных элементов подготовки кромок и размеров швов, тогда как во втором выражении присутствует только одна переменная — толщина металла S.

Таким образом, в рассмотренных источниках информации есть данные об общих площадях поперечных сечений наплавленного металла для стандартных сварных соединений. К сожалению, ОУНВ были изданы более 20 лет тому назад, с тех пор не пересматривались и не переиздавались, поэтому в настоящее время они малодоступны для широкого круга специалистов.

Еще большую проблему создает неопределенность рекомендаций о расчетных значениях площадей F1 и Fп для первых и последующих проходов (см. таблицы 1 и 2).

Значения толщин металла и соответствующих площадей F1 и Fп даны в больших диапазонах. Неизвестно, какие значения площадей следует брать для расчета числа проходов при промежуточных значениях толщин (между 10 и 100 мм).

Выводы:

1. Для определения числа проходов при многопроходной сварке необходимо располагать данными о площади поперечного сечения наплавленного металла и ее составляющих. Эти величины связаны с другими параметрами режима сварки — диаметром электрода, скоростью сварки и сварочным током.

2. Для оптимизации числа проходов необходимо доработать существующую методику назначения площадей первого и последующих проходов сварки.

По материалам доклада Э. В. Лазарсона и В. Ф. Аптыкова, специалистов Пермского национального исследовательского политехнического университета

В табл. 45-50 приведены данные о площадях поперечного сечения наплавленного металла, о расходе меловых и толстопокрытых электродов на 1 м длины шва, о диаметрах электродов, применяемых при различной толщине свариваемого металла, и о числе проходов при сварке толстопокрытыми электродами различных диаметров для наиболее распространенных видов сварных соединений, а также для швов подварки. Во всех случаях приведены размеры швов, для которых подсчитаны значения, указанные в таблицах.

Числа проходов, указанные для случаев сварки малоуглеродистых сталей в нижнем положении, определялись в соответствии с производственным опытом заводов Урала.

При сварке V-образных и Х-образных стыковых соединений электродами диаметров 6, 7, 8 мм рекомендуется первый валик в вершине угла разделки накладывать электродами меньшего диаметра 3, 4, 5 мм. В таблицах это указано дробным обозначением числа проходов: в числителе указано число валиков, накладываемых электродами меньшего диаметра, в знаменателе число валиков, накладываемых электродами большего диаметра.

При сварке низко- и среднелегированных сталей число проходов принимается большее, чем при сварке низкоуглеродистых сталей. Рекомендуется в случае сварки легированных конструкционных сталей площадь поперечного сечения, наплавляемого за один проход валика, выраженную в мм 2 , принимать в 8-12 раз больше диаметра электрода и, исходя из этого, определять число проходов.

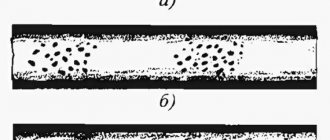

На фиг. 38 изображены схемы и последовательность наложения отдельных валиков в многослойных швах. Как видно из фиг. 38, при сварке в нижнем положении валики швов с разделкой кромок располагаются слоями. Одни слои образуются из одного валика, другие — из двух, трех и более.

Число валиков, образующих отдельный слой шва, зависит от ширины слоя, диаметра и марки электрода, силы сварочного тока и скорости сварки.