Механика процесса: изучаем детально

Попробуйте представить, что происходит с металлом заготовки в начале движения резьбонарезного инструмента. Его первые несколько витков сходятся конусом, образуя заходную часть. Достаточно небольшого усилия, чтобы острые и твердые зубья плашки или метчика продавили в металле небольшие канавки и прочно в нем закрепились.

Все, теперь инструмент, как говорится, «стал на шаг» и будет точно следовать спирали резьбы, закрепляясь тем сильнее, чем больше витков. Но дело в том, что металл не может деформироваться беспредельно. Если зубья инструмента врезаются слишком глубоко, они будут выдавливать лишнюю массу, образуя стружку. Если нарезать отверстие обычным закаленным болтом, стружка будет забивать только что нарезанную резьбу и инструмент придется постоянно выкручивать для прочистки отверстия. Метчик и плашка имеют специальные канавки для отвода стружки.

Очень важно понимать, что зубцы рабочей части не вырезают в металле канавки. Они их продавливают, выдавливая металл по обе стороны от себя. Удаление излишков производится выемкой между соседними зубцами: она придает пластичному металлу форму, а остатки отбрасывает в канавку для стружки.

Сверление отверстий и предобработка прутков

Из последнего наблюдения можно сделать вывод, что внешний диаметр резьбы получается немного больше, чем исходный диаметр прутка, на котором она нарезана. Точно так же осевое расстояние между вершинами внутренней резьбы будет несколько меньше отверстия.

Если взглянуть на любой чертеж с изображением метрической резьбы, можно отметить ряд ключевых размеров:

- Внутренний и внешний диаметр. Эти значения меняют названия в зависимости от того, внутренняя резьба или наружная.

- Шаг резьбы — расстояние между вершинами соседних зубьев.

- Форма и размеры номинального профиля, углы наклона.

Так вот: диаметр стержня или отверстия под резьбу не равен ни внешнему, ни внутреннему диаметру резьбы. Наиболее простой способ определиться с размером отверстия для внутренней резьбы — вычесть из внешнего диаметра шаговое расстояние. Для наружной резьбы это же значение нужно прибавить к диаметру прутка.

Однако настоящие профессионалы всегда пользуются таблицами стандартных метрических резьб, где в значениях рекомендуемых диаметров учитывается также тип резьбы, особенности металлов и их сплавов. Так что основная проблема заключается в поиске подходящего прутка или сверла.

Основу для качественной нарезки вы задаете еще на этапе сверления или подготовки стержня. Отверстие нужно сверлить строго перпендикулярно, из способов контроля прямого угла можно предложить совмещение сверла с отражением в подложенном зеркальце или приставленную рядом кредитную карту.

С прутка следует удалить ржавчину и проверить ровность боковой поверхности слесарной линейкой. Лучший способ подготовить пруток — зажать его в патрон дрели и хорошо обтереть край напильником. При скруглении допускается сточить прут на пару десятых, если это необходимо для выравнивания, которое на практике важнее полноты нарезки.

Это мало применимо в работе с закрепленными прутками. Приходится подбирать диаметр резьбы по диаметру стержня, выбирая значение меньше рекомендуемого. Для более удобного захода на торце нужно снять фаску и выполнять нарезку особо тщательно и аккуратно. Не забывайте обильно нанести на обрабатываемый участок детали машинное масло.

Нарезание треугольной резьбы резцами

⇐ ПредыдущаяСтр 7 из 9Следующая ⇒

Наиболее распространенным способом нарезания треугольной резьбы на токарно-винторезных станках является нарезание резьбовыми резцами.

Конструкция резцов. Форма режущей части резьбового резца должна соответствовать профилю резьбы. Угол профиля режущей части должен быть для метрической резьбы 60°, для дюймовой и трубной резьб 55°. Чтобы избежать при нарезании резьбы искажения ее профиля, резьбовые резцы обычно затачивают с передним углом γ = 0 и устанавливают вершину резца на высоте линии центров станка.

Различают резьбовые резцы для нарезания наружной резьбы

(рис. 258, а) и для нарезания

внутренней резьбы

(рис. 258, б). Те и другие могут быть цельными или вставными, стержневыми, призматическими и дисковыми, подобно фасонным резцам. Головка резьбового резца для внутренней резьбы должна быть перпендикулярна к оси стержня резца.

Для чистовых проходов при нарезании резьбы иногда применяют пружинящие державки, позволяющие получить чистую и гладкую резьбу. Такой резец, встречая на своем пути более твердую часть металла, слегка отжимается и не портит резьбу, однако последняя получается менее точной.

На рис. 259 показана пружинящая державка 1 с резцом. Болт 2 служит для крепления вставного резьбового резца 3 в державке. Особенность этой Державки заключается в том, что она может работать как пружинящая и как жесткая. Это достигается, при помощи винта 4; когда винт вставлен в прорезь, державка работает как жесткая, когда винт 4 вынут, она работает как пружинящая. Черновое нарезание производят резцом, закрепленным в жесткой державке, а чистовое — резцом, закрепленным в пружинящей державке.

Установка резьбового резца. Установка резца для нарезания резьбы требует большого внимания. Резец нужно установить точно на высоте центров

, иначе профиль резьбы получится неправильным. Кроме того, средняя линия профиля резца должна быть

перпендикулярна к оси детали

(рис. 260, а). Это условие обязательно при нарезании как наружных, так и внутренних резьб. Если пренебречь этим, то профиль резьбы получится несимметричным (повернутым в сторону), как показано на рис. 260, б.

Резьбовой резец устанавливают при помощи шаблона, как показано на рис. 261 при нарезании наружной резьбы и на рис. 262 при нарезании внутренней резьбы. Для проверки прикладывают шаблон к цилиндрической (торцовой) поверхности детали в горизонтальной плоскости и вводят резец в вырез шаблона. По просвету между режущими кромками резца и вырезом шаблона судят о правильности установки. Если имеется большой просвет, то его устраняют перестановкой резца, после чего резец прочно закрепляют в резцедержателе.

Резьбовые гребенки

Наружную и внутреннюю треугольную резьбу можно нарезать также и резьбовыми гребенками.

Резьбовые гребенки

в отличие от обычных резьбовых резцов имеют на режущей части не один, а несколько зубьев, выполненных по форме профиля резьбы.

Гребенки бывают плоские стержневые

(рис. 263, а);

призматические

(рис. 263, б);

круглые с винтовой резьбой

(рис. 263, в).

Рабочая часть гребенки состоит из режущих и калибрующих зубьев. Режущие зубья (их бывает обычно два-три) срезаны под углом φ так, что каждый последующий зуб режет несколько глубже предыдущего (рис. 263, а и б). Калибрующая часть, которая следует за режущей, имеет также несколько зубьев (два-три) и предназначена для зачистки резьбы.

При нарезании резьбы гребенками благодаря распределению нагрузки между несколькими зубьями можно увеличить поперечную подачу и тем самым уменьшить число проходов по сравнению с резьбовыми резцами. Гребенки служат дольше, чем резьбовые резцы. Призматические гребенки закрепляют в специальных державках, как показано на рис. 263, б и устанавливают их в резцедержателе точно на высоте центров.

Значительно большее применение при нарезании треугольных резьб как наружных, так и внутренних, получили круглые винтовые гребенки (рис. 263, в) как более простые в изготовлении. Они состоят из нескольких винтовых витков. Рабочая часть этих гребенок так же имеет несколько режущих зубьев, срезанных под углом, и несколько калибрующих зубьев.

При нарезании наружной резьбы направление резьбы у круглой винтовой гребенки должно быть обратным направлению резьбы на детали, т. е. если нужно нарезать правую резьбу, то на гребенке должна быть левая резьба.

При нарезании внутренней резьбы направление резьбы круглой винтовой гребенки должно совпадать с направлением резьбы детали, т. е., например, при нарезании правой резьбы и на гребенке должна быть правая резьба.

Крепление круглых резьбовых гребенок производится на оправках подобно круглым фасонным резцам (см. рис. 224).

Ход работы:

1. Организовать рабочее место.

2 Подготовить плашкодержатель ( вороток для работы)

Слегка отвернуть все винты на воротке. Вставить плашку в гнездо воротка так, чтобы клеймо на плашке было снаружи, а углубление располагались на против стопорных винтов. Закрепить плашку в головке воротка

3. Подготовит и закрепить стержень в тисках. Проверить диаметр стержня, который должен6 быть не менее 0.1….0.2мм. меньше наружного диаметра резьбы. Опилить заборную фаску. Закрепить (стержень, болт, шпильку) в тисках вертикально так, чтобы его выступающая часть над губками была на 20…25мм более длины нарезаемой части

4.Нарезать резьбу нарезной плашкой. Смазать конец стержня маслом. Наложить плашку на конец стержня так, чтобы клеймо было внизу и нажимая на корпус воротка ладонью правой руки, левой рукой вращать его за рукоятку по часовой стрелке до полного врезания плашки. Прорезать стержень на требуемую глубину за один проход, вращая плашку за рукоятку воротка по часовой стрелке на один-два оборота и на пол оборота обратно (два среза стружки).Проверить качество резьбы наружным осмотром

5.Подготовить заготовку к нарезанию резьбы в отверстии. Подобрать по таблице резьб сверло, соответствующее заданному размеру и закрепить его в патроне станка. Просверлить отверстие в заготовке насквозь.

Раззенковать отверстие на 1.0…1.5мм зенковой.

6. Нарезать резьбу в отверстии. Подобрать метчики в соответствии с требованиями чертежа.

Смазать рабочую часть метчика маслом и вставит его заборной частью в отверстие строго по оси.

Надеть на квадрат хвостовика метчика вороток нажимая правой рукой на метчик вниз, левой рукой вращать вороток по часовой стрелке до врезания метчика в металл на несколько ниток.

Нарезать резьбу в отверстии, вращая метчик за рукоятку воротка по часовой стрелке на один два оборота и на пол-оборота обратно(для срезания стружки) до полного выхода рабочей части метчика из отверстия.

Вывернуть метчик обратным ходом и прорезать резьбу вторым метчиком.

7. Описать последовательность выполнения работы в отчете.

Рекомендации по оформлению отчета:

Отчет оформляется в соответствии с требованиями ЕСКД, ЕСТД в печатном виде на листах со стандартной рамкой, с указанием номера практической работы, цели и хода работы.

Привести последовательность выполнения работы по нарезанию резьбы детали, с указанием используемого инструмента.

Указать в отчете габаритные размеры детали.

Критерии оценки:

Оценка «5»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, получен ответ на контрольный вопрос

Оценка «4»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, ответ на контрольный вопрос дан не совсем точно.

Оценка «3»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, ответ на контрольный вопрос не получен.

Оценка «2» — отчет оформлен не соответствии с требованиями ЕСКД, ЕСТД, ход работы не выполнен, ответ на контрольный вопрос не получен.

Контрольные вопросы

1.Назовите профили резьбы?

2Назовите элементы резьбы?

3Назовите виды плашек?

4Назовите инструмент для нарезания внутренней резьбы?

5Назовите инструмент для нарезания наружной резьбы?

Рекомендуемая литература (учебник, справочники и и т.п.)

1. Кузнецов А. С. Слесарь по ремонту автомобилей (моторист). — ОИЦ « Академия», 2009. — 304 с.

2. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. – М.: Мастерство, 2001,-349с.

3. Макиенко Н.И. Общий курс слесарного дела. М.: Высшая школа, 2008,-289с.

4. Покровский Б. С., Скакун В.А. Основы слесарного дела Серия: Начальное профессиональное образование. — Издательство: Академия, 2010. — 320 с.

Практическая работа №6

Тема работы.Пайка проводов

Цель работы.

Познакомиться с современными инструментами и приспособлениями для пайки, получить практические навыки работы с данными инструментами.

Оборудование:

1.Примерные объекты: провода различного сечения, стальные детали, алюминиевые детали.

2.Инструменты: напильники плоские тупоносые с насечкой №1 и №2 длиной 200мм металлические щетки, напильники личные длиной 250…300мм, электрические паяльники 40 Вт, 100 Вт.

3.Приспособления и материалы: тиски параллельные, припой ПОС-30,ПОС-61, канифоль, обезвоженная бура.

⇐ Предыдущая7Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Нарезка в несколько заходов

Резьбу обычно изготавливают в несколько заходов, используя метчики с разной полнотой профиля. Основная трудность заключается в стартовом, задающем проходе. Он выполняется метчиком с одной тонкой канавкой на хвостовике. Инструмент нужно свободно ввести в отверстие и, придавив его с небольшим усилием, провернуть на пару оборотов. При этом кредитной картой контролируется перпендикулярность введения, небольшие отклонения в 5–7° вполне допустимы.

За 5–6 витков в отверстие полностью вводится заходная часть и метчик уверенно становится на ход. Теперь инструмент нужно поворачивать без прижимного усилия. Будет ошибкой исправлять на этом этапе незначительные отклонения от перпендикулярности — метчик в этом не виноват, он идет строго по отверстию. После каждых 1,5–2 витков подачи нужно выкручивать инструмент на пол-оборота.

После стартового прохода, когда профиль резьбы готов на 50–60%, следует сформировать его средним (#2) и чистовым (#3) метчиками c соответствующим количеством канавок на хвостовике. Тут важно лишь проконтролировать правильность захода метчика на уже имеющуюся резьбу, остальное — дело техники.

Особенностей работы с плашкой практически никаких нет, наибольшую сложность составляет работа на заходной части. Она у плашки короткая, всего 2,5–2 витка, поэтому рекомендуется удерживать инструмент обеими руками.

1. СЛЕСАРНАЯ ОБРАБОТКА

НАРЕЗАНИЕ РЕЗЬБЫ

Нарезанием резьбы

называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

Резьба характеризуется профилем, шагом и диаметром. В зависимости от конфигурации профиля резьба бывает треугольной, трапецеидальной, прямоугольной и круглой.

По направлению движения винтовой линии резьба бывает правой и левой. В судостроении применяют в основном правую резьбу. Кроме того, резьбы бывают одно и многозаходными. Однозаходные имеют малые углы подъема винтовой линии и применяются для надежного крепления деталей. В судостроении применяют три системы резьб: метрическую, дюймовую и трубную.

Резьбу на деталях получают нарезанием на резьбонарезных, сверлильных и токарных станках, накатыванием или вручную при помощи метчиков, служащих для нарезания внутренней резьбы (рис. 1.21), и плашек, используемых для нарезания наружной резьбы (рис. 1.22).

Метчики делятся на ручные и машинные, изготавливаемые из инструментальной стали марок У8, У12, 9ХС. Для нарезания внутренней резьбы вручную требуется большое усилие. Для облегчения работы и для получения более чистой резьбы ручные метчики выпускаются комплектно: черновой, средний и чистовой, причем на метчиках соответственно наносят 1, 2 и 3 кольца для их различия.

Для уменьшения нагревания метчика и для получения более чистой резьбы необходимо применять смазочно-охлаждающие жидкости, выбираемые в зависимости от материала детали.

Рис. 1.21. Инструмент для нарезания внутренней резьбы:

а – метчик и его части; б – цилиндрические метчики; в – конический метчик;

г – гаечный метчик; д – плашечный метчик; е – маточный метчик

Наружную резьбу нарезают с помощью плашек (лерок). Плашки бывают круглые (цельные и разрезные) и призматические (раздвижные). Цельными плашками можно нарезать резьбу только одного диаметра, а разрезными можно регулировать диаметр резьбы, нарезаемой в небольших пределах.

Нарезание резьбы производят за один проход. Призматические плашки состоят из двух половинок, благодаря чему полный профиль резьбы можно нарезать за несколько проходов.

До нарезания резьбы в деталях сверлят отверстия диаметром несколько меньше, чем диаметр будущей резьбы.

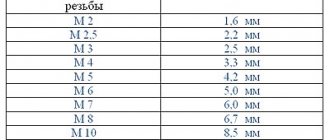

Диаметр сверла выбирают по табличным данным (табл. 1.5) или вычисляют по формулам:

Dсв = dр – S

, мм или

d = D – 1,5 t

, мм,

где Dсв

– диаметр сверла, мм;

dр

– диаметр резьбы, мм;

S

– шаг резьбы, мм;

d

– диаметр отверстия под резьбу, мм;

D

– наружный диаметр резьбы, мм;

t

– глубина резьбы, мм.

Рис. 1.22. Инструмент для нарезания наружной резьбы:

а – цельная плашка; б – разрезная плашка и ее части;

в – резьбонакатная плашка; г – раздвижная плашка

Таблица 1.5 Диаметры свёрл, применяемых для получения резьбовых отверстий

Диаметр нарезанной резьбы измеряют штангенциркулем. Для определения шага резьбы применяют резьбомер. Для комплексной проверки резьбы применяют комплект резьбовых калибров, состоящий из проходного и непроходного калибров.

Диаметр стержня для нарезания резьбы определяют по табл.1.6.

Таблица 1.6 Диаметр стержня для нарезания резьбы

Однозаходный способ

Однозаходное нарезание резьбы характерно для механизированных устройств. Метчик для однозаходного нарезания имеет одну широкую или три тонких канавки на хвостовике, а может не иметь их вовсе. Другие отличия машинных метчиков: короткая заходная часть, хвостовик тоньше номинального диаметра, профиль резьбы полный.

Одним заходом можно нарезать сквозную резьбу в тонких (2–4 мм) листовых материалах. Также машинные метчики весьма распространены для нарезки глухих отверстий. Если более точно — ими расширяют след от заходной части метчиков #1 и #2, добавляя к резьбе еще 1,5–2 витка. Если третий номер имеет длинную заходную часть, ее можно полностью срезать и использовать этот метчик только для полной нарезки резьбы в несквозных отверстиях.

С однозаходными метчиками работать не сложнее, чем с плашками. Есть сложность в задании правильного положения, но техника работы та же. К слову, большинство плашек также рассчитаны на однозаходную работу.

Советы и подсказки

При нарезке резьбы никогда не жалейте смазки. Наличие масла на рабочем органе помогает предотвратить перегрев и связанные с этим обрывы резьбы. К тому же так сила трения сильно снижается и метчик прекрасно чувствуется руками. Добавлять пару капель масла следует каждые 4–5 витков.

Не оказывайте чрезмерного давления, резьба до 6 мм нарезается только усилием пальцев, до 14 мм — одной рукой. Инструмент может застрять из-за плохого отвода стружки. В этом случае его нужно проворачивать в обе стороны, постепенно расширяя размах свободного хода.

Не работайте дешевыми, некачественными инструментами. Большинство дешевых метчиков очень хрупкие. Сломать такой не страшно, гораздо больше хлопот доставляет обломок в отверстии, которое нельзя пересверлить. В этом случае метчик нужно немного «погреть» молотком через кернер, а затем потянуть его назад тонкогубцами или пинцетом и постепенно выкрутить. В листовых материалах обломок проще выбить и нарезать резьбу большего диаметра, предварительно рассверлив отверстие.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные). Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки. Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика. Работа обычно выполняется воротком.

- В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Каналы для отведения стружки имеют различные формы: прямую, винтовую, укороченную.

Для обработки материалов невысокой твердости подходят стружкоотводящие каналы любых форм. Чтобы метчиком нарезать резьбу в материалах высокой твердости, таких как нержавеющая и жаропрочная стали, применяют только инструмент, в котором режущие сегменты имеют шахматное расположение.

Как правильно нарезать резьбу плашками и метчиками – инструкция

Часто во время выполнения домашнего ремонта возникает необходимость сделать резьбу — наружную или внутреннюю. Чтобы не привлекать к этому специалистов, а выполнить самостоятельно – нужно приобрести специальный инструмент. Для нарезания плашками и метчиками не потребуется особых навыков или умений. Достаточно знать их виды и технические параметры.

Немного об особенностях инструмента

На первом этапе следует определиться с типом резьбы. Она разделяется на 2 основные вида: метрическая и дюймовая. Чаще всего используется первая с левым направлением. Чтобы не замерять расстояние между канавками, узнать тип можно по форме. Метрическая резьба в сечении представляет собой равносторонний треугольник, а дюймовая – равнобедренный.

Виды резьбы

В каких изделиях используется определенный тип резьбы? В крепежных изделиях используется метрический вид, а в водопроводах – дюймовый. Помимо этого нужно учитывать следующие факторы, влияющие на проведение процесса нарезания соединительных элементов.

- Если резьба предназначена для соединения с уже готовой деталью – ее геометрические размеры должны быть соответствующими.

- При изготовлении крепежных узлов полностью — рекомендовано использовать метрический тип.

- Диаметр заготовки должен отличаться от размера резьбы. Для наружной – в меньшую сторону, для внутренней – в большую.

Самостоятельное нарезание резьбовых соединений выполняется с помощью плашек и метчиков. Они изготавливаются из высокопрочной стали с нормированным размером рабочего тела.

Наружная

Плашка представляет собой гайку с внутренними прорезями и наружными фиксаторами для поворота инструмента. Она может быть различной формы — круглой, квадратной или шестиугольной. Если работа проводится в домашних условиях – понадобятся тиски для фиксации детали.

Плашкодержатель и плашки

Перед выполнением работы главное – правильно подобрать диаметр заготовки. Он должен быть на 0,2-0,3 мм меньше, чем размер будущей резьбы. Для метрической можно воспользоваться данными из таблицы.

Заготовку следует предварительно подготовить. Если ее сечение не представляет собой круг – нужно выполнить обточку. Затем на торцевой части снимается конусная фаска для наметки первого витка резьбы.

Далее нужно следовать точно по инструкции:

- Закрепив заготовку в тисках, проверяется правильность ее расположения.

- Установка плашки в плашкодержатель. Ее поверхность должна находиться в одной плоскости с поверхностью торца заготовки.

- Первый виток выполняется с небольшим усилием. Важно выполнять повороты в правильном направлении.

- Дойдя до нижней границы – плашку нужно проворачивать в обратном направлении.

Нарезание наружной резьбы

Одного такого прохода будет недостаточно для формирования резьбы с хорошей геометрией. Рекомендуется повторить процедуру 3-4 раза, пока плашка не будет свободно закручиваться на заготовку. Для проверки качества следует закрутить гайку соответствующего диаметра. Если будет наблюдаться усилие – можно обработать наружную часть заготовки наждачной бумагой мелкой зернистости.

Внутренняя

Для формирования внутренней резьбы необходимо использовать метчики. Они представляют собой цилиндр с наружной насечкой. Если необходима обработка небольших деталей, диаметром до 20 мм – можно использовать ручной вид метчика. Для больших размеров необходима механическая обработка с использованием станка.

Работа с метчиком

Лучше всего использовать полный комплект метчиков. Он включает в себя три детали, которые предназначены для чернового, промежуточного и окончательного формирования резьбовых отверстий. Если в домашнем наборе есть дрель — рекомендуется приобретать метчики с хвостовым креплением.

Заготовку следует зафиксировать. Если это крупногабаритная деталь – это можно сделать с помощью струбцин. Для небольших изделий используют тиски. Закрепив деталь, проверяется ее расположение относительно метчика. Ось последнего должна быть строго перпендикулярна плоскости заготовки. Первый проход будет делаться с большим усилием. Не нужно забывать, что для этого нужно использовать метчик для грубой обработки. Сформировав первичную резьбу, применяется метчик для промежуточной. И только после него можно приступать к окончательной обработке.

Для уменьшения трения специалисты используют солидол или аналогичное ему средство. Таким образом можно избежать механического повреждения детали. Сформировавшаяся резьба должна иметь одинаковую геометрию по всей протяженности. В противном случае возможна потеря прочности соединения.

Резьба в листовом металле

Пластическое сверление и формирование резьбы в тонкостенных металлических конструкциях

Из истории

Ещё в 1923 году Жан Клод де Вальере в небольшом сарае во Франции смастерил необычный инструмент, с помощью которого отверстия в тонких стальных листах стало возможным выполнять посредством теплоты трения, а не сверления как ранее. Многочисленные опыты были в большинстве своём успешны, однако наладить его промышленное использование было невозможно по ряду причин из-за отсутствия: – твёрдого металла, необходимого для инструмента, – знаний о правильной геометрии инструмента, – алмазных шлифовальных кругов для обработки твёрдых материалов, – станков для шлифования сложных профилей. Поэтому прошло ещё 60 лет, прежде чем все эти проблемы были решены, и стало возможным и выгодным использование выдавливающих свёрл. Таким образом, в промышленности появились новые нережущие выдавливающие свёрла. Выдавливающие свёрла – это полигонально отшлифованные твёрдосплавные инструменты. При достаточно высоком числе оборотов и осевом усилии свёрл на тонкостенные металлические изделия, металл пластифицируется под действием теплоты трения, и сверло свободно проходит через заготовку. Одновременно с образованием отверстия из сместившегося вниз разогретого материала формуется втулка. Длина втулки в несколько раз превышает прежнюю толщину материала. Толщина металла может быть от 1 мм до 10 мм в зависимости от диаметра отверстия. Имеются разнообразные инструменты для выполнения в тонкостенных партиях упрочнённой резьбы, для изготовления опорных участков большой поверхности. Данный метод сверления успешно применяется уже несколько десятилетий в разных промышленных производствах. Для достижения оптимальных результатов пользователь должен хорошо изучить данную технологию, варианты просверливания выдавливанием и учитывать предъявляемые к станку требования.

Процесс сверления выдавливанием

В настоящем описании процесса сверления выдавливанием мы исходим из применения стандартного выдавливающего бура. Часть сверла, подвергающаяся трению, имеет коническую форму (рис. 1). Конус рабочей части переходит в цилиндр. Коническая и цилиндрическая части образуют вместе рабочую сердцевину. Над ними расположена кромка для формирования плотного края отверстия и цилиндрический хвостовик для крепления сверла в цанге. И коническая, и цилиндрическая части в сечении имеют форму многоугольника, что имеет определяющее значение в процессе сверления выдавливанием. В качестве исходного материала при производстве выдавливающих свёрл используется специально разработанный для этого процесса, устойчивый к истиранию и смене теплового режима твёрдый металлический сплав. • Фаза старта Для начала процесса требуется достаточно высокое осевое усилие и высокое число оборотов, чтобы произвести между выдавливающим сверлом и заготовкой необходимую теплоту трения. При этом температура сверла повышается до 650–750 °С, а заготовки – примерно до 600 °С. Число оборотов должно быть по возможности меньшим, чтобы сократить простои из-за нагрева сверла. Выбор числа оборотов в первую очередь зависит от диаметра отверстия под резьбу, он также определяется толщиной и сортом материала. Высоколегированные и нержавеющие стали требуют более низкого числа оборотов и, следовательно, при этом будет меньше простоев инструмента. Для мягких цветных материалов число оборотов должно быть выше. В целом следует отметить: чем мягче материал, тем больше нужно выбирать число оборотов. Сила подачи повышается до тех пор, пока остриё сверла не пройдёт сквозь материал. • Процесс сверления Вытесненный материал сначала течёт против направления подачи, а затем, когда остриё выдавливающего сверла проходит сквозь материал, стекает вниз в направлении подачи сверла. Сила подачи медленно убывает, в то время как скорость подачи возрастает. • Фаза формообразования Рабочая сердцевина сверла выталкивает материал. Сила подачи понижается до нуля. Кромка выдавливающего сверла формирует из вытесняемого против направления подачи материала край в форме уплотнительного кольца. Окончательная ширина и геометрическая форма изготовленной таким образом втулки зависит от выбранного диаметра отверстия для резьбы и соотношения конической и цилиндрической частей сверла. На рис. 2 показан процесс сверления выдавливанием.

Типы свёрл FLOWDRILL

• FLOWDRILL тип «длинный» К полигональному фрикционному конусу выдавливающего сверла примыкает тоже полигональная длинная цилиндрическая часть (рис. 3а). Формованные выдавливанием втулки имеют цилиндрическую форму. В завершении рабочего процесса материал, вытесняемый в направлении обратном направлению подачи посредством ровного края, формуется в своеобразную уплотнительную кромку. • FLOWDRILL тип «короткий» Этот тип был разработан специально для соединительных форм резьбы FLOWTAP в тонких материалах и имеет явно меньшую полигональную цилиндрическую часть (рис. 3в), чем у типа «длинный». Выполненные таким образом втулки преимущественно конической формы, отверстие уменьшается в диаметре, и толщина стенок втулки убывает. Эта форма влияет на равномерность деформации для резьбы FLOWTAP, и в результате инструмент производит полностью отформованную резьбу с высокой прочностью. При большей толщине материала необходимо применять для резьбы тип «длинный». • FLOWDRILL тип «плоский» Этот тип можно комбинировать с обоими выше описанными типами – «короткий» и «длинный» (рис. 3б и 3г). По краю сверла – шлифованная режущая кромка, которая удаляет вытесняемый против направления подачи материал. В результате сверления получают ровную заготовку. Шлифовку этой кромки для припасовки изготовитель может производить только один раз за весь срок эксплуатации. • FLOWDRILL особые формы В некоторых случаях обрабатываемая заготовка слишком плоская или поперечное сечение трубы недостаточно для выдавливающих свёрл стандартной длины. Тогда применяют особо короткие выдавливающие свёрла с большим углом при вершине.

• FLOWDRILL тип «REM» В этом типе в конической части сверла шлифуются оба края режущей кромки, которые начинаются в острие сверла (рис. 4). Эти конструкции могут применяться в ручных дрелях, т. к. из-за шлифовки режущей кромки сила подачи уменьшается примерно на 1/3. Этот тип применяется на обрабатываемых или покрываемых гальванически поверхностях. Благодаря устранению поверхностного слоя можно избежать смазочного воздействия легкоплавких веществ. Конструкция «REM» может комбинироваться со всеми выше названными типами. Однако применение сверла такого типа на низколегированных сталях и цветных металлах, а также на материалах с максимальной толщиной стенки 2 мм следует ограничивать.

Методы нарезания резьбы на токарно-винторезном станке

Лабораторная работа №9 МЕТОДЫ НАРЕЗАНИЯ РЕЗЬБ НА ТОКАРНО-ВИНТОРЕЗНОМ СТАНКЕ

Общие положения

На токарно-винторезных станках применяются методы нарезания треугольных резьб, различающиеся по видам режущего инструмент. его закреплению на станке и способам осуществления продольной подачи.

Имеются три способа продольной подачи:

- принудительная, сообщающая режущему инструменту точное перемещение на шаг резьбы за один оборот шпинделя; самозатягивающая (самонавинчивающая), сообщаемая режущему инструменту самим инструментом, в результате винтового врезания в металл заготовки; комбинированная, т. е, принудительная с некоторым допустимым отклонением ее величины за один оборот заготовки от шага нарезаемой резьбы и самозатягнвающая, допускающая небольшие продольные перемещения инструмента (вызываемые опережением или запаздыванием принудительной подачи).

Неточные, преимущественно крепежные резьбы с шагом до 4 мм нарезают при помощи плашек (рис.9.1,а) и метчиком (рис.9.1,б).

Рис.9.1

Эти же резьбонарезные инструменты применяют для калибрования резьбы диаметром до 76 мм, Нарезание ведется способом самозатягивающей или комбинированное подачи Средняя точность нарезания резьбы плашками и метчиками 8g и 7H.

Нарезание резьбы резцами — это универсальный способ, характерный для то-карио-шшторезного станка (Рис.9.2).

Рис.9.2

Резцами нарезаются наружные (а) и внутренние (б) резьбы с мелким и крупным шагами, на упор и в глухих отверстиях. Точность нарезания винтов до 6g степени, гаек — до 6Н степени. Продольная подача принудительная.

Типы метчиков и плашек и их назначение

Машинные метчики применяют для нарезания внутренней резьбы на токарных, токарно-винторезных и других металлорежущих станках. Метчики этого тина имеют два исполнения:

- одинарные для сквозных и глухих отверстий; комплектные, состоящие из трех штук в комплекте (черновые и чистовой), для таких же отверстий.

Гаечные метчики применяют для нарезания сквозных отверстий за один рабочий ход без реверсирования метчика. Нарезанная гайка свинчивается с рабочей части нетчика на его длинный хвостовик.

Основные типоразмеры машинных метчиков даны в табл. 9.1.

Таблица 9.1 – Основные типоразмеры машинных метчиков для метрических резьб

| Назначение | Диаметр, мм | Шаг резьбы, мм | Длина, мм | |

| общая L | рабочей части l | |||

| Для метрических резьб с крупным шагом (ГОСТ 9150-99) | 1-52 | 0,25-5,0 | 25-290 | 7-60 |

| То же с мелким шагом (ГОСТ 9150-99) | 1-52 | 0,2-4,0 | 22-200 | 5-60 |

Рабочая часть метчика длиной l (рис. 9.3, а) состоит из заборной и калибрующей частей. Заборная, или режущая, часть длиной l1 выполняет основную работу резания, а калибрующая (или направляющая) длиной lн направляет метчик в отверстии и калибрует резьбу.

Рис. 9.3. Конструкция и геометрия метчика

1 — канавка; 2 — режущее перо; 3 — задняя (затылочная) поверхность; 4 — лезвие; 5 — передняя поверхность; ? — угол в плане; 2? — угол конуса режущей части

Зубья метчика расположены на его перьях, образованных и отделенных друг от друга стружечными канавками. Количество перьев может быть от трех до восьми в зависимости от диаметра нарезаемой метчиком резьбы. Переднюю грань режущих зубьев составляют стенки стружечных канавок.

Задний угол ? на длине заборной части метчика получается путем затылования профиля и, в зависимости от твердости и вязкости обрабатываемого материала, выбирается равным от 4 до 12°.

Передний угол ? (рис. 9.3, б) для нарезания резьбы принимается в пределах 4—80 в чугуне и твердой стали; 10—140 в стали средней твердости и вязкой; 16—200 в алюминии, силумине, меди; 0—40 в латуни и бронзе.

Вязкие материалы нарезают метчиками с вырезанными в шахматном порядке нитками на калибрующей части или на всей длине, включая заборную часть. Такое вырезание ниток производится от пера к перу или от витка к витку. Чередование полных и срезанных ниток через каждый оборот возможно только на калибрующей части. На заборной части это недопустимо.

Плашки круглые делаются для цилиндрической и конической наружных резьб (табл. 9.2). Плашки для цилиндрической треугольной метрической резьбы (ГОСТ 9740—91) подразделяются на три типа: в зависимости от диаметра нарезаемой резьбы и от исполнения —без выточки и с выточкой для резьб с мелким шагом.

Таблица 9.2 – Основные типоразмеры круглых плашек для метрических резьб

| Эскиз | Резьба | Номинальный диаметр резьбы, мм | Шаг резьбы, мм |

| Метрическая | 1-3 1-6 6-76 | 0,20-0,35 0,20-0,75 0,20-6,0 |

При необходимости регулировать диаметр нарезаемой резьбы плашки разрезают по перемычке, специально предназначенной для этого. Разрезка выполняется тонким (1,5—2 мм) абразивным кругом па любом универсальном заточном станке.

При нарезании плашкой резьбы требуемого диаметра она соответствующим образом регулируется по диаметру. Для этой цели по обеим сторонам перемычки предусмотрены конусные гнезда, в которые вводятся регулировочные винты, ввинчиваемые в тело плашкодержателя; они сжимают плашку.

Плашка круглая (рис. 9.4) по конструкции аналогична метчику. Рабочая часть плашки состоит из заборной 1 и калибрующей 2 частей.

Рис.9.4 Конструкция и геометрия круглой плашки

1 — заборная часть; 2 — калибрующая часть; 3 — стружечное отверстие

Заборная часть расположена с обеих сторон плашки. Oна имеет конус с углом ? = 40…600 и затылована для образования заднего угла. Калибрующая часть имеет три—пять витков. Задний угол ? у круглой плашки делается в переделах 7…90. Передний угол ? при нарезании стали составляет 10…250; в чугуне ? = 10…120; в латуни ? — 200.

Техника нарезания резьбы метчиками

Нарезание с принудительной подачей требует равенства шага нарезаемой резьбы и продольной подачи на одни оборот относительного вращения изделия и инструмента. Точное совпадение этих величин может иногда не достигаться. Такое неравенство вызовет срезание ниток резьбы, «заеданвие» инструмента и его поломку. В целях предотвращения этого применяют специальные средства закрепления инструмента, которые обеспечивают ему возможность свободного осевого смещения на некоторой длине вперед и назад.

Нарезание с самозатягиванием применяется для коротких резьб (небольшой длины). Инструмент закрепляется в метчикодержателях, обеспечивающих его свободное осевое перемещение на длине, превосходящей длину нарезаемой резьбы. Нарезание резьб с крупным шагом требует гарантированного самозатягивания метчика в начальный момент нарезания (на первых двух-трех нитках). С этой целью специальной подточкой е уменьшают притупление зубьев на заборном участке первого метчика (рис. 9.5), которое неизбежно образуется при шлифовании заборного конуса.

Рис.9.5. Специальная подточка заборной части первого метчика

Последующим метчикам в комплекте на направляющих частях придают передние короткие (две-три нитки) несколько заниженные по диаметрам нарезки, позволяющие осуществлять легкое свинчивание с резьбой нарезки, образованной предыдущим метчиком.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками, Обычно применяют машинные метчики, что позволяет нарезать резьбу за один рабочий ход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) доводит резьбу до требуемого профиля. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, средний (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по длине заборной части, наибольшая длина заборной части у чернового метчика.

В отверстиях с прерывистой поверхностью, имеющей пазы (канавки), резьбу нарезают метчиками с числом канавок, не кратным числу пазов на обрабатываемой поверхности. В этих же целях и для нарезания глубоких отверстий длиной более двух диаметров применяют метчики с винтовыми канавками (рис. 9.6, а). Направление винтовой канавки метчика должно быть таким же. как и у нарезаемой резьбы (правая канавка для правой резьбы, левая — для левой).

Для нарезания коротких сквозных метрических резьб 0 1,5—8 мм и длиной, равной 1.5—2,0 диаметра, применяют бесканавочные метчики (рис. 9.6, б), которые обладают большей прочностью, чем обычные, и обеспечивают более высокое качество резьбы

Рис. 9.6. Метчик со специальной геометрией:

а — с винтовыми канавками, б — бесканавочный. в — с расположением зубьев в шахматном порядке; ? — передний угол; ? — угол заточки на длине l.

При нарезании коротких сквозных резьб в деталях из вязких материалов применяют метчики с расположением зубьев в шахматном порядке (рис. 9.6, в). Преимущество таких метчиков заключается в том, что в процессе их работы снижается трение, улучшается процесс стружкообразования и облегчается подвод смазочно-охлаждаюшей жидкости.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек.

Скорость резания v = 5…12 м/мин для нарезания резьбы метчиками в стальных заготовках; v = 6…22 м/мин — в чугунных, бронзовых и алюминиевых заготовках. Нарезание резьбы производят с охлаждением эмульсий или маслом.

Для деталей из пластических материалов, таких как сталь, латунь и др., которым свойственно выдавливаться под воздействием режущих инструментов, диаметр Отверстия под нарезание резьбы принимают несколько большим внутреннего диаметра D1 резьбы гайки. Это необходимо для того, чтобы выдавленный внутрь металл не уменьшил внутреннего диаметра резьбы, обжав метчик. Практически такое уменьшение составляет примерно 6—7% шага резьбы, Следовательно, диаметр сверла для сверления отверстия под нарезание надо принимать равным не D1 (т. е. внутреннему диаметру резьбы гайки), а увеличенным па 6—7% от удвоенной высоты профиля резьбы. Таким образом, учитываемая высота профиля H1, будет составлять не 0,541Р для метрической резьбы, а только 0,94—0,93 ее величины. Это позволяет при определении диаметра сверла под нарезание резьбы вычислить его путем вычитания шага Р из номинального диаметра d метрической резьбы.

Фаски у торцов отверстий — обязательное условие надежного и правильного врезания заборного конуса метчика, Фаски под углом 450 делаются на ширине половины шага резьбы (0,5Р).

В табл. 9.3 приведены данные для определения глубины сверленая при нарезании резьбы в глухих отверстиях.

Таблица 9.3 – Увеличение глубины сверления глухих отверстий под нарезание резьбы, мм

| Эскиз | P | l2 | l1 | l3 |

| 1 | 2 | 4 | 6 | |

| 1,25 | 2,5 | 5,5 | 8 | |

| 1,5 | 3 | 6 | 9 | |

| 1,75 | 3,5 | 7,5 | 11 | |

| 2 | 4 | 8 | 12 | |

| 2,5 | 5 | 10 | 15 | |

| 3 | 6 | 12 | 18 | |

| 3,4 | 7 | 14 | 21 | |

| 4 | 8 | 16 | 24 | |

| 4,5 | 9 | 18 | 27 | |

| 5 | 10 | 20 | 30 |

В качестве смазочно-охлаждающей жидкости при нарезании резьбы метчиками и плашками рекомендуется использовать: для заготовок из стали — осерненное машинное масло (сульфофрезол); для заготовок из чугуна, бронзы, алюминия — эмульсии или керосин.

Техника нарезания резьбы плашками

Способы продольной подачи для нарезания резьбы плашками аналогичны рассмотренным выше способам, применяемым при нарезании резьбы метчиками.

Известно, что материал заготовки при нарезании резьбы пластически деформируется, вследствие чего диаметр заготовки увеличивается и витки резьбы плашки защемляются. Во избежание этого диаметр заготовки на участке под нарезание резьбы плашкой должен быть меньше наружного диаметра резьбы на 0,06—0,52 мм (табл. 9.4).

Таблица 9.4 – Диаметры стержней под нарезание метрической резьбы плашкой, мм

| Диаметр резьбы | Шаг резьбы | Диаметр стержня | Шаг резьбы | Диаметр стержня |

| 4 | 0,7 | 3,92 | 0,5 | 3,96 |

| 5 | 0,8 | 4,92 | 0,5 | 4,96 |

| 6 | 1 | 5,92 | 0,75 | 5,96 |

| 8 | 1,25 | 7,9 | 1 | 7,95 |

| 10 | 0,5 | 9,9 | 1,25 | 9,95 |

| 12 | 0,75 | 11,88 | 1,25 | 11,94 |

| 14 | 2 | 13,88 | 1,5 | 13,94 |

| 16 | 2 | 15,88 | 1,5 | 15,94 |

| 18 | 2 | 17,88 | 1,5 | 17,94 |

| 20 | 2,5 | 19,86 | 1,5 | 19,93 |

| 22 | 2,5 | 21,86 | 1,5 | 21,93 |

| 24 | 2,5 | 23,86 | 2 | 23,93 |

| 27 | 3 | 26,86 | 2 | 26,93 |

| 30 | 3 | 29,86 | 2 | 29,93 |

| 33 | 3,5 | 32,83 | 2 | 32,92 |

| 36 | 3,5 | 35,83 | 2 | 35,92 |

| 39 | 4 | 38,83 | 3 | 38,92 |

| 42 | 4,5 | 41,83 | 3 | 41,92 |

Для того чтобы облегчить врезание плашки в металл заготовки, на ее конце рекомендуется сделать фаску (под углом 450) шириной 0,8—1,0 шага резьбы.

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки (рис. 9.7, а—д). Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы: на 0,1…0.2 мм для метрической резьбы O 6…10 мм, на 0,12…0,24 мм для резьбы O 11…18 мм, на 0,14…0,28 мм для резьбы O 20…30 мм. Для образования захода резьбы в начале нарезаемой поверхности снимают фаску, соответствующую высоте профиля резьбы.

Рис. 9.7. Резьбонарезные плашки: а — круглая, б — квадратная, в — шестигранная, г, д — трубчатая, ? — передний угол

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или в гнезде револьверной головки. При нарезании резьбы скорость резания v = 3…5 м/мин для стальных, v=2…3 м/мин для чугунных и v=10…15 м/мин для латунных заготовок.

Особенности технологии нарезания резьбы плашками

1. Нарезать резьбу плашкой, закрепленной в плашкодержателе.

1.1. Подобрать и закрепить плашку в плашкодержателе. Выбирают плашку по системе резьбы, по направлению витков (левое или правое), по диаметру и шагу резьбы. Клеймо на плашке должно соответствовать нарезаемой резьбе, плашка — плашкодержателю. На плашке не должно быть сорванных зубьев.

Тщательно протереть плашкодержатель и плашку. Вставить плашку 6 в плашкодержатель пазом А против центрального винта 2 (рис. 9.8).

Рис.9.8

Закрепить плашку в плашкодержателе сначала центральным винтом 2 без затяжки, затем — боковыми 1, 3, 5, 4.

1.2. Наладить станок для нарезания резьбы. Установить и закрепить в трехкулачковом патроне заготовку 1 (рис. 9.9) с обработанной наружной поверхностью под резьбу.

Рис.9.9

Диаметр заготовки под резьбу определяется по таблице. Для облегчения захода плашки с торца заготовки должна быть обязательно снята фаска под углом 45°, ширина фаски зависит от диаметра и шага нарезаемой резьбы.

Переместить заднюю бабку к правому концу заготовки и закрепить с таким расчетом, чтобы между пинолью, выдвинутой из корпуса на 40—50 мм, и торцом заготовки можно было вставить плашкодержаПереместить поперечные салазки до положения, при котором можно будет опереть рукоятку плашкодержателя на планку 2, закрепленную в резцедержателе суппорта.

Настроить станок на режим нарезания резьбы. Подобрать скорость реза ния: для стали 3—4 м/мин; чугуна 2—3 м/мин. Определить частоту вращения шпинделя (об/мин). Настроить станок. Нарезать резьбу плашкой. Установить плашку заборной частью на фаску заготовки и поджать плашкодержатель пинолью задней бабки. Рукоятку плашкодержателя опереть на планку (рис. 9.10). Включить станок на прямое вращение шпинделя левой рукой и одновременно правой, вращая маховичок задней бабки по часовой стрелке, поджимать плашку к вращающейся заготовке. Как только плашка начнет самонавинчиваться на заготовку, прекратить принудительную подачу плашки пинолью задней бабки.

Рис.9.10

При нарезании резьбы внимательно следить за перемещением плашки; применять смазочно-охлаждающую жидкость: для стальных деталей— эмульсию, растительные и смешанные масла, осерненное масло; для чугунных деталей — без охлаждения или керосин; для латунных — сурепное масло; для бронзовых— без охлаждения или сурепное масло; для алюминия и его сплавов — без охлаждения, керосин или сурепное масло. Нарезав резьбу, не доходя до первого уступа на 1…1,5 шага нарезаемой резьбы, выключить станок. Отвести пиноль в исходное положение. Переместить поперечные салазки на себя. Вращением плашкодержателя вручную нарезать резьбу до конца.

1.5. Свинтить плашку с нарезной части детали 1. Переместить поперечные салазки в прежнее положение, рукоятку плашкодержателя 1 упереть на планку 2 (рис. 9.11).

Рис.9.11

Придерживая рукой плашкодержатель, включить станок на обратное вращение шпинделя и свинтить плашку.

Если нарезанная резьба получилась полнее, то следует слегка отжать центральный винт плашкодержателя, а два боковых поджать, т. е. несколько сжать плашку. Если же резьба получилась ослабленной, то в этом случае плашку нужно регулировать в обратном порядке. Нарезание плашкой левых резьб выполняется при обратном вращении шпинделя, а свинчивание плашки — при прямом вращении.

1.6. Проконтролировать нарезанную резьбу. Калибр-кольцо 3 (рис. 9.12) плавно вращать правой рукой, навинчивая его на проверяемую резьбу заготовки.

Рис.9.12

Кольцо со сплошной наружной накатанной (рифленой) поверхностью, на котором стоит клеймо ПР, должно навинчиваться без усилий, а кольцо с канавкой на наружной поверхности и клеймом НЕ — не должно навинчиваться более чем на 1—2 витка нарезаемой резьбы.

2. Нарезать резьбу плашкой, установленной в самовыдвижном плашкодержателе.

2.1. Установить приспособление в коническое отверстие пиноли задней бабки.

Рис.9.13

Специальное приспособление 1 (рис. 9.13, а) имеет с правой стороны конический хвостовик с конусом Морзе № 3 или № 4 для закрепления в пиноли задней бабки, с левой стороны — полый цилиндр с продольной прорезью, в который вставляется самовыдвижная втулка Б плашкодержа теля А. Во втулку Б ввинчивается направляющий штифт 3, перемещающийся по прорези и предотвращающий провертывание втулки Б вместе с плашкодержателем А. Ручка 4 используется для установки и снятия приспособления, а также в случае его провертывания в пиноли.

Перед установкой приспособления 1 (рис. 9.13, а) проверить правильность положения корпуса задней бабки на ее плите по совпадению вершин конусов переднего и заднего центров. Это приспособление следует применять при нарезании резьбы на детали 1 не в упор (рис. 9.13, а) или на детали 5 со свободным выходом (рис. 9.13, б) резьбы.

2.2. Установить и закрепить плашку в плашкодержателе.

Подвести к заготовке заднюю бабку и закрепить. Минимально выдвинуть пиноль из задней бабки и переместить ее так, чтобы плашка 2 не доходила до торца заготовки на 3—5 мм. Нарезать резьбу. Включить станок и, вращая маховичок задней бабки, подавать на заготовку плашку до ее самонавинчивания и самовыдвижения втулки, после чего, вращая маховичок в обратную сторону, поставить пиноль в первоначальное положение. Нарезать резьбу на заданную длину и выключить станок.

2.5. Свинтить плашку с детали. Включить станок на обратное вращение шпинделя и свинтить плашку. Не переключать станок с прямого хода на обратный без его остановки.

2.6. Проконтролировать нарезанную резьбу.

3. Нарезать резьбу малых диаметров

3.1. Установить оправку в пиноль задней бабки. На рис. 9.14 показана оправка, предназначенная для нарезания резьб малых диаметров 2…6 мм.

Рис.9.14

Цилиндрический стержень 4 оправки имеет хвостовик с конусом Морзе № 2 или № 3. На стержень установлена по скользящей посадке втулка 5 с накаткой по наружному диаметру. Левый торец втулки имеет выточку, в которую вкладывается плашкодержатель 2 с плашкой 1, предохраняемые от проворота штифтом 3 и винтом 6. Перед установкой оправки проверить правильность положения задней бабки на ее плите по совпадению вершин конусов переднего и заднего центров.

3.2. Настроить станок на режим нарезания резьбы и нарезать резьбу. При нарезании резьбы втулку 5 удерживать рукой, и как только плашка (при нарезании резьбы в упор) подойдет к концу резьбы, втулку отпустить, и она начнет вращаться вместе с заготовкой.

3.3. Свинтить плашку. Выключить станок, затем вновь включить его на обратное вращение шпинделя и, удерживая втулку 5 рукой, свинтить плашку.

3.4. Проконтролировать нарезанную резьбу.

4. Нарезать резьбу плашкой, установленной в специальном приспособлении.

Установить приспособление в пиноль задней бабки (рис. 9.15).

Рис.9.15

Перед установкой приспособления проверить правильность положения корпуса задней бабки на ее плите. Приспособление состоит из корпуса 4, винта 5 для ограничения перемещения плашкодержателя 2, пальцев 3, запрессованных в головку плашкодержателя, которые перед нарезанием резьбы должны быть введены в пазы оправки; закаленных упоров 7, привернутых винтами 6, двух кулачков 9, находящихся под действием пружин в и зафиксированных от проворота винтами 10; кулачки служат упорами для пальцев при свинчивании плашки с нарезанной резьбы.

Нарезать резьбу. Включить станок и, вращая маховичок задней бабки, подавать на заготовку плашку до ее самонавинчивания. Плашка 1 с плашкодержателем будет втягиваться на деталь до выхода пальцев 3 из пазов державки, во время которого плашка нарежет резьбу на заданной длине или до уступа, при этом плашкодержатель начнет вращаться вместе с заготовкой, набегая пальцами на скосы кулачков 9 и заталкивая их в гнезда. Выключить станок.

4.3. Свинтить плашку. Отвести пиноль, сохраняя небольшое зацепление пальцев 3 с кулачками 9 и одновременно включить станок на обратное вращение шпинделя, после чего отводить пиноль, не нарушая зацепление пальцев с кулачками до полного свинчивания плашки. Выключить станок.

Приспособление можно использовать при нарезании внутренней резьбы метчиком, заменив плашкодержатель специальной цангой со сменной упорной втулкой 11 для ограничения длины нарезаемой резьбы.

4.4. Проконтролировать нарезанную резьбу.

5. Нарезать резьбу плашкой с применением специального плашкодержателя. (рис. 9.16).

Рис.9.16

Для обеспечения соосности резьбы относительно оси центров в пределах ±0,02 мм можно применить плашкодержатель, состоящий из корпуса 7, центра 6, вращающегося на подшипнике 4 и бронзовой втулке 5; держателя плашки 2, предохраняемого от проворота винтом 3, втулки 5 с кольцевым скосом, соответствующим скосу на плашкодержателе.

Выполнение приемов: закрепить плашку 9 в держателе винтом 1; установить заготовку 10 в патрон и поджать ее центром. Настроить и включить станок, а затем постепенно поднимать ручку А вверх, в результате чего втулка 5, перемещаясь по скосу плашкодержателя 2, подаст плашку на нарезаемую часть заготовки; в конце нарезаемой резьбы сначала выключить, а затем переключить станок на обратное вращение шпинделя, ручку А возвратить в исходное положение.

Особенности технологии нарезаний резьбы метчиками

1. Просверлить отверстие под резьбу. Диаметр сверла для сверления отверстий под резьбу подобрать по соответствующей таблице.

Наладить станок для нарезания резьбы метчиком. Вставить задний центр 3 (рис. 9.17) и переместить заднюю бабку к передней на расстояние, позволяющее установить метчик 2 вместе с воротком 4 между заготовкой 1 и задним центром.

Рис.9.17

Закрепить заднюю бабку.

Настроить станок на требуемую частоту вращения шпинделя. Станок сначала настроить на минимальную частоту вращения шпинделя. Затем подобрать скорость резания: для стали 5—15 м/мин; чугуна — 4—6 м/мин. Определить требуемую частоту вращения шпинделя. Применять СОЖ. Нарезать резьбу метчиком. Включить станок, взять левой рукой метчик с надетым на хвостовик воротком 4 (рис. 9.18); центровым отверстием метчик установить на вершину центра задней бабки.

Рис.9.18

Поддерживая метчик левой рукой и опирая рукоятку воротка на планку 5, постепенно вводить заборную часть метчика в отверстие заготовки 1, вращая маховичок задней бабки по часовой стрелке правой рукой. После врезания на 1—2 нитки метчик будет самозатягиваться, поэтому нужно следить за тем, чтобы вершина заднего центра 3 не выходила из центрового отверстия метчика.

Применять в качестве смазочно-охлаждающей жидкости для нарезания деталей из стали — осерненное масло (сульфофрезол); для деталей из чугуна, бронзы и алюминия — эмульсии или керосин.

5. Снять заготовку и удалить метчик. После выхода метчика из отверстия снять заготовку и удалить метчик. При нарезании резьбы в глухих отверстиях метчик удалять обратным вращением шпинделя или вручную.

6. Проконтролировать резьбу (рис. 9.20).

Рис.9.20

Равномерно ввинчивая проходную (широкую) резьбовую калибр-пробку 1 в нарезанное отверстие детали, произвести контроль резьбы. Проходная пробка должна ввинчиваться на полную длину нарезанной резьбы, а непроходная (узкая) — не более чем на 1—2 витка. Если проходная пробка не ввинчивается, резьба метчика с заниженными размерами (износ). Следует взять другой метчик и прокалибровать изрезанную резьбу.

7. Нарезать резьбу с применением приспособления для плавной подачи метчика (рис. 9.21).

Рис.9.21

7.1. Наладить станок для нарезания резьбы. Приспособление 1 состоит из полого конуса 5, в который вставлены пружина 4 и стержень-центр 3, винта 6, предназначенного для предотвращения поворота стержня-центра.

Приспособление вставить в пиноль задней бабки. Закрепить заготовку А в трехкулачковом патроне, переместить и закрепить заднюю бабку на направляющих станины, затем метчик 1 вместе с воротком 2 упереть в конус стержня-центра 3 и нажимом руки сдавить пружину 4, после чего метчик вставить в отверстие заготовки (рис. 9.21. а).

7.2. Нарезать резьбу. Включить станок, под давлением пружины метчик начнет нарезать резьбу и самозатягиваться в нарезаемое отверстие. В данном приспособлении давление пружины обеспечивает также постоянный и плотный контакт вершины центра-стержня с центровым отверстием метчика и фиксирует метчик строго по оси отверстия. Если метчик не имеет зацентрованного отверстия, применяется колпачок 7, который надевается на центр-стержень (рис. 9.21, б). При этом следует метчик заостренным концом упереть в. коническое углубление колпачка.

8. Нарезать резьбу вращающимся метчиком и с применением специальной державки.

8.1. Нарезать резьбу в гайках машинным метчиком, установленным в трехкулачковом патроне (рис. 9.22).

Рис.9.22

Закрепить в патрон 1 оправу 2 с вкладышем 4, имеющим цилиндрическое и квадратное отверстия для направления и установки метчика. Застопорить вкладыш винтом 3 и установить оправку 7 с шестигранным отверстием под гайку и цилиндрическим отверстием для свободного выхода метчика в пиноль задней бабки. Вставить метчик 5 в отверстие вкладыша, а гайку 6 — в шестигранное отверстие оправки. Настроить станок на требуемый режим резания и нарезать резьбу до тех пор, пока на стержень метчика нельзя будет нанизывать нарезаемые гайки. Выключить станок. Снять метчик, ссыпать с него гайки в ящик и вновь нарезать резьбу в другой партии гаек и т. д.

8.2. Нарезать резьбу метчиком с использованием специальной державки (рис. 9.23).

Рис.9.23

Державку вставить коническим хвостовиком 4 в пиноль задней бабки. Повернуть барабан 1 квадратным отверстием требуемого размера под метчик до совпадения оси отверстия с осевой линией центров. Барабан всякий раз при повороте должен фиксироваться в требуемом положении шариком 2. Вставить метчик в квадратное отверстие барабана и после настройки станка на нужный режим резания нарезать резьбу. Как только метчик войдет в нарезаемое отверстие на 2—3 нитки, прекратить ручную подачу его. Метчик вместе с головкой и цилиндрической ее частью будет самозатягиваться в отверстие, перемещаясь в продольном направлении. От проворачивания втулку барабана будут удерживать направляющие штифты 3.

9. Нарезать резьбу малых диаметров (рис. 9.24).

Рис.9.24

10. Нарезать резьбу специальными метчиками.

Метчиком с винтовыми канавками (рис. 9.25).

Рис.9.25

Применение метчика 1 обеспечивает свободный выход стружки и исключает возможность срыва резьбы при обратном выходе метчика из нарезаемого ступенчатого или глухого отверстия; повышается стойкость метчика. Нарезать резьбу метчиком с винтовой канавкой так же, как и обычным метчиком.

7. Индивидуальное задание

Ознакомиться с заданием на нарезанию метрических резьб на токарно-винторезном станке. Изучить технику безопасности при выполнении указанных работ.

Разработать структуру технологической операции резьбонарезания заданным способом на токарно-винторезном станке. Изобразить операционный эскиз. Назначить режимы резания для обработки заготовки. Подготовить операционную карту.

Установить заготовку на станке по заданной схеме. Торцевать, зацентровать. Произвести обработку заготовки на выбранных режимах с хронометражем времени, затраченного на выполнение основных и вспомогательных переходов.

Все данные занести в отчет.

Подробно изучить следующие вопросы:

Основные конструкции резьбонарезного инструмента для формообразования наружных резьб; Основные конструкции резьбонарезного инструмента для формообразования внутренних резьб; Особенности конструкции специальных приспособления для резьбонарезания; Особенности подготовки поверхности заготовки к резьбонарезанию; Особенности реализации технологии нарезания наружных резьб на токарно-винторезном станке; Особенности реализации технологии нарезания внутренних резьб на токарно-винторезном станке

8. Содержание отчета

1. Наименование темы работы.

2. Оборудование, оснастка и материалы.

3. Краткие теоретические сведения.

4. Индивидуальное задание с подробным описанием этапов его выполнения.

Имеет ли смысл нарезать резьбу в тонком (2мм) стальном листе?

Есть задача — закрепить тонкий (0.5мм) лист жести на стальном каркасе (2мм). Будут довольно сильные ветровые нагрузки. Вариантов несколько:

- Саморезы по металлу с самозасверливанием.

- Нарезать в оснований резьбу под М4 и закрутить винтами.

- Насверлить дырок и закрепить винтами М4 с гайками.

Что по вашему, обеспечит лучшую долговечность и устойчивость к самораскручиванию?

мне кажется саморезы. И это самый быстрый способ.

Быстрота не критична, обьем работы небольшой (дырок 20), главное — устоичивость во времени.

сверлите и нарезайте резьбу метрическую. классика. а для пущей надежности со стороны головки винта или болта шайбочку поширше положите над листовым металлом.

А я за сквозные отверстия, винты и гайки. Еще шайбы под винты подложить надо, а то жесть порвет.

Идеально для заклепок.

Да, винты буду юзать с широкой шляпкой. А опыта работы с заклёпками нету.

Идеально для заклёпок, да.

Но в реальной жизни

лучше саморезы использовать.

Я за саморез со сверлом с пресс шайбой. Металл толщиной до 2мм нормально, если толще надо засверливаться.

S-Didi написал : А опыта работы с заклёпками нету.

Да это проще простого, сверлим дырку, вставляем заклепку в заклепочник и в дырку, два движения и заклепка на месте. Но ИМХО для ветровых нагрузок не пойдет, порвет лист, хотя можно заклепок этих понаставить куеву тучу шагом 100-150мм

Я сейчас взял кусочек стали толщиной 2мм и провёл эксперименты.

Ввернул саморез со сверлом.

Просверлил и нарезал резьбу.

Визуально, резьба сделанная метчиком значительно глубже и имеет больше зубчиков, чем резьба, сделанная саморезом, что наводит на мысль, что нарезная резьба будет прочней.

WISA написал : Я бы заклепал.

Я бы тоже. В двойке М4 нарезать особенно и не в чем — четыре нитки всего. Промышленно и в более тонких резьбу режут, только отверстие вытягивают, чтобы ниток больше получилось. Самому это нетехнологично. Саморезы, если вибрация будет. вывернутся обязательно. Болт с гайкой хорошо, только если подбираться удобно. И опять же от вибрации ослабнут. Заклёпки рулят.