Главная / Техника сварки

Назад

Время на чтение: 3 мин

0

610

Сварочные соединения очень распространенная технология сваривания, её используют практически всюду, поскольку конструкции из метала зачастую слаживаются из элементов, которые нужно соединить.

Для этого было придумано множество видов сварки с пользованием разной оснастки как автомат, полуавтомата, ручная сварка, так же множество импортных и отечественных расходных материалов.

Такой способ элементарный и не требует больших затрат, при этом демонстрирует хорошие результаты.

Конечно загонять под стандарт сложно, поскольку каждый металл индивидуален, имеет свою толщину, и свойства, именно от этого зависит качество соединения.

Для роботы со сваркой конечно нужно иметь элементарные знания в физики и химии, в первую очередь это повлияет на вашу безопасность, а в таком деле как сварка это немало важно.

Но как мы уже говорили каждый металл особенный по своим химико-физическим свойствам. Для этого и был проработан способ индивидуального подсчета качества соединения для разных случаев.

Такие параметры сориентируют вас в уровне качества шва, что перед вами.

- К общему сведению

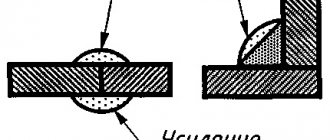

- Как определить прочность сварочного шва? Швы на стыках

- Швы на углу

Как рассчитать прочность сварного шва

В производстве металлоконструкций самым надежным методом соединения между собой отдельных деталей является сварка. Прочность сцепления при этом обеспечивается межмолекулярным взаимодействием, возникающим под влиянием высокой температуры. Чтобы стыки (дорожки, швы) готового изделия получились качественными, перед началом работы должны быть правильно выполнены расчеты сварного шва. Точные вычисления нужны для выбора основных и расходных материалов, для понимания того, насколько надежной и монолитной будет конструкция.

Расчет сварного шва на срез производится по общепринятым стандартным формулам.

Расчет на прочность сварных соединений

В конструкциях из металла зачастую необходимо соединить между собой отдельные детали, для того чтобы это осуществить прибегают к использованию сварных швов. Это один из самых простых и недорогих способов, отличающийся высоким качеством. Параметры у каждого сварного соединения разные, все зависит от используемого металла, его толщины и т.д. Поэтому в каждом отдельном случае необходимо произвести индивидуальный расчет на прочность сварных соединений. Эти вычисления помогут выявить характеристики сварного шва на данный момент.

Какие параметры используются в расчете

В расчете на прочность сварных соединений необходим целый ряд показателей.

При этом учитывают следующие основные параметры:

Процесс растяжения и сжатия металла вычисляют по формуле:

.

Если при изготовлении изделия свариваются детали из разных металлов, то в формулах используются Ry и Ru для материала с наименьшей прочностью. Аналогично поступают при включении параметров в расчете шва на срез.

При расчете на прочность необходим ряд показателей.

Кроме названных числовых показателей на надежность соединения влияют:

Такие характеристики обязательно берутся во внимание, от каждой из них зависит точность расчета качества сцепления.

Расчет сварного шва на прочность

Длина шва, мм

Длина шва, мм

Длина шва, мм

Источник

| При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср |

| Автоматическая, ручная электродами Э42А и Э50А | ||

Прочность сварного соединения характеризуется величиной фактических напряжений, возникающих в нем от действующих усилий. Чтобы соединение было прочным, фактические напряжения должны быть ниже тех, при которых металл шва разрушается. Принимаемые при расчете напряжения называются расчетными и обозначаются ст. Расчетное напряжение, т. е. напряжение от расчетных усилий, не должно превышать расчетного сопротивления металла R. т. е. σ ≤ R Величина расчетных сопротивлений (напряжений) регламентируется нормами, установленными для тех или иных конструкций, в зависимости от их назначения, применяемого металла, условий работы, методов контроля и пр. Расчетное напряжение всегда ниже предела текучести данного металла. Отношение предела текучести σт к расчетному напряжению σ называется запасом прочности. nз = σт/σ где nз — запас прочности. — для обычных методов контроля швов (наружным осмотром и обмером) Rс св = 1800 кгс/см 2 ; При сварке указанными способами угловых швов Ст3 и Ст4 для всех видов контроля принимают Rс св =1500 кгс/см 2 (при сжатии, растяжении и срезе). Стыковые швы на прочность рассчитывают по формуле N = Rс св *S*l Например, если Rс св = 1800 кгс/см 2 ; S = 1 см, l = 20 см, то такой шов может безопасно работать при наибольшем усилии, равном N = 1800*1*20 = 36000 кгс. Прочность лобовых угловых швов рассчитывают по формуле N = 0,7*K*Rу св Прочность фланковых угловых швов рассчитывается по формуле N = 2*0,7*К*Rу св На рисунке справа показаны обозначения при расчете швов на прочность. Также следует отметить: по длине фланкового шва напряжения распределяются неравномерно и максимальное значение их приходится на конец шва состороны приложения усилия. Поэтому при расчете на прочность фланкового шва за расчетную принимают длину шва, равную не более 50 катетам. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ | ||

| 27 Марта 2022 17:18 Горящий бензовоз в американском штате Мэриленд Источник |

Коэффициент прочности шва

Это показатель φ, являющийся отношением между собой прочностей сварной дорожки и основного материала. Его значение нормировано и определяется способом сварки и конструкцией стыка. Он принимается на основании Правил Госгортехнадзора и отражается в приложениях ГОСТов Р52857.1-2007, 14249-89 и 34233.1-2017.

Таблица 1. Коэффициенты прочности сварочных швов

| Тип сварного соединения | Значение φ | |

| Контролируемый участок от общей протяженности шва: | ||

| 100% | 10-50 % | |

| Стыковое одностороннее, выполненное ручной сваркой | 0,9 | 0,65 |

| Тавровое, с конструктивно предусмотренным зазором между деталями | 0,8 | 0,65 |

| Встык одностороннее, производимое с подкладкой из флюса или керамики, автоматической или полуавтоматической сваркой | 0,9 | 0,8 |

| Втавр или встык со сплошным двусторонним проваром, выполняемый автоматикой или полуавтоматикой | 1,0 | 0,9 |

| Стыковое с подвариванием корня шва или тавровый со сплошным проваром с 2 сторон, выполненные ручной сваркой | 1,0 | 0,9 |

| Одностороннее встык, во время сварки имеет со стороны корня шва металлическую подкладку, прилегающую к основному материалу по всей длине шва | 0,9 | 0,8 |

Коэффициент прочности для дорожек, паянных мягкими и твердыми припоями с использованием аппаратов из цветных металлов, составляет 0,7 для композиционной пайки, 1 – для однородной.

Несущая способность сварного шва — некоторые табличные данные

Несущая способность сварного шва

Хоть сам и конструктор — но все же вопрос при проектировании сколько выдерживает сварной шов это вопрос актуальный всегда.

- Здесь приведен расчет несущей способности углового сварного шва для случая который встречается чаще всего в строительных конструкциях.

- Те сталь конструкции С245 (условно минимальный по прочности)

- Сварку выполняет специалист с корочкой

- На шов действуют только продольная сила без изгибающего момента

Расчет

Согласно СП 16.13330.2011 без всяких лишний пояснений:

Металл шва выдерживает: N=βfkflwRwfΥc=0,7·0,4·1·1,8·0,95=0,48т

Граница сплавления металла выдерживает: N=βzkflwRwzΥc=1·0,4·1·1,6·0,95=0,6т

Итоги:

Электроды / проволока = Э42 / Св-0,8:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,36 | 0,48 | 0,6 | 0,71 | 0,84 | 0,95 | 1,0 | 1,2 |

Электроды / проволока = Э46 / Св-0,8ГА:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,4 | 0,53 | 0,66 | 0,8 | 0,93 | 1,0 | 1,2 | 1,3 |

Электроды / проволока = Э50 / Св-0,8Г2С, Св-10ГА:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,43 | 0,57 | 0,71 | 0,86 | 1,0 | 1,14 | 1,29 | 1,43 |

Может быть полезно: Конструктивные нормы на сварку

pgs-kmd.ru

Используемые формулы

Есть много формул, по которым производят расчеты для создания качественных сварных дорожек. В них используются показатели, определяемые не только типом шва, но и видом и толщиной основного материала, площадью и расположением стыкуемых деталей, предельными нагрузками, эксплуатационной температурой изделия и др. Уравнения для отдельных разновидностей сварных швов различаются.

Есть много формул, по которым производят расчеты.

Расчет прочности швов на выпуклых поверхностях

В производстве сосудов – труб различных емкостей – применяются стыковые сварные соединения. Сюда относятся швы на выпуклых днищах (меридиональные и хордовые) и на обечайках (продольные). Принятые стандарты и методы расчета на прочность таких изделий отражены в ГОСТ 34233.11-2017. Расчет сварного соединения выпуклой поверхности зависит от ряда показателей – марки и толщины стали, из которой изготавливается сосуд, внутреннего и внешнего давления на стенки, типа нагрузки и т. д.

Уравнение расчета допускаемого напряжения (измеряется в МПа) на примере цилиндрической обечайки для сосуда, работающего при однократных статических нагрузках и выполненного из низколегированной или углеродистой стали:

Данная формула применима только для сосудов из пластичных материалов в условиях использования металлов.

Расчет на прочность сварного шва

Содержание:

Рабочие состоят из внешних нагрузок, возникающих в процессе эксплуатации от собственного веса и образующихся при сваривании напряжений. К предельным относят те, которые образуются при текучести в основном сечении и в при этом возникают максимально допустимые деформации и повреждения. Чтобы стыки были надежными и качественными, то перед процессом сваривания необходимо выполнить расчет на прочность сварного шва.

Зависимость от типа сварочного шва

Существует несколько вариантов сцепления металлических элементов в единую конструкцию. По расположению соединяемых деталей различают следующие виды сварных швов:

Для каждого из названных типов расчет производится по индивидуальной формуле.

Прежде чем начинать вычисление прочности будущего сцепления, нужно рассчитать площадь его поперечного сечения. Для этого длину сварного соединения умножают на его толщину.

Соединение листов внахлест

Для расчета напряжения среза используют формулу:

,

Из выражения понятно, что полученное напряжение на срез должно получиться меньше максимально допустимого.

Значение нагрузки P таково:

.

При расчете учитывают минимальную площадь сечения сварной дорожки в поперечнике. Это связано с тем, что сварочные материалы по прочности могут превышать основной металл.

Считаем, сколько может выдержать сварочный шов

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh.djvu Скачать программу для открытия книги можно здесь (Оф сайт).

Виды электродов Электроды Континент Электроды Стандарт Какими электродами варить арматуру

Немного про сварку. Часть третья. Мифы и факты.

Искренне прошу прошу прощения у моих читателей, которых заинтересовала тема «Немного про сварку»

и, которые ждали новый мой текст о сварке и о сопутствующих вопросах.

— Засадосы в работе и в личной жизни, помешали (да, и всегда будут мешать) сделать новый пост. Откладывая что то на завтра, я понимаю, что откладываю это навсегда … Так нельзя. Сегодня постараюсь реабилитироваться. Ну, хоть как то ))

И так, поговорим о мифах про сварку.

Ну, наверняка, каждый из нас слышал какие то байки про сварочные работы, про сварщиков, про швы, про железо и про то, как это вообще всё загадочно )) — Ничего тут загадочного нет! Сплошная физика и психология. А точнее — смесь физики и психологии. Как ни странно, в общем то.

Про «молоко от вредности», расскажу позже, в следующем посте )) Про технику безопасности.

Миф четвёртый

— варить может каждый. Да, в общем то, варить может каждый. Но, у кого то хорошо получится варить макароны и пельмени, а у кого то, хорошо получится варить металл. Причём, у обоих групп, результат будет зависеть лишь от практики. — Чем ни больше мы пробуем варить, тем лучше у нас будет получаться. Прямая зависимость ))

Миф пятый

— апофеозом мастерства сварщика является сваривание двух бритвенных лезвий. Я попробовал — какая то лажа получилась. Наверно, я хреновый сварщик. Сами лезвия к железке (3мм) приварил, а вот между собой — не смог.

Миф седьмой

— покупка сварочного аппарата, делает из вас автоматически сварщика. — Нет. Как в прочем, как и покупка самогонного аппарата не делает из вас бутлегера, покупка кролика — фермера, покупка обручального кольца — жениха, покупка ружья — охотника и покупка стетоскопа — доктора.

Если у вас есть свои мифы о сварке, пишите в комментариях. Обсудим.

Источник

Проведение расчета на прочность сварных швов — правила и нормы оценивания

Главная / Техника сварки

Время на чтение: 3 мин

Сварочные соединения очень распространенная технология сваривания, её используют практически всюду, поскольку конструкции из метала зачастую слаживаются из элементов, которые нужно соединить.

Для этого было придумано множество видов сварки с пользованием разной оснастки как автомат, полуавтомата, ручная сварка, так же множество импортных и отечественных расходных материалов.

Такой способ элементарный и не требует больших затрат, при этом демонстрирует хорошие результаты.

Конечно загонять под стандарт сложно, поскольку каждый металл индивидуален, имеет свою толщину, и свойства, именно от этого зависит качество соединения.

Для роботы со сваркой конечно нужно иметь элементарные знания в физики и химии, в первую очередь это повлияет на вашу безопасность, а в таком деле как сварка это немало важно.

Но как мы уже говорили каждый металл особенный по своим химико-физическим свойствам. Для этого и был проработан способ индивидуального подсчета качества соединения для разных случаев.

Такие параметры сориентируют вас в уровне качества шва, что перед вами.

К общему сведению

Сварка обеспечивает самые качественный и неразрывные соединения, как это указывалось выше.

Суть этого процесса такая, происходит молекулярное сцепление, когда мы нагреваем два метала, до такой степени, что они начинают плавиться в тех местах, где мы должны их соединить. Мы можем сделать их пластичны с помощью механической силы.

У всего есть свои минусы, так например сварочные швы тоже не идеальны. Конечно при определенных методах они выходят практически идеальными если сварка в руках профессионала, а при каких-то методах сварки уж совсем неидеальна.

Иногда это происходить из-за быстрого и неравномерного нагревания и охлаждения, в деталях может оставаться небольшое напряжение.

Зависимость от типа сварочного шва

Существует несколько вариантов сцепления металлических элементов в единую конструкцию. По расположению соединяемых деталей различают следующие виды сварных швов:

Для каждого из названных типов расчет производится по индивидуальной формуле.

Прежде чем начинать вычисление прочности будущего сцепления, нужно рассчитать площадь его поперечного сечения. Для этого длину сварного соединения умножают на его толщину.

Соединение листов внахлест

Для расчета напряжения среза используют формулу:

При соединении внахлест разделка кромок не требуется.

Из выражения понятно, что полученное напряжение на срез должно получиться меньше максимально допустимого.

Значение нагрузки P таково:

При расчете учитывают минимальную площадь сечения сварной дорожки в поперечнике. Это связано с тем, что сварочные материалы по прочности могут превышать основной металл.

Угловые конструкции

Такие соединения рассчитываются на основании их поперечного сечения, причем наименьшего, т. е. в наиболее опасном месте дорожки. Показатель устойчивости простого углового шва на изгиб, когда он нагружен лишь моментом M, вычисляется так:

Угловые конструкции рассчитываются на основании их поперечного сечения.

А напряжение простого углового соединения на срез запишется таким образом:

При расчете угловых сварных швов на срез применяется общепринятое выражение:

В определении длины сварочного сцепления на отрыв обязательно учитывают силу, направленную к центру тяжести. При этом площадь сечения выбирают в самом опасном месте дорожки, т. е. наименьшую.

Тавровые швы

Условие прочности сцепления втавр, выполненного встык и работающего на растяжение Р и момент M, выглядит так:

Формула для такого же, но не стыкового, а углового шва:

Тавровые швы могут быть односторонними и двусторонними.

Если тавровое соединение будет нагружено изгибом и крутящим моментом, то применяется уравнение:

Крутящая и изгибающая сила соответственно определяются следующими формулами:

Сварка на стыке

Расчет шва встык, который будет работать на сжатие либо на растяжение, выполняется по уравнению:

Допустимая действующая нагрузка P составит:

Стыковое сцепление, работающее на изгиб, рассчитывается по формуле:

Если напряжение шва возникает и от изгиба М, и от сжатия либо растяжения Р, то оно определяется уравнением:

Количество прихваток при сварке

Сколько же понадобиться прихваток, чтобы надежно зафиксировать детали относительно друг друга? Количество мест крепления определяется тем, насколько длинным будет сам шов, какова толщина металла, жесткость конструкции.

Чаще всего специалисты ориентируются по общепринятым стандартам. Так, например, если вы работаете с листовым металлом толщиной от 0,5 до 4 мм, шаг принято делать длиною в 3–6 см при сварке плавлением и 5–15 см при точечном соединении.

Определенное влияние на расстояние между прихватками оказывают и размеры заготовок. Так, длина прихваток при сварке труб диаметром 10–40 см должна быть хотя бы около 30 мм, а количество их — 3–4 штуки. Если же сечение не превышает 5 см, то хватит 1–2 точек соединения по 1 см.

Как определить прочность сварочного шва?

Конечно сделать такой расчёт совсем нелегко, нужно использовать несколько формул, и потратить часок вашего времени, но что бы знать, что ваши сварочные швы будут иметь высокий коэффициент прочности, все же необходимо учитывать, как металл расположен, его форма, размеры, особенности.

Есть много способов сварки, с использованием разнообразной техники и расходных материалов, конечно каждый вид сварки дает разный результат, такие-то придуманы для работы в сложных зонах, а какие-то подойдут новичкам, но в наше время самыми популярными остаться такие виды сварки:

Ещё мы не можем пропустить сварку вручную и с помощью полуавтомата, но это уже не виды, а способы эксплуатации и разновидность техники.

Ещё часто это зависит от вида металла, что будем сваривать, для цветных металлов эффективны одни виды сварки, а для черных иные, и ещё огромное множество других свойств и факторов.

Наиболее частые это тавровые и стыковые, угловые и углы внахлёст. Для каждого вида шва подсчет их качества производиться отдельно поскольку и них совсем разные характеристики качества.

Определение прочности шва

При сварочном соединении деталей используются два типа швов: угловые и стыковые, каждый из которых испытывает свои нагрузки. Но при проверке на прочность используют одни и те же способы. Кроме внешнего осмотра, в основном применяют такие методы.

- Физические.

- Химические.

- Механические.

Физические способы контроля качества

При проверке на качество сварные соединения проверяют с использованием различных физических методов.

Электромагнитный способ с использованием такого явления, как магнитное рассеивание. При этом поверхность должна быть покрыта порошком из железа или окалины, которые реагируют на магнитные поля. В случае наличия дефектов образуются скопления из опилок.

Радиационный и ультразвуковой способы. Этот метод также используют на производстве для обнаружения полостей в теле шва. Без специального оборудования провести такую проверку невозможно. Радиационный способ подразумевает использование рентгеновского излучения, а ультразвуковой связан с прохождением и отражением звуковых волн.

Если есть дефекты, то, при прохождении рентгеновского излучения через деталь, на пленке они будут более затемненными.

Физические способы проверки помогают выявить нарушения в структуре шва и найти местонахождение различных полостей и раковин.

Химические способы проверки

Такие способы проверить качество сварного соединения чаще всего используют при контроле качества изделий в виде различных емкостей (например, цистерн).

Насколько тщательно проварено соединение, можно проверить, используя раствор мела и керосина. На одну сторону наносят смешанный с водой мел. Когда он высохнет, обратную сторону шва хорошо смачивают керосином. В силу своей текучести он протечет сквозь трещины в соединении и на меле появятся его следы.

Также используют другой способ с применением индикаторов и аммиака. На одну сторону шва укладывают лист бумаги, смоченный в растворе индикатора, а другая обрабатывается смесью аммиака (газа) и воздуха. Если есть дефекты, то реагент оставит следы на индикаторе.

Механические способы проверки

Таким образом проверяют прочность соединения и какие нагрузки оно способно выдержать. Сварные швы могут проверять на разрыв, сжатие, давление и другие виды воздействия.

Герметичность изделия и его соединений можно проверять давлением.

Например, на сварной крепеж нанести мыльный раствор, после чего его подвергают воздушному давлению. Образование пузырей покажет наличие дефектов и их местонахождение в швах.

Также осуществляется проверка герметичности гидравлическим способом. Когда изделие заполняют водой и подают сильное давление. Если образовалась течь, то сварные швы имеют брак в выполнении.

Большинство таких методов проверки невозможно провести в бытовых условиях, так как они требуют оборудования, доступного только при промышленном производстве.

Методика расчета соединений

Расчет сварного шва на срез и на прочность проводятся индивидуально для каждого типа соединения.

Стыковые швы. При работе со стыковыми швами, одним из главных параметров для вычислений является номинальное сечение. При этом, наплывы металла, которые образуются во время сварки, не учитываются. Вычисление основывается на известных по данным сопротивления материалов зависимостей, возникающих в сплошных балках. Когда начинается одновременное воздействие касательных и нормальных напряжений, которые концентрируются в наиболее нагруженной точке на сечении, то эквивалентное напряжение можно будет рассчитать по четвертой теории прочности по следующей формуле:

При этом, условие прочности выглядит как: σЭ ≤ [σ’]P

Данные для этого значения определяются по таблице, приведенной ниже:

| Метод сварки | Допускаемые напряжения | ||

| При растяжении | |||

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

| Контактная точечная | 0,5 [σ]р | ||

Расчет сварных швов на прочность

Для того, чтобы произвести расчет сварных соединений и вычислить коэффициент прочности сварного шва, надо произвести точный замер всех показателей (форма, размер, положение в пространстве).

Осуществить сварку можно разными способами. На сегодняшний день наибольшей популярностью пользуются следующие виды сварки:

Также выделяются: ручная, полуавтоматическая, автоматическая сварка.

Учитывая тот фактор, каким образом размещаются элементы, которые подвергаются сварке, выделяются такие типы соединений: стыковые, угловые, нахлесточные, тавровые.

Для каждого из вышеизложенных типов расчет на прочность проводится индивидуально.

Стыковые швы

Если необходимо высчитать коэффициент прочности сварного шва, в первую очередь, нужно обратить внимание на такой параметр как номинальное сечение, при этом учитывать утолщения швов, образуемых во время сварки не нужно. Вычисление производится исходя из данных о сопротивлении материалов, которые образуются в сплошных балках.

Когда касательные, нормальные напряжения начнут оказывать непосредственное влияние на соединения, то для расчета эквивалентного напряжения следует воспользоваться формулой:

Условие прочности можно представить следующим образом: σЭ ≤ [σ’]P

Для поиска данных этого параметра ниже представлена таблица.

Угловые швы

Соединение угловых сварных швов чаще всего осуществляется с поперечным сечением. Оба края соотносятся друг к другу 1:1. Поскольку сторона сечения называется катет сварного шва, на всех схемах и формулах она имеет обозначение «К». Зачастую шов деформируется и разрушается в самом маленьком месте сечения (опасное сечение), оно наиболее слабое, и проходит через биссектрису прямого угла. В таком сечении габариты (размер) шва определяются как β*К. Еще один важный показатель – длина шва (а). С помощью этих показателей можно узнать какую нагрузку способен выдержать сварной шов.

Разбор примера

Когда наша сварка проходит в ручном, полуавтоматическом или же автоматическом режиме, то показатель будет равен 0,7. Если все подсчитано правильно, то шов имеет форму равнобедренного треугольника.

Если же вы варим с помощью самого распространенного полуавтомата, но вы делали всё роботу в несколько этапов, тогда будет равняться 0,8.

В такой же ситуации, но при использовании автомата этот показатель будет 0,9, а если наш автомат имеет одно проводную сварку то показатель будет все 1,1.

Нужно учесть УЧТИТЕ! При подсчете прочности шва под углом нужно производить по касательным напряжениям.

Но для того, что додержатся этого условия нужно знать- это общее касательное напряжение. Для того чтобы выяснить такой показатель нужно определить точку на которую падает больше всего напряжения.

Что нужно знать?

Во время сварки прихватка полностью проваривается либо убираются механическим способом. По этому признаку их можно разделить на два вида:

Прихватка на угловом соединении

Последовательность выполнения швов различной длины:

Длина

Длина зависит от протяженности соединения деталей. Распространенными принято считать прихватки длиной 10-50 мм, либо вообще точечные на коротких соединениях.

Протяженность соединения меньше 10 мм применяется для закрепления деталей из тонкой стали, толщина которой не превышает 3 мм и в процессе сборки мелких деталей, а также для предварительного и временного закрепления конструкции. При сварке труб длина равняется 2-5 толщин металла.

Количество

Количество прихваток определяет шаг или по-другому промежуток, через который располагаются точки. Влияет на него толщина и жесткость деталей, а также габариты и конфигурация самого свариваемого изделия.

Соединение повело из-за отсутствия прихватки

Для разных материалов существуют свои стандарты. Например, для деталей из листового металла 0,5-4 мм шаг делается 30-60 мм (сварка плавлением) либо 50-150 мм (точечная сварка).

Количество зависит от размеров изделия. Труба диаметром 100 – 400 мм должна иметь 3-4 прихватки длиной 30-40 мм, в то время как при диаметре меньше 50 мм достаточно одной или двух длиной около 10 мм.

Сколько выдерживает?

Как и в случае со сварочным швом, на прочность влияет:

Поэтому, точно ответить на вопрос, какую нагрузку выдержит сварочная прихватка невозможно.

Стоит учитывать, что изначально прихватка рассчитана только на то, чтобы прихватить шов, а не нести нагрузку. Однако, несмотря на это она должна выдерживать достаточный вес для того, чтобы не лопнуть во время проведения основных сварочных работ.

Как рассчитать ширину сварного шва?

Формула расчета

- нормальные (без выпуклости и вогнутости) — К равен толщине металла;

- вогнутые — К=0,85;

- выпуклые — К= s×cos45°, где s – ширина спая, cos45°=0,7071;

- специальные (треугольник не равнобедренный).

8 мар. 2022 г.

Интересные материалы:

Как правильно высадить тюльпаны осенью? Как приготовить черенки роз осенью для посадки? Как приготовить чеснок к посадке осенью? Как приготовить грядку для моркови осенью? Как приготовить грядку для посадки клубники осенью? Как приготовить почву в теплице осенью? Как прикопать черенки винограда осенью? Как прикопать яблоню осенью? Как прикопать саженцы малины осенью? Как прикопать саженцы осенью?